自散热式光伏组件的性能研究

2019-09-03冯相赛黄慧盖宁杨瑰婷韩婷婷钱峰伟

■ 冯相赛 黄慧 盖宁 杨瑰婷 韩婷婷 钱峰伟

(1.上海太阳能工程技术研究中心有限公司; 2.上海空间电源研究所)

0 引言

光伏组件是光伏发电系统的核心部件,其在吸收太阳光照发电的同时,表面温度也会有所升高。有研究表明,光伏组件表面温度每升高1 ℃,输出功率将降低0.4%~0.5%,而效率将同比下降0.08%~0.10%[1-2]。以1 MW光伏电站为例,在辐照度为1000 W/m2、组件温度为25 ℃的标准测试条件下,组件表面温度每升高1 ℃,电站的输出功率将降低4000~5000 W。而通常情况下,光伏组件的表面工作温度将升高10 ℃,达到35 ℃左右,界时1 MW光伏电站的输出功率将降低40000~50000 W,每小时少发电40~50 kWh;若按每天平均有效发电小时数4 h计算,1 MW光伏电站每天因温升所造成的损失将达到160~200 kWh;按度电价格1元/kWh计算,每天的经济损失可达160~200元,每年的经济损失可将达5.84万~7.3万元,约占全年收益的5.8%~7.3%。

尤其是在2018年光伏行业“531”政策[3]出台以后,多数新建光伏电站暂时无法获得政府及地方的光伏补贴,因此,光伏发电系统就需要从各个方面开源节流,增加系统的投资收益比。提高光伏组件的散热性能,从而提高光伏组件乃至光伏发电系统的发电性能,是提高光伏发电系统效益的有效途径之一。本文在常规光伏组件的基础上进行技术加工改进,以提高光伏组件的自散热能力,并在户外搭建了1套试验装置进行相关对比试验,研究自散热式光伏组件的发电性能。

1 自散热式光伏组件的设计

1.1 研究背景

目前,常规光伏组件的散热形式主要是依靠其自身平面自然散热,这种方式散热效果差。聚光型光伏组件采用了散热翅片,但也仅在组件的局部使用,散热效果仍不够理想。而且在工程应用当中,由于聚光型光伏发电系统的成本较高,其在光伏发电领域的占比很少,大多数光伏电站还是以常规光伏组件为主。因此,解决常规光伏组件的散热问题具有更广泛的实际意义。

1.2 设计方案

为解决高温条件下光伏组件及光伏发电系统发电效率降低的问题,将常规光伏组件与具有一定几何造型的散热翅片相结合,并充分利用光伏组件安装时的倾角,使空气在光伏组件背面能够更快速地流动;通过改变空气在光伏组件背面的流动形式来降低光伏组件的工作温度,从而提高光伏组件及光伏发电系统的发电效率。

为了达到上述目的,文献[4]介绍了一种自散热式光伏组件,将特制的散热翅片固定于常规光伏组件的背板上,散热翅片之间形成散热腔,散热翅片可以是铜合金或铝合金等热导性及耐候性较好的材质,使其因大气环境而被腐蚀的可能性减小。与常规光伏组件相比,此种自散热式光伏组件的散热翅片形状有利于光伏组件背面的空气流动,更利于降低光伏组件的温度,从而提高光伏组件及整个光伏发电系统的发电效率。自散热式光伏组件的背面及侧面的示意图如图1所示。

图1 自散热式光伏组件的背面及侧面示意图

1.3 工作原理

自散热式光伏组件的工作原理图如图2所示。当空气流经光伏组件的散热翅片时,由于散热翅片结构的特殊性,空气由空气流入处进入此电池区域的散热腔;散热腔的内部宽度有规律地变化,能够提高进入散热腔内部的空气的流动速度;然后高速流动的空气从空气流出处流出,再从下一个电池区域的空气流入处进入,如此连续改变光伏组件背面的空气流动达到紊流效果,从而降低光伏组件的工作温度,提高其发电效率。此方法已获取实用新型专利[4]。

图2 自散热式光伏组件的工作原理简图

本文所介绍的自散热式光伏组件是在专利的基础上改变了散热翅片的形状和排列分布,使组件更便于加工生产。改进后的自散热式光伏组件背部如图3所示。

图3 改进后的自散热式光伏组件背部示意图

2 试验平台的搭建

2.1 试验平台

为了测试本文所研制的改进后的自散热式光伏组件的性能,在户外搭建了1套试验装置,可同时对自散热式光伏组件和常规光伏组件的发电性能进行测量。为了尽量减少其他因素对2种光伏组件的影响,在同一试验平台上对2种光伏组件进行同时测试,试验平台如图4所示。

图4 试验平台与光伏组件的摆放

2.2 主要设备仪器

试验平台的主要设备包括:用于监测太阳辐射的辐射观测系统、用于监测环境风速的风速仪、用于系统能量转化的逆变器等。为了保证试验数据的准确性,所有仪器设备均具有较高的质量及精度,所用检测设备均在质检局的有效校准期内。

1)光伏组件。测试所用的常规光伏组件为晶澳公司生产的250 W光伏组件(型号:JAP6001-250/SC);所用的自散热式光伏组件是在常规光伏组件基础上增加散热翅片制成。常规光伏组件的参数如表1所示。

表1 常规光伏组件的铭牌参数

2)辐射观测系统。本试验平台采用BSRN460辐射观测系统,该系统采用MODBUS数据采集器,可以采集MODBUS和SDI-12信号;系统内置温度传感器和电压传感器,具有较宽的工作温度范围,输入电压为8~32 VDC;相配套的软件通过向数据采集器发送指令而获取相应数据。辐射观测系统的参数如表2所示。

3)风速仪。平台采用Ventus风速仪,该设备可通过RS485接口、模拟信号接口等方式访问并获取测量数据,且支持UMB二进制、NMEA、Modbus-RTU等协议;该风速仪使用了4个超声波传感器,可以对所有方向的风进行周期循环测量,风速和风向可根据超声波差分信号的传播时间进行计算获得。风速仪的具体参数如表3所示。

表2 辐射观测系统的参数表

表3 风速仪的参数表

4)逆变器。平台采用Omnik的1k-Tl型号逆变器,其为无变压器设计,最大效率可达97.5%,MPPT跟踪精度可达99.9%,具有较宽的直流电压输入范围,且安装简单,易于操作。逆变器的具体参数如表4所示。

用2台1 kW的逆变器分别连接自散热式光伏组件和常规光伏组件,通过网络连接将逆变器收集到的光伏组件的各种性能参数,特别是发电功率,实时传输到服务器端,从而可对发电数据进行进一步地处理分析。

表4 逆变器的主要参数表

3 实验数据分析

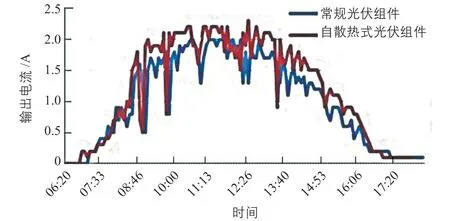

对同一天测得的2种光伏组件的输出电流、输出电压、输出功率及输出电量数据进行分析,具体如图5~图8所示。

图5 2种光伏组件的输出电流曲线对比

图6 2种光伏组件的输出电压曲线对比

图7 2种光伏组件的输出功率曲线对比

图8 2种光伏组件的输出电量曲线对比

由图5~图8可以发现,自散热式光伏组件的输出电压与输出电流均略高于常规光伏组件,从而使自散热式光伏组件的输出功率和输出电量均高于常规光伏组件。从本次的试验数据来看,自散热式光伏组件的日输出电量比常规光伏组件的日输出电量高10.5%。

4 结论

本文在常规光伏组件的基础上,结合安装散热翅片,研制出了自散热式光伏组件。通过在相同环境条件下的试验发现,本文所研制的改进后的自散热式光伏组件与同规格的常规光伏组件相比,日输出电量有10.5%的提升。需要说明的是,本文的试验只是针对相同环境条件下进行的光伏组件发电性能的试验,后续工作将进一步分析组件材料耐候性、风速、温度变化对自散热式光伏组件的影响,并从生产制造工艺角度进一步提高自散热式光伏组件的生产工艺,以降低其生产成本。