聚硅氧烷改性氧化石墨烯的辐射制备及其在导热硅橡胶中的应用研究

2019-09-03程安仁柴春鹏杨洪军王连才曾心苗

代 培,程安仁,矫 阳,曹 可,柴春鹏,杨洪军,王连才,曾心苗,鲍 矛

(1.北京市射线应用研究中心,北京 100015;2.北京理工大学 材料科学与工程学院,北京 100081;3.63963部队,北京 100072)

室温固化硅橡胶不同于其他类型橡胶,其主链由Si—O—Si组成,没有C—C结构,因而硅橡胶具有优异的化学和热稳定性、低固化收缩率、低表面张力。由于这些特性,室温固化硅橡胶可作为电子封装材料使用[1-3]。然而,同样是因为结构特点,致使硅橡胶的力学性能差;而且其导热性能差,无法满足散热要求,限制了硅橡胶传导电子器件产生的热量。为了解决这两个关键问题,很多团队做了大量的研究工作,通过对比发现,将补强导热填料引入硅橡胶基体中是最简单最有效的方法[1-2]。如今,纳米碳材料以其独特结构和优异的性能,在很多领域都有应用前景。

石墨烯和氧化石墨烯(GO)作为纳米功能填料加入到硅橡胶中,由于其二维的片层共轭结构具有很好的导热能力,且力学强度也非常高,可提高硅橡胶的力学性能和导热性能[3-4]。但由于石墨烯类材料片层之间存在很强的范德华相互作用,使得石墨烯很容易发生团聚甚至再次聚集形成石墨[5]。另一方面,石墨烯作为聚合物的一种填料,与聚合物基体的相容性差,很难均匀分散,进而直接影响复合材料的性能。氧化石墨烯是将石墨烯通过氧化制得的,表面具有含氧官能团更容易进行化学反应[6]。通过化学处理对氧化石墨烯表面进行改性,可以提高其在聚合物中的分散性。但在改性过程中,可能要求加热、加压、惰性气体保护等反应条件,制备工艺繁琐。相比于传统的化学改性方法,高能射线辐射工艺无需高温高压,操作简单高效[7]。而且辐射工艺可以引发单体聚合制备高分子,多种石墨烯/高分子共聚物可通过该方法制得[8-9]。

Zhang[10]通过γ射线引发醋酸乙烯酯单体在氧化石墨烯表面聚合,这种聚醋酸乙烯酯官能化修饰的GO可以长时间(60 d)均匀地分散在二甲基甲酰胺、四氢呋喃(THF)、二甲基亚砜、丙酮、甲醇中。Chen[11]采用辐射工艺分别合成了GO-聚甲基丙烯酸甲酯和GO-聚醋酸乙烯酯共聚物,结果表明,这两种石墨烯基的共聚物都可以提高聚乳酸弹性体的拉伸强度和硬度。Xie[12]将聚酯和三元胺在辐照条件下接枝到GO表面,进一步将改性GO与聚合物基体通过化学键结合,在显著提高冲击强度的同时,使拉伸强度也有增加。以上几种GO改性的报道均采用共辐射接枝方法,而Liu[13]采用预辐射接枝的方法,将GO置于含氧环境中,通过辐照可制备过氧化改性GO(GPO)。GPO既作为引发剂又作为交联中心,引发单体在其表面聚合,制备的水凝胶的力学性能显著提高。结果表明,采用预辐射接枝方法制备的GO/聚丙烯酸复合材料还具有优异的耐热和导热性能[14]。辐射工艺可以应用于GO改性,并取得了良好的效果。另外,本课题选用的硅橡胶由端羟基的聚硅氧烷硫化制备而成,以无机Si—O键为主链,甲基有机基团为侧链的结构,兼具无机材料与有机材料的特点。其主链键能高,因而结构稳定。同时,Si—O主链具有比C—C键更大的键角,因而更为柔顺。这使得硅橡胶具有更高化学稳定性、耐老化性、绝缘性以及高低温宽温域适应性。因而硅橡胶在核电、航空航天等诸多特殊服役环境的系统中得到了广泛应用[15]。

本文研究利用伽马射线引发乙烯基三乙氧硅烷(TEVS)在GO表面接枝聚合,制备聚硅氧烷改性的GO,并与羟基硅油共混复合,室温固化制备硅橡胶复合材料(SR/GO-Si)。并研究吸收剂量与聚硅氧烷含量的关系,考察GO-Si对SR/GO-Si导热性能、力学性能和辐照效应的影响。

1 实验材料与仪器

1.1 实验材料

氧化石墨烯(GO):第六元素公司;乙烯基三乙氧硅烷(TEVS):分析纯,上海麦凯琳公司;羟基硅油:黏度20 Pa·s,成都硅宝公司;正硅酸乙酯、二月桂酸二丁基锡:分析纯,天津福晨试剂公司;四氢呋喃(THF)及其他试剂:北京化工厂。

1.2 实验仪器

红外光谱仪:Nicolet iS5,Thermo Scientific公司;拉曼光谱仪:LabRAM HR-Evolution,HORIBA公司;万能实验机:CMT4203,美特斯公司;导热系数仪:DZDR-S,南京大展机电技术有限公司。

2 实验方法

2.1 聚硅氧烷改性GO的辐射制备

将1.8 g GO分散在900 mL THF中,超声2 h,得到GO分散液。在搅拌状态下将900 mL的TEVS加入到GO分散液中,然后均分至9个玻璃试管中,将其中8个样品进行室温辐照,吸收剂量分别为10、20、30、40、50、100、150、200 kGy,通过布放剂量计对吸收剂量进行标定。另外1个样品不辐照作为对比。γ射线辐照由1.85×1017Bq60Co辐照装置完成,剂量率为30 Gy·min-1。结果产物用THF反复洗涤去除聚硅氧烷均聚物和未反应的TEVS。产品在真空烘箱中干燥24 h。产物命名为GO-Si-××,××表示吸收剂量。

2.2 SR/GO-Si复合材料制备

将0.06 g GO-Si超声1 h分散到20 mL THF中,然后将60 g羟基硅油加入到GO-Si的THF分散液中,加入正硅酸乙酯(交联剂,3.6 g)和二月桂酸二丁基锡(催化剂,1.2 g),机械搅拌0.5 h,最后倒入聚四氟乙烯模具中室温固化,得到150 mm×150 mm×2 mm的样片。制备的样品GO-Si含量为0.1wt%,在制备更大GO-Si含量的复合材料时,需按照比例继续向体系中加入GO-Si/THF分散液。未加GO-Si的SR样品的制备与SR/GO-Si类似,将60 g羟基硅油中加入正硅酸乙酯(交联剂,3.6 g)和二月桂酸二丁基锡(催化剂,1.2 g),机械搅拌0.5 h,最后倒入聚四氟乙烯模具中室温固化,得到固化样片。样品命名为SR/GO-Si-××,××代表GO-Si与羟基硅油的质量百分比。

2.3 测试与表征

2.3.1接枝量 TEVS的接枝量通过测量GO-Si质量的增量计算得到,计算如下式。

(1)

式中:GD为TEVS的接枝量,mmol·g-1;WGO、WGO-Si分别为反应前、后氧化石墨烯的质量,g;nTEVS为TEVS的相对分子质量。

2.3.2红外分析测试 红外光谱(FTIR)通过Nicolet光谱仪测定。波数范围为600~4 000 cm-1。

2.3.3拉曼光谱分析 拉曼光谱是通过LabRAM HR-Evolution HORIBA光谱仪测定。

2.3.4力学拉伸性能 采用万能实验机对SR/GO-Si哑铃状样条进行拉伸测试,样品在测试前需在测试温度下静置30 min,传感器为5 kN,按照GB/T 528-2009标准进行测试,拉伸速率为500 mm·min-1。

2.3.5导热系数 采用导热系数仪在室温下测定,要求硅橡胶样品表面平整光滑、无杂质、无气泡。导热线在样品上放置5 min记录测试结果,每个样品在不同位置测3次取平均值,按照GB/T 11205-2009标准进行测试。

2.3.6辐照效应 γ射线辐照由1.85×1017Bq60Co辐照装置完成,剂量率为30 Gy·min-1,吸收剂量为90 kGy,辐照前后的硬度测试采用邵氏A硬度计,按照GB/T 2411-2008标准进行测试,拉伸测试同2.3.4小节。

3 结果与讨论

3.1 接枝量

聚硅氧烷接枝量随吸收剂量的变化关系示于图1。由图1可知,在50 kGy以前,接枝量随着吸收剂量的增加而迅速增加,但是当吸收剂量大于50 kGy时,接枝量趋于稳定,甚至稍有下降。一方面是由于聚硅氧烷的位阻效应;另一方面较大的吸收剂量会诱导氧化石墨烯还原,二者共同对聚硅氧烷的接枝起到一定的阻碍作用,使接枝量略有降低。因此吸收剂量不宜过高,控制在50 kGy为宜。

图1 聚硅氧烷接枝量随吸收剂量的变化关系Fig.1 Grafting densityof TEVS on GO with different absorbed dose

图2 GO和GO-Si的红外谱图Fig.2 FTIR spectra of GO and GO-Si

3.2 红外分析

3.3 拉曼光谱分析

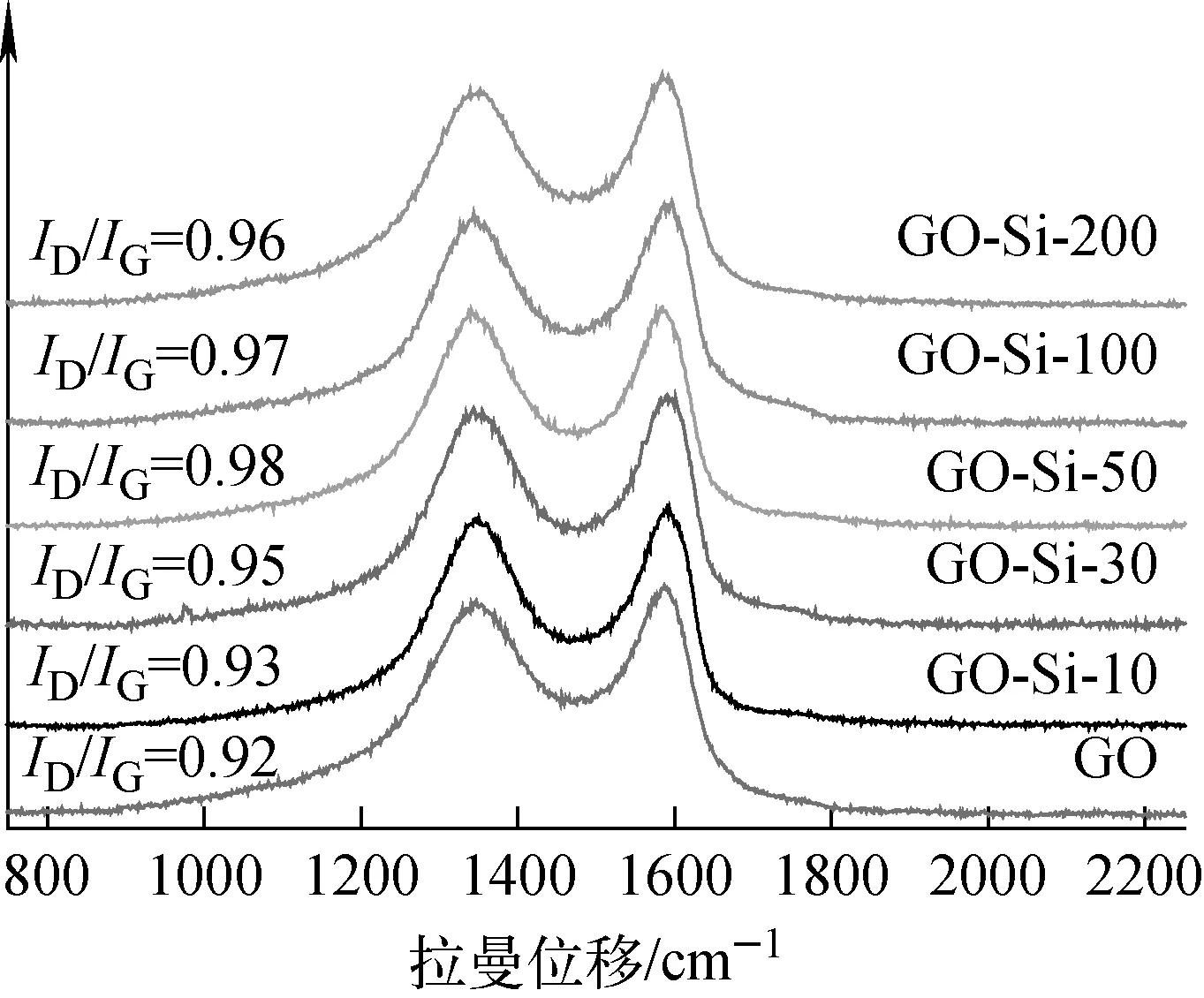

通过拉曼光谱对GO和GO-Si的结构进行表征和分析,从图3中可以看到明显的D峰(1 345 cm-1)和G峰(1 592 cm-1)。D峰代表不规整的石墨结构,当GO表面接枝其他结构时,D峰就会增强;G峰代表规整的石墨共轭结构,C以SP2杂化方式存在,当GO表面无其他结构或仅有少量含氧官能团时,G峰就会增强[10,18]。对比D峰和G峰强度的比值ID/IG,可以分析GO-Si表面聚硅氧烷的接枝情况[19-20]。从图3中可知,GO-Si-50的ID/IG最高为0.98,吸收剂量继续增加则ID/IG略有下降。相比于GO的ID/IG,当TEVS接枝共聚合到GO表面,有更多的缺陷和更高的不规整度,因此GO-Si的ID/IG增加。

图3 GO和不同吸收剂量下的GO-Si的拉曼光谱图Fig.3 Raman spectra of GO and GO-Si with different absorbed dose

3.4 力学性能

SR和SR/GO-Si的力学性能测试结果示于图4。由图4结果可知,GO的引入可以提高SR的拉伸强度和断裂伸长率,此时GO的添加量为0.1 wt%。进一步将0.1 wt%的GO-Si-50(GD=1.82 mmol·g-1)引入到SR中,使材料的力学性能进一步提高。证明表面接枝聚硅氧烷可以提高GO-Si-50与SR基体的相互作用和相容性,发挥GO-Si应有的补强作用[21]。同时,随着GO-Si含量的增加,SR/GO-Si的拉伸强度逐渐增加,当GO-Si-50含量为3.0 wt%时,材料的拉伸强度达到最大,为0.78 MPa,与纯SR相比,拉伸强度提升了149%。另一方面,GO-Si的引入对材料的断裂伸长率也有明显的影响,当GO-Si-50含量小于0.8 wt%时,断裂伸长率随含量的增加而增加,这是由于GO-Si-50与硅橡胶基体形成的界面相互作用可以降低缺陷或裂纹出现的速度;但是作为刚性填料,如果引入量较大则刚性作用凸显出来,会对断裂伸长率有较明显的不良影响,因此在加入量大于0.8 wt%以后,断裂伸长率随着含量的增加而降低。

a——拉伸强度;b——断裂伸长率图4 不同添加量的GO-Si的SR复合材料的力学性能a——Tensile strength;b——Elongation at breakFig.4 Mechanical properties of SR/GO-Si composite with various GO-Si content

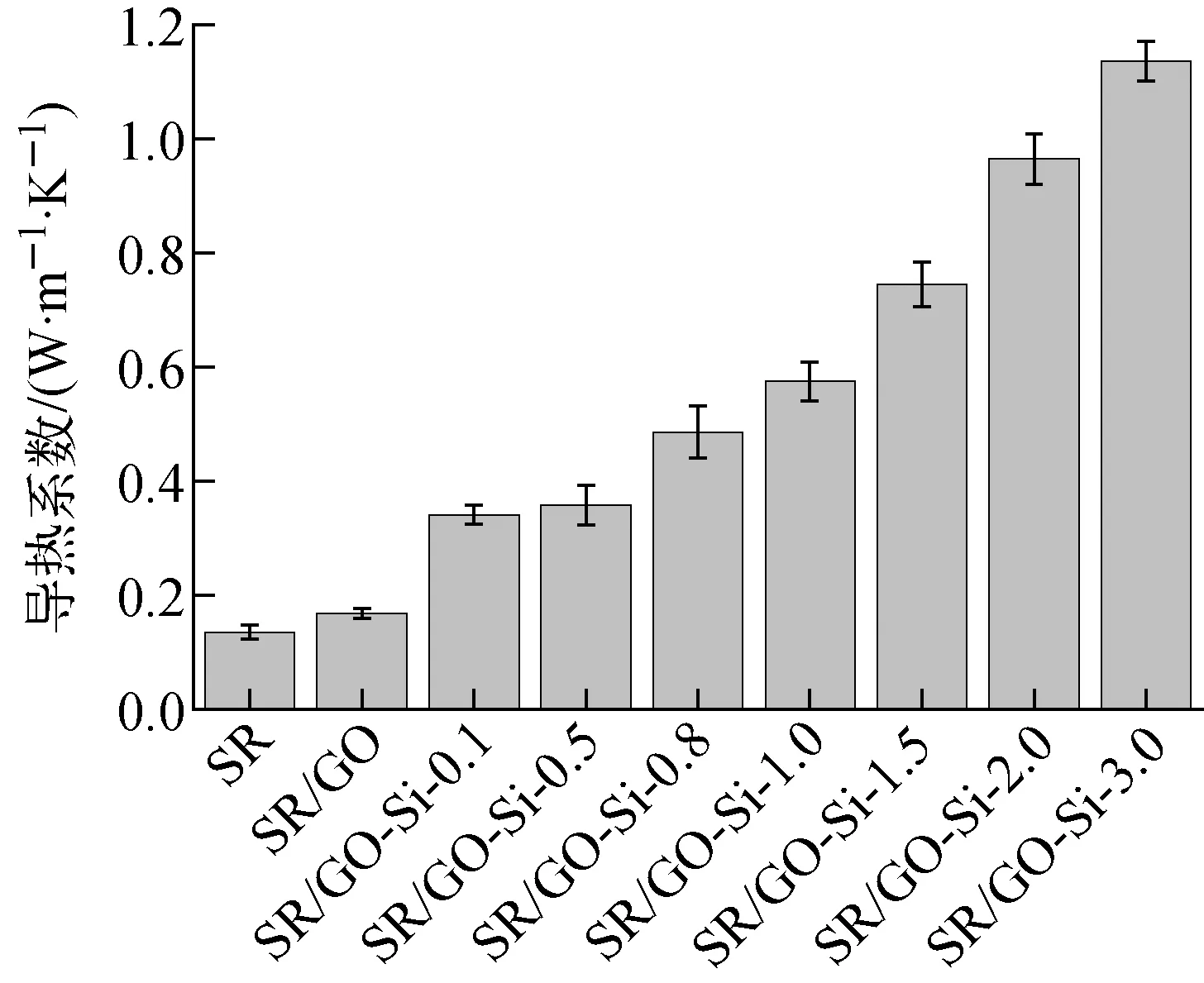

3.5 导热性能

GO能否提高材料的导热系数,取决于GO的分散性、与基体的相容性和添加量[22-23]。对不同GO-Si添加量下的SR复合材料的导热系数进行测试,结果示于图5。由图5结果可知,随着GO-Si含量的增加,导热系数显著增加,这与GO-Si的均匀的分散性相关,同时含量的增加,形成了导热的链接网络,进行有效地热传递,导致导热系数明显提高,当GO-Si含量为3.0 wt%时,导热系数可从0.13 W·m-1·K-1提高至1.1 W·m-1·K-1,提高了7.5倍。导热系数明显提高的主要原因为:(1) GO-Si在SR基体中均匀分散,可以使二者充分接触;(2) GO表面接枝的聚硅氧烷可能与SR之间形成化学键或内在相互作用力,降低了GO-Si和SR之间的界面热阻,进而形成更多的热传输网络[24-25]。结果表明,GO-Si在SR的热传输过程中起到了重要的输送作用。

图5 不同GO-Si添加含量下SR复合材料的导热系数Fig.5 The thermal conductivity of SR/GO-Si composite with various GO-Si content

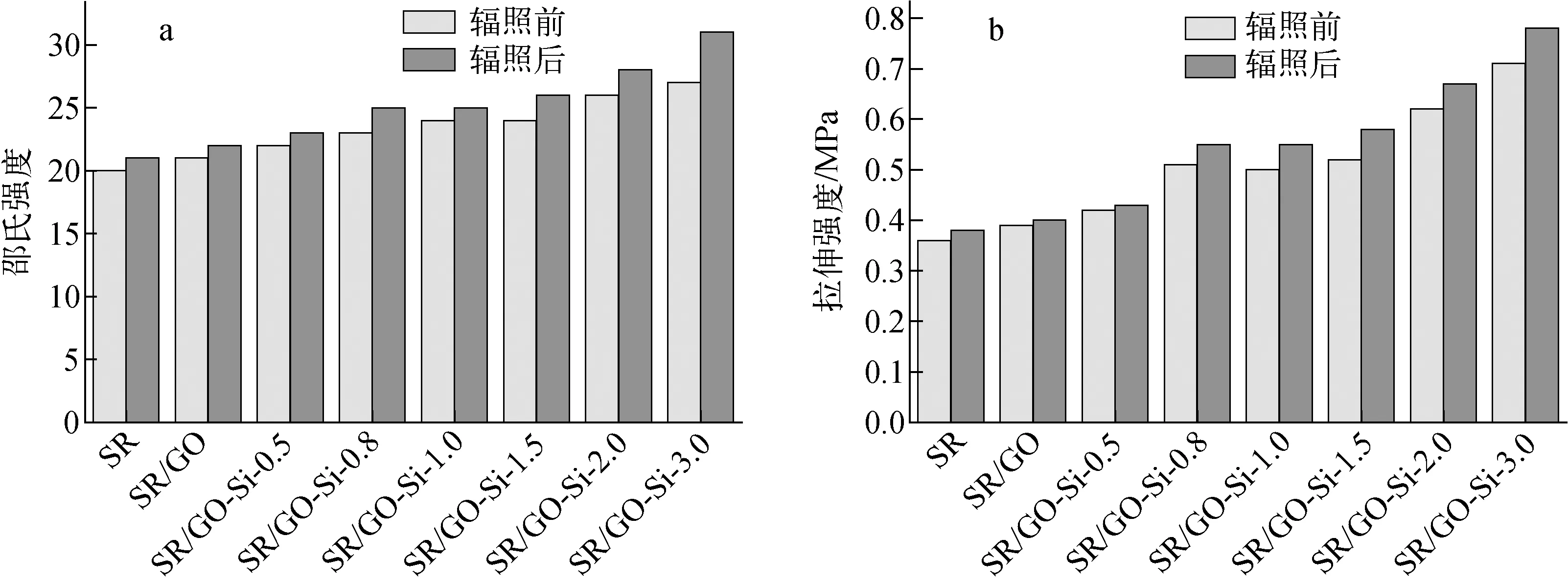

3.6 辐照效应对SR/GO-Si性能影响

在辐射应用场景中,材料往往承受电离辐射、离子辐射等多种辐照环境。与其他高分子相似,硅橡胶也存在着辐照交联、辐照降解、气体释放等辐照效应,这些效应会导致硅橡胶力学性能的变化。因此对SR/GO-Si复合材料的辐照效应进行研究,辐照前、后不同GO-Si含量的SR-GO-Si复合材料邵氏硬度A与拉伸强度示于图6。由图6结果可知,将样品辐照90 kGy后,硅橡胶基本属于辐照交联型聚合物,加入未改性GO的SR/GO样品,在辐照后,交联度增加,硬度和100%定伸强度提高。表明氧化石墨烯对提高复合材料的耐辐照稳定性有一定的作用。此外,在未辐照情况下,GO-Si的引入使硅橡胶复合材料拉伸强度提高了97.2%,而在辐照条件下,结合GO-Si的引入,拉伸强度提高了105.3%。硬度也有类似的规律,说明GO-Si的引入对硅橡胶的辐照效应起到更积极的作用。高分子材料在高吸收剂量下会发生辐照降解反应[26-27],因此如果继续增大吸收剂量,硅橡胶的交联结构会被破坏,材料发生降解,力学性能和导热性能都会随之下降,因此制备的SR/GO-Si复合材料可在较低剂量的辐射环境中使用。

GO-Si是通过原位接枝共聚合的方法,在γ射线辐照条件下,GO表面的含氧官能团(羟基、羧基、环氧基团)会产生-O·,引发TEVS聚合到GO的表面和边缘。聚硅氧烷通过与SR基体的界面相互作用可以提高GO-Si的分散性和相容性,进而提高SR/GO-Si复合材料的热传导能力和力学性能。

a——邵氏硬度A;b——拉伸强度图6 辐照前后不同GO-Si含量的SR-GO-Si复合材料a——Shore A hardness;b——Tensile strengthFig.6 The SR-Si composite sample with various GO-Si content

4 结论

采用辐射工艺将氧化石墨烯和乙烯基硅氧烷接枝共聚合,制备了改性氧化石墨烯。通过溶液共混分散在硅橡胶基体中,制备了SR/GO-Si复合材料,研究了GO-Si含量对其分散性的影响,结果表明,GO-Si含量越高,越有利于其与SR基体的界面相互作用,提高相容性和分散能力。制备了不同GO-Si含量的SR复合材料,研究了对力学性能、导热性能和辐照效应的影响规律。当GO-Si-50含量为3.0 wt%时,SR/GO-Si的拉伸强度达到最大0.78 MPa,与纯SR相比,提升了149%,当GO-Si含量为3.0 wt%时,导热系数可从0.13 W·m-1·K-1提高至1.1 W·m-1·K-1,另外GO-Si的引入对硅橡胶的辐照效应(90 kGy)起到积极作用,制备的复合材料具有良好的耐辐照稳定性。随着GO-Si含量的增加,复合材料的性能呈现上升趋势,尤其是材料的导热能力提高显著,可为其作为导热电子封装功能界面材料提供基础。