涡桨发动机控制技术演变及趋势

2019-09-03时瑞军周剑波黄波皮星中国航发动研所

■ 时瑞军 周剑波 黄波 皮星 / 中国航发动研所

涡桨发动机因其经济性好而成为世界燃气涡轮发动机领域被长期关注的重点和热点之一。涡桨发动机技术在近些年的快速发展也对其控制系统的结构形式、功能、性能以及控制算法等方面提出了更高的要求。

涡桨发动机在最高可达700km/h的亚声速飞行速度范围内的经济性远远超过相应推力等级的涡喷和涡扇发动机,因而是亚声速飞机尤其是运输机的主要动力装置。例如,我国的“新舟”60,配装了两台普惠加拿大公司的PW127涡桨发动机,起飞油耗0.28kg/(kW·h),单发起飞功率2051kW,巡航飞行速度504km/h,最大起飞质量13.7t;美国中型运输机C-130J配装了4台罗罗公司的AE2100D3涡桨发动机,起飞油耗0.25kg/(kW·h),单发起飞功率3424kW,最大飞行速度621km/h,最大起飞质量70.3t;欧洲的A400M运输机,装备了4台TP400-D6涡桨发动机,油耗低至0.21kg/(kW·h),单发最大功率8200kW,最大飞行速度760km/h,最大起飞质量141t。

众所周知,从20世纪80年代中期开始,世界航空发动机控制技术逐渐从机械液压式进入了数字电子控制。涡桨发动机控制系统的被控对象包含了发动机和螺旋桨,因而相对于一般的涡喷、涡扇发动机,其控制系统无论从外观、质量、附件数量,还是具体功能均发生了深刻的变革。

结构形式演变

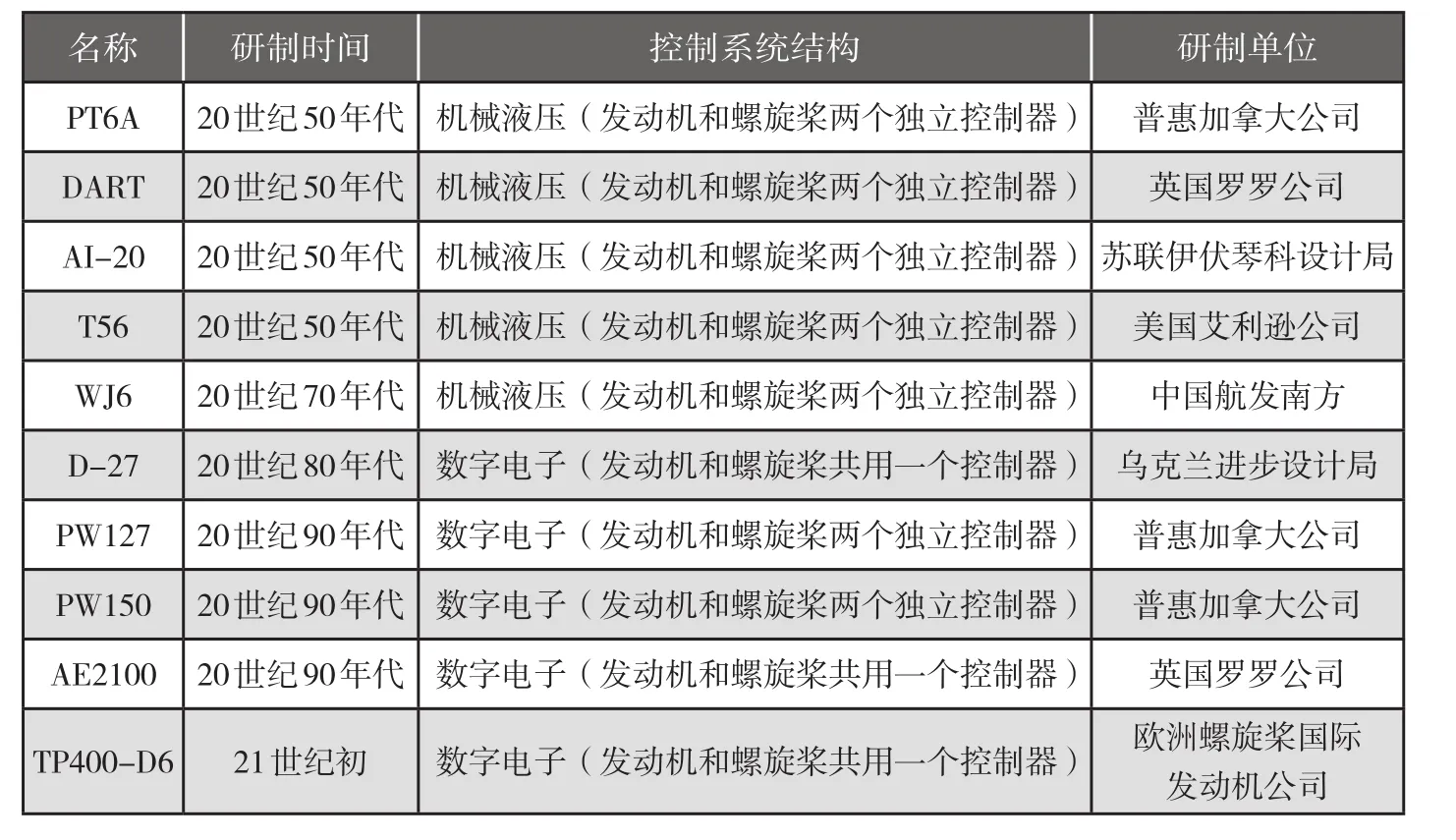

如表1所示,许多20世纪80年代以前研制的涡桨发动机的控制系统采用了机械液压式结构,如苏联伊伏琴科设计局40年代末期研制的AI-20单转子涡桨发动机、普惠加拿大公司50年代研制的PT6A单转子涡桨发动机、美国艾利逊公司(1994年被罗罗公司收购)在20世纪40年代末期研制的T56单转子涡桨发动机等;自20世纪80年代中期以来,涡桨发动机基本采用数字电子控制系统实现对发动机和螺旋桨的控制(详见表1)。

表1 世界典型涡桨发动机控制系统结构形式

图1 “新舟”60、C-130、A400M螺旋桨飞机

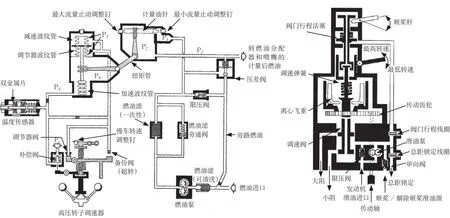

图2 涡桨发动机机械液压式燃油调节器和螺旋桨调节器

由表1还可以看出,采用机械液压式控制系统的涡桨发动机,一般有独立的燃油泵调节器控制,由独立的桨距调节器控制螺旋桨。使用数字电子式控制系统的涡桨发动机有两种控制形式:一种是发动机和螺旋桨分别由各自电子控制系统控制;另一种是近年来的一个发展趋势——发动机和螺旋桨由同一个数字电子控制器控制。

实际上,涡桨发动机这种结构形式的变化,还带来了飞行员操纵方式的极大便利。在机械液压时代,一些涡桨发动机需要采用发动机油门杆、螺旋桨选速杆以及功率杆,分别调节发动机燃油流量、螺旋桨转速以及发动机功率。而进入数字电子控制时代后,由于控制逻辑和功能可通过软件轻松实现,因而涡桨发动机的操纵得到了简化。一些涡桨发动机,如PW127和PW150等,去掉了油门杆,仅利用选速杆和功率杆,即可调节发动机和螺旋桨的全部工作状态;另一些涡桨发动机,如D27、AE2100和TP400-D6等,则在此基础上更进一步,仅使用一个操纵杆,实现了对发动机和螺旋桨的完全控制。从3个操纵杆到一个操纵杆的改变,显著减少了需要调整的结构,大大降低了飞行员的工作强度,更有利于飞机的安全。

功能演变

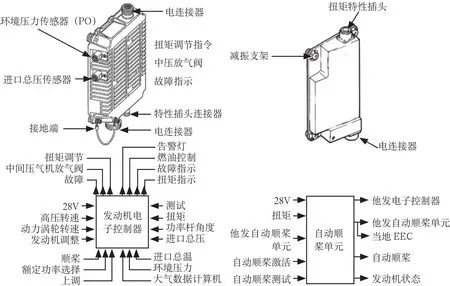

图3 涡桨发动机数字电子控制器和螺旋桨数字电子控制器

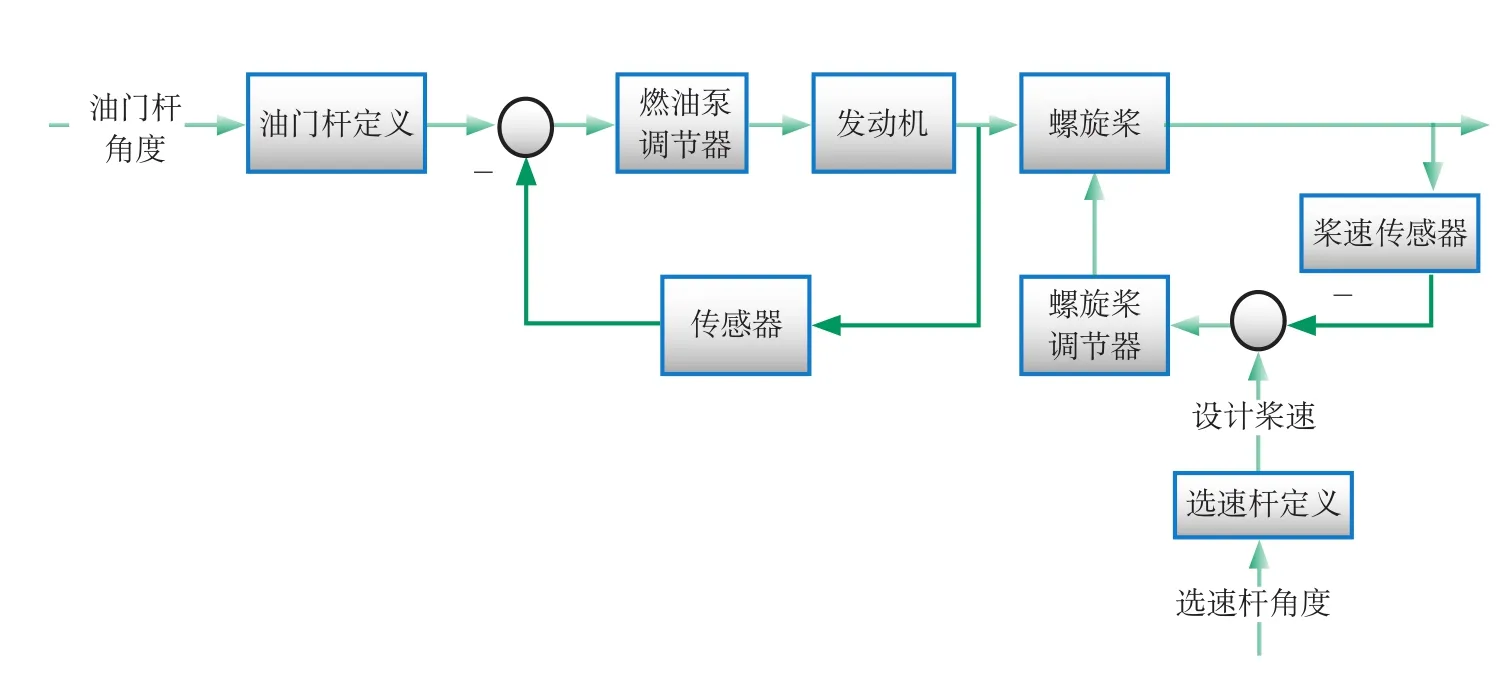

图4 典型机械液压式涡桨发动机及螺旋桨的转速控制框图

机械液压装置固有的弱点使之无法刻画复杂形式的控制、限制和保护规律,故机械液压时代的涡桨发动机的控制系统功能较为简单。对于发动机而言,其燃油调节器的功能一般具有基于离心飞重结构的转速恒定控制、基于波纹管的飞行高度修正和机械的止动限制等功能。对于螺旋桨而言,其控制系统一般具有基于离心飞重结构的桨速超转保护控制、转速恒定控制以及桨距控制功能。

数字电子控制天然的优点使之可以非常方便地利用软件编程实现多模态的复杂回路的控制,以及温度、扭矩、压力等的限制和保护功能,更重要的是可以实现对控制系统附件,尤其是传感器的故障诊断功能,在有限的机械结构中实现功能的倍增。同时,还可以在几小时内快捷地调整控制规律和参数,以适应发动机的调整,而无须像机械液压时代一样必须改变控制系统机械机构,需要几个月才能实现控制规律的调整。此外,随着数字电子控制的深入应用,涡桨发动机的燃油调节功能和螺旋桨控制功能还朝着综合化的趋势发展,其控制功能更为复杂、更能发挥螺旋桨和发动机的整体性能。

图5 典型双操纵杆数字电子式涡桨发动机及螺旋桨的功率综合控制框图

同时,使用了数字电子技术的航空涡桨发动机控制系统的性能也越来越好。以发动机转速控制精度为例,机械液压时代的转速稳态控制精度为1%~2%,到了数字电子控制时代的精度提高到0.5%;而现在由于故障诊断健康管理等功能的需求,先进涡桨发动机的稳态转速控制精度已达0.1%,以便能准确识别发动机的故障征兆。

控制算法构型演变

在机械液压时代,由于难以实现复杂的控制算法,故对于涡桨发动机而言,其发动机控制系统和螺旋桨控制系统各为一个独立的系统。由于该时期的螺旋桨通常只有一个恒定工作转速,因而整个推进系统的状态变化通常是由发动机主动改变来实现,螺旋桨系统则被动地根据发动机状态调整桨叶角度,使得螺旋桨转速恒定。

对于飞机而言,实际上需要包括发动机和螺旋桨在内的整个推进系统更直接地提供所需的功率。机械液压控制系统难以准确地实现对螺旋桨扭矩的测量,更难以实现将螺旋桨转速与扭矩相乘得到当前状态下的功率,因而无法直接供应飞机所需功率,只能间接地以不同的发动机转速表征整个推进系统的功率,即通过如图4所示的发动机转速控制,实现对输出功率的控制。

使用了数字电子控制系统后,可以方便地通过扭矩/转速传感器实时得到当前状态下的扭矩和转速,二者乘积即为当前输出功率,因而能够直观地提供飞机所需要的动力。故当前使用数字电子控制的涡桨发动机和螺旋桨通常采用图5所示的直接功率控制算法。

随着数字电子控制技术在航空发动机中的深入应用,越来越多的涡桨发动机,如AE2100和TP400-D6发动机,采用了更为“激进”的综合控制方式:将功率杆和选速杆合二为一,将发动机数字电子控制器和螺旋桨数字电子控制器合为一个综合的数字电子控制器。图6为一种单操纵杆控制框图,当飞行员根据飞行条件将操纵杆放置在一定位置区间,该综合电子控制器中的操纵杆定义模块将该位置信号自动解读为需要的螺旋桨控制模式,即桨速调节模式(α模式)或者桨距调节模式(β模式),并产生相应的最佳的螺旋桨转速和桨距角度,对整个推进系统进行综合的螺旋桨转速控制或者桨距控制。这样又进一步降低了飞行员的工作负荷,提高了飞机的安全性。

发展趋势

当前许多运输机通常选用涡桨发动机为动力,相当多的发动机虽然采用了数字电子式控制系统,但仍然使用双操纵控制方式,飞行员的工作负荷较重。一旦一台发动机出现故障,飞行员的劳动强度更会雪上加霜,易发生重大恶性事故。近年来,多起涡桨飞机重大事故,多与复杂的操纵有关。因此,全面实现单操纵杆控制方式,进一步简化发动机的操纵,降低飞行员的工作负荷,是今后涡桨发动机控制技术的发展的一个重要方向。

当前,涡桨发动机技术方兴未艾,正朝着更高效、更高速的方向发展,出现了诸如TP400-D6这样采用“马刀形”螺旋桨的发动机,以利于在高速飞行的同时保持较高的工作效率。作为涡桨发动机的最新形式,能够高速高效工作同时又消除了陀螺力矩效应的桨扇发动机越来越引起飞机设计师的关注。这种发动机通常使用双排对转螺旋桨,在控制系统的作用下,通过行星差动减速器将发动机提供的功率分配给前后排螺旋桨,实现对转以消除陀螺力矩,并同时降低噪声水平。因而,差动双排螺旋桨与发动机的综合控制技术是未来发展的又一重要方向。

图6 典型单操纵杆涡桨发动机及螺旋桨综合控制框图

其次,随着环保要求的日益严格,涡桨飞机的噪声问题成为关注焦点。涡桨飞机工作时,螺旋桨噪声会传入飞机座舱,导致舱内噪声增大,影响乘员的身心健康,还有可能诱发飞机结构振动与疲劳,影响飞机安全。此外,螺旋桨噪声传播到周边环境,对人类和动物都会造成伤害。噪声的抑制方法除了在设计中尽量减少螺旋桨噪声生成的强度外,当前涡桨发动机还利用噪声传播的波动原理,主动通过调节多个螺旋桨转速的相位差,使得多桨噪声叠加后的强度最小。为此,基于多螺旋桨相位差控制的噪声抑制技术成为当前航空涡桨发动机,尤其民用涡桨发动机,需要具备的重要特征,这对相位与转速的测量和控制技术提出了更高的要求。