线切割加工工艺在航空发动机零件加工中的应用

2019-09-03曹李君沈仙中国航发涡轮院

■ 曹李君 沈仙/中国航发涡轮院

线切割加工工艺的信息化和自动化程度相对较高,有加工变形小、精准程度高等优势。本文通过对线切割加工工艺原理,以及线切割加工机床功能的分析,探讨航空发动机零件加工中线切割加工工艺的应用途径。

线切割加工工艺作为一种相对先进的发动机零件加工方法,是20世纪80年代提出的。线切割加工不需要特定的电极,并且能针对表面相对粗糙的钛合金、高温合金、不锈钢等材料进行精细化加工,可有效提高航空机械零件的加工质量。随着当前航空技术的不断进步和发展,在航空发动机零件加工处理中,线切割加工工艺的应用也日益增多,可满足锁片、叶片、叶盘等航空发动机零件的加工需求,能够有效节省成本、缩短零件加工周期。

线切割加工工艺原理

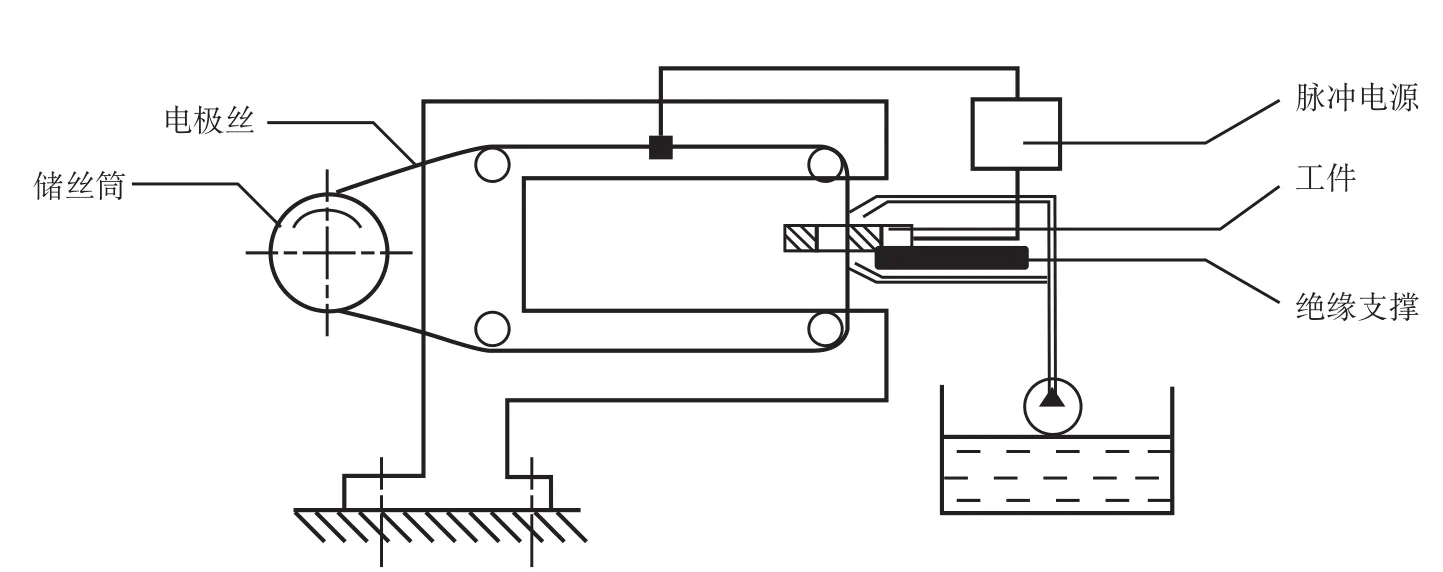

线切割加工工艺的核心是线状电极在被加工零件中运动并通过脉冲放电的手段实现零件加工,其工艺原理简图如图1所示。线切割加工工艺能有效借助脉冲电源的辅助作用,严格控制零件加工的尺寸和形状,保证零件的精度[1]。脉冲电源作为线切割加工的重要组成,存在正负两级,通过脉冲电源正负电极丝运动的形式,可在被加工材料上预设零件的尺寸和形状。工作台的控制手段形式相对较多,一般较为常用的控制手段为跟踪控制、数字控制、靠模控制3种手段。其中数字控制是当前航空发动机零件加工中较为高效的技术手段,通过数控线切割机床,能确保线切割工艺的加工效率。

线切割加工机床的分类及特点

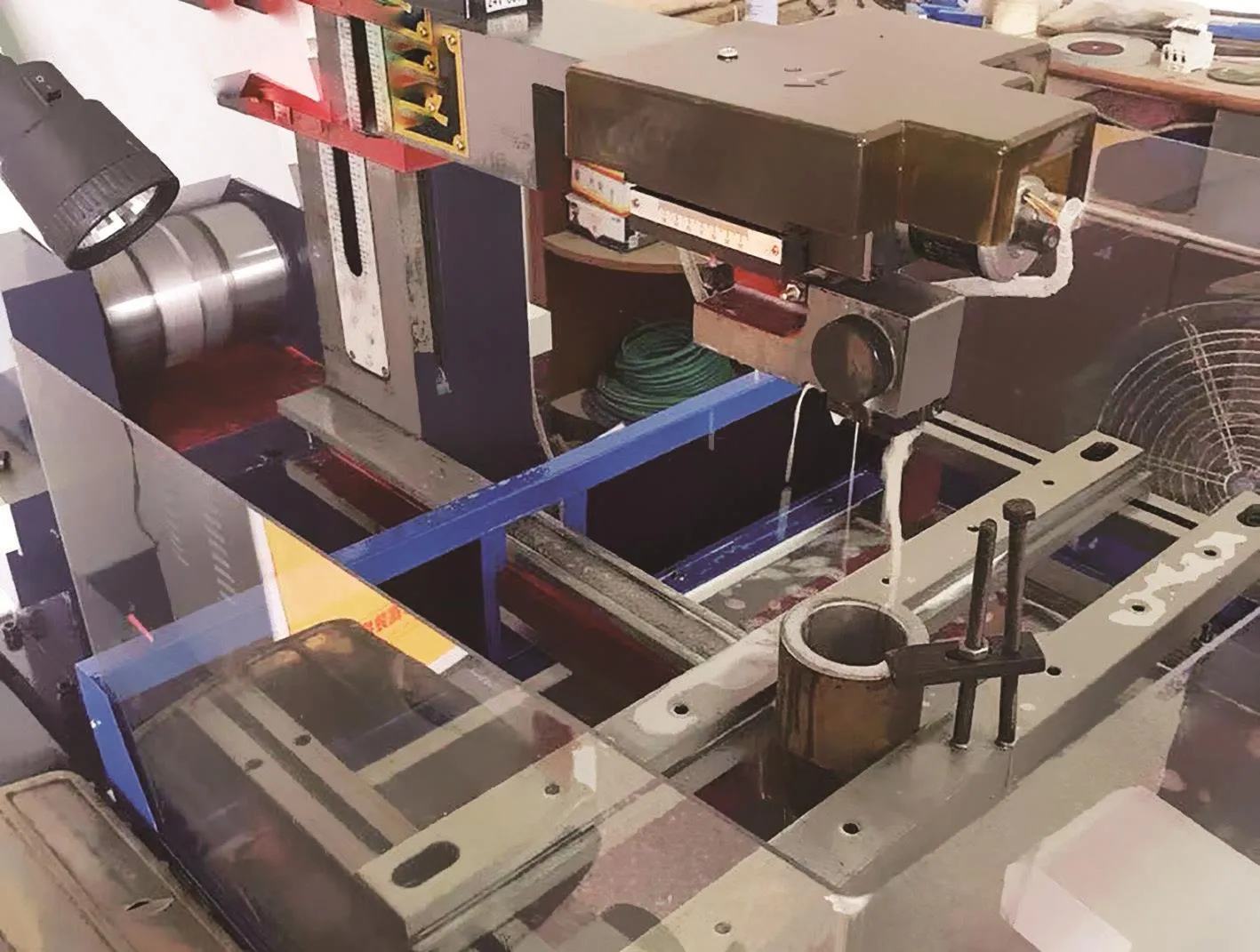

按电极运行速度,可将线切割机床分为慢走丝机床和快走丝机床。我国当前较为常见的线切割加工设备中,80%以上都是慢走丝机床。客观地说,与慢走丝机床相比,快走丝机床不仅运行速度较快,而且运丝效率也相对较高。由于快走丝机床中的电极丝一般都是利用熔点更高的金属材料制作,所以能够有效确保快走丝机床中的电极丝运行速度和实效性,其重复使用效率也相对较高,使用快走丝机床进行线切割加工圆弧面如图2所示。

此外,快走丝机床的结构相比慢走丝更加简单,操作便捷,能切实有效保障零件加工的精度[2]。针对快走丝机床技术发展层次来说,当前很多快走丝机床已经可以满足±0.03mm范围内的精度需求,切割厚度能达到200mm以上。

图1 线切割加工工艺原理简图

图2 线切割加工圆弧面

从加工成本来说,快走丝机床的运行成本以及设备成本相对较低,对零件的加工环境没有特殊要求。但慢走丝机床也有快走丝机床无法企及之处,其加工精度可以达到微米级。慢走丝机床的电极丝一般都是黄铜制成,所以可重复使用率较低,切割工件后不能再次使用。为了确保慢走丝机床的精度,在开展慢走丝机床运行的过程中,需要保障加工环境温度恒定,机床还需要在内部添加大型工作液过滤装置。

线切割加工工艺的应用

由于存在精密、精细、高速、高效等优势,线切割工艺在航空发动机零部件加工中应用广泛,尤其是零部件加工的中间过程。对加工效率要求较高的零部件,有窄缝、凸台等难加工或易干涉部位的零部件,也常用到线切割加工工艺。

叶片性能试验件加工

在航空发动机设计、制造过程中,结合发动机的研制需求,需要进行大量的叶片和叶栅试验,叶型及叶片数量各不相同,叶片的制造技术要求相对较高。如果用传统的加工方法加工,如锻造、机加、抛光(一般为手工)等,工序较为复杂冗长,加上大量的专用工装,导致加工周期长、加工成本高。

使用线切割加工工艺可以解决颤刀、接刀、机加残余应力、周期成本等问题。为了确保叶片加工质量,避免因为线切割材料厚度过大而出现线切割加工机床故障[3],需要结合叶片加工需求,合理地优化传统加工技术和流程。目前很多航空发动机的叶片高度在100mm以上,与快走丝机床的加工极限接近,因此在叶片加工过程中,容易导致短路现象发生,无法保证加工质量和加工效率。为了避免短路,应定期检查快走丝机床状态。在叶片加工的工艺试验中,针对不同冷却液进行比较,选择最优方案,有效解决短路现象并保证快走丝机床的实际效率。若在快走丝机床加工过程中,出现了断丝现象,可以通过改进电极丝材料、优化走丝路径及参数等手段加以解决。

锁片等紧固件的加工

航空发动机中很多零部件的紧固,都需要用到锁片,而锁片的规格、尺寸、造型、材料各异且数量较多,部分锁片在一台发动机的使用量可达几百件。如果采用传统的冲压成形工艺则周期较长,且一种锁片对应一种模具,成本较高。因此,此类零件使用线切割加工工艺优势明显。

在开展线切割加工锁片的过程中,设计人员须结合锁片的实际应用和质量要求,科学合理地针对锁片的结构、尺寸、验收要求进行改进,再通过线切割加工工艺进行小批试制,反向验证设计,以便最大程度地提高锁片加工效率[4]。

相较于传统的模具冲压成型,在锁片加工中全部使用线切割加工工艺,更能够缩短加工周期、有效节省加工费用且性能相当。

其他特殊用途

在批量加工时,为了保证效率和质量,涡轮叶片榫头通常采用无余量精铸工艺成形,而涡轮盘榫槽则采用拉削加工。对于航空发动机叶盘的测频夹具、配重叶片,以及用于试验目的的榫头、榫槽加工,采用上述工艺会导致成本的明显增加,此时使用线切割来加工榫头、榫槽是比较经济的手段。

此外,线切割加工工艺广泛用于零件毛坯阶段甚至是粗加工阶段,以及深孔、窄槽、异形凸台等特殊结构加工,在模具制造、工装制造中也显示出了高效性和经济性。在航空发动机零部件试验中,使用线切割加工工艺取样、去黑皮、补加工等,也体现出该工艺的便捷与高效。

结束语

线切割加工工艺作为一种相对先进的航空零件加工技术手段,可以有效满足当前航空发动机零件加工需求。结合不同航空发动机零件加工的需求,科学合理开展零部件试制工作,最大程度展现出线切割加工工艺自身的优势,强化线切割加工工艺效率与经济性,可确保航空发动机零件加工又快又好地进行。