天然气输送管涂层加工工艺研究

2019-09-02陈小伟张晓慧陈红昌

陈小伟,张晓慧,陈红昌,郭 莉

(巨龙钢管有限公司,河北 青县 062658)

自西气东输工程以来,国内首次在大直径长输天然气管道工程项目上应用减阻型内涂层技术,由此展开的“先内后外”和“先外后内”防腐工艺方式的争论也一直存在[1-5]。内减阻和外防腐生产工艺流程如图1所示。

从技术因素来说,“先内后外”和“先外后内”防腐均可行,无论采用何种工艺方式,对最终产品的防腐质量来说,并不存在本质上的差别,都能够达到产品质量的标准要求;因此,在选择采用何种工艺方式上,经济因素成为考虑的重点,主要包括:防腐厂的地理位置,车间生产工艺流程布局,内减阻与外防腐生产线间的倒运成本,半成品防护成本等[6]。

在实际生产过程中,上述两种防腐工艺方式各有优缺点和适用条件,对流程中的设备要求和参数设置也有着很大区别[7]。现对比分析两种防腐工艺方式对固化程度、固化温度和固化设备的要求。

1 内涂层简述

钢管减阻型内涂层使用的是双组份溶剂型环氧涂料,它由基料和固化剂组成。涂敷前将两种组份按比例混合均匀并放置15~30 min,然后利用高压无气喷涂原理将配制好的涂料均匀地喷涂到表面处理过的管体内表面。喷涂后的钢管待溶剂挥发后,经固化炉加热固化可形成光滑表面,具有优良的耐磨性、极佳的附着力和良好的化学性能。内涂层减小了钢管内表面的粗糙度,也就减小了钢管的输气阻力。对减阻型内涂层来讲,湿膜厚度应确保固化后的干膜厚度满足客户要求。湿膜厚度和干膜厚度的关系取决于涂料中固体含量的多少,需通过试验确定,一般由涂料厂家推荐。

2 对固化程度、固化温度和固化设备的要求

2.1 固化程度

一般而言,涂层固化可分为表层干燥、实际干燥和完全干燥3种。表层干燥是指手指接触干燥,不沾灰;实际干燥指涂层能承受一定的机械压力;完全干燥是指可以进行外防腐生产。

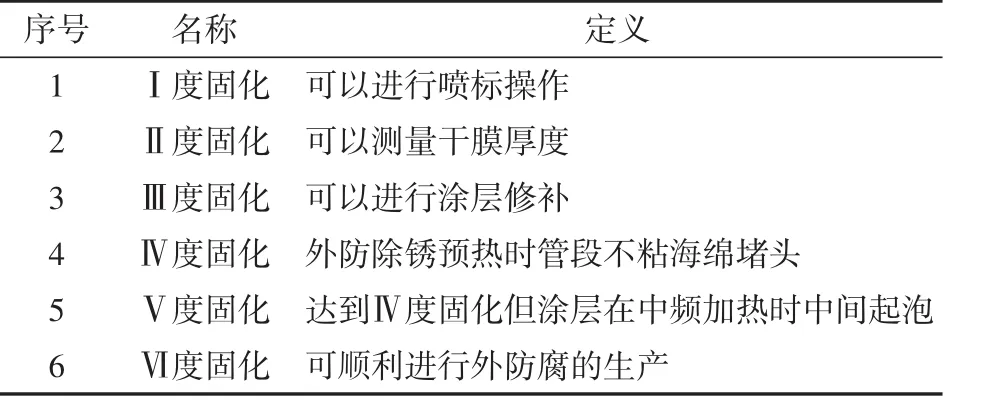

为了进一步分析,根据实际情况将涂层的固化程度定义为较好确认的6种固化程度,涂层固化程度分类见表1。

表1 涂层固化程度分类

若采用“先外后内”的防腐工艺方式,内涂层完成后,无须经过其他工序即可做好防护等待发运,因此对内涂层固化程度要求不高,只需达到Ⅰ或Ⅱ度固化即可。在温度较高的地区,甚至可以不需要固化炉,采用自然固化方式即可。

内涂层表面未干燥或表面干燥后未实际干燥时,在风以及其他外力作用下,内涂层表面黏附灰尘、飞虫、枯叶等外界杂质,可能造成表面二次污染;因此,需要采用篷布封堵管端,防止二次污染,造成废管。

若采用“先内后外”防腐工艺方式,则对涂层固化程度要求较高,需要一定的涂层固化时间。要求内涂层固化达到Ⅵ度固化后,才可以进行外防腐的生产,否则会影响内涂层质量,甚至造成内涂层的报废。在内减阻和外防腐连续生产时,需要采用固化炉,对钢管进行加速固化,以缩短固化周期[8]。

2.2 固化温度

固化温度对内涂层的固化速率起着决定性的影响。固化温度过低时,溶剂挥发及化学反应迟缓,内涂层难以固化;提高温度,能加速溶剂挥发和水分蒸发,涂层固化速率加快。但固化温度不能无限度地提高,因为温度与固化速率不是成正比的关系。固化温度过高时,固化速率没有明显提高,反而会使涂层色泽变暗。经测试发现,固化温度超过80℃,溶剂激烈挥发,表层迅速干燥,内部溶剂蒸气到达表层时容易产生气泡[9]。

若采用“先外后内”的防腐工艺方式,固化时外防腐层的耐高温能力是确定固化温度的关键因素。以3PE外防腐涂层为例,理论上常温型3PE防腐层最高承受温度为50℃,固化温度不能超过50℃;高温型3PE防腐层最高承受温度为70℃,固化温度不能超过70℃。若超过以上温度,会对外防腐涂层造成严重破坏。但实际生产中,固化温度远不能达到以上最高承受温度,一般在超过30℃的条件下,外防腐涂层的聚乙烯就会发生软化,即使采用软垫或其他保护装置,钢管的支撑处也会对聚乙烯造成明显的压痕,严重影响外观质量。因此若采用“先外后内”的防腐工艺方式,固化温度一般不超过30℃。

若采用“先内后外”的防腐工艺方式,对固化温度制约因素相对较少,支撑方式、外涂层外观质量都失去了约束性。内涂层质量是作为确定固化温度的关键因素,为避免内涂层表面起泡,固化时钢管表面温度一般不超过80℃。

涂料固化温度与固化时间对应情况见表2。

表2 涂料固化温度与固化时间对应情况

由此可见,较高的固化温度可极大地提高固化速率。与采用“先外后内”的防腐工艺方式(固化温度达到30℃)相比,采用“先内后外”的防腐工艺方式(固化温度达到80℃)时,其固化速率明显提高。

2.3 固化设备

在内涂层喷涂后,进入固化炉之前,应设置涂层通风装置。其作用是让涂层中的溶剂尽快挥发,降低溶剂浓度。这样既可以避免因固化炉温度过高时,涂层中挥发组分迅速挥发而产生针孔,还可以避免因固化炉中溶剂浓度过高而产生不安全因素。一般装置设计为:在钢管一端(距管端600~700 mm)与钢管等高处放置一排轴流风机对钢管进行吹风;在钢管的另一端处放置一个大的收集箱,收集箱连着一个离心通风机进行抽风。采用该装置时应保证钢管内的风速约1 m/s,风速过大易将潮湿的涂层吹皱,风速过小则达不到预期的通风效果。

固化炉的作用是让涂层快速固化,它由保温炉体、加热系统、热风循环系统等组成,是一个可以保持恒温的大箱体。工作时通过风机将燃烧器产生的热量吹入固化炉;热风循环系统是通过一组风机和均匀分布于炉内的风道,将炉内的热空气抽出后再吹入钢管内,以加强炉内空气和钢管内表面的热交换。

若采用“先外后内”的防腐工艺方式,传动装置需用软垫或其他保护装置,以保护外防腐涂层不受损坏;采用“先内后外”的防腐工艺方式则无需考虑。

在固化温度、空气湿度、通风条件确定的固化炉内,“先外后内”的防腐工艺方式对固化程度要求不高,可适当缩短固化炉长度,避免资源浪费;而对于“先内后外”的防腐工艺方式,可适当增加固化炉长度,以延长高温固化时间,提高固化效果。

内涂层所用的双组份溶剂型环氧涂料在固化时容易与湿气反应,从而破坏其分子链,影响到涂层表面的光泽,严重的湿气还会影响到涂层的附着力。解决因空气湿度大影响固化效果的对策是:在保证钢管喷涂后涂层通风时间和钢管在固化炉固化时间的情况下,钢管从固化炉出来时固化百分率并未达到100%,此时钢管还有一定温度,因此出炉后最好设置涂层通风装置,一方面驱散管内空气中的湿气,另一方面降低钢管的温度。待钢管温度降低后,用篷布将钢管两端封堵,防止内涂层污染[10]。

3 结 语

“先外后内”的防腐工艺方式对固化程度的要求不高,可适当缩短固化炉长度,避免造成设备资源、燃料资源浪费,传动装置需用软垫或其他保护装置。固化温度需考虑外防腐层的耐高温能力,3PE防腐层固化温度不能超过30℃。

“先内后外”的防腐工艺方式对固化程度的要求较高,可适当增加固化炉长度,以延长高温固化时间,提高固化效果,传动装置不需用软垫保护。固化时钢管表面温度一般不超过80℃。