工艺条件对催化柴油加氢转化反应过程的影响

2019-09-02孙士可王仲义曹正凯

孙士可,王仲义,崔 哲,曹正凯

(中国石化 大连石油化工研究院,辽宁 大连 116045)

由于催化柴油的芳烃含量高,因此,它的密度大、十六烷值低,是性质最差的柴油调和组分,也是质量升级中加工难度最大的柴油组分,它的芳烃含量高达60%(w)以上,其中多环芳烃占总芳烃含量的50%(w)以上。对于柴油馏分而言,富含芳烃是不利的,但对于石脑油馏分而言,芳烃含量高的石脑油馏分可以作为高研究法辛烷值(RON)汽油调和组分。催化柴油加氢转化技术基于芳烃利用的理念开发,将催化柴油中的多环芳烃转化为单环芳烃,保留在石脑油馏分中,有效利用催化柴油中富含的芳烃生产高附加值的石脑油产品[1-2]。

中国石化大连石油化工研究院开发的催化柴油加氢转化技术,不仅减少了催化柴油的总量,生产了高附加值产品,同时可以大幅降低柴油的密度和硫含量。该技术于2013 年在中国石化金陵分公司1#加氢裂化装置上进行工业试验并取得了良好的结果;2014 年,该技术在中国石化茂名分公司进行工业应用;2017 年,中国石化长岭分公司催化柴油加氢转化装置建成投产;中国石油兰州石化分公司900 kt/a 催化柴油加氢转化装置于2019 年建成。在现有形势下,继续深入研究催化柴油加氢转化反应机理,优化工艺参数,对产品调合最优化、产品价值最大化,以及装置长周期运行具有重要意义[3-8]。

本工作考察了催化柴油加氢转化反应在不同反应压力、反应温度等条件下,汽油产品芳烃含量及RON 的变化规律,研究了工艺条件对催化柴油中多环芳烃加氢转化为单环芳烃的选择性及催化剂使用寿命的影响。

1 试验部分

1.1 试验原料

典型的劣质催化柴油原料性质见表1。

1.2 工艺流程

催化柴油加氢转化试验采用一段串联工艺流程,一次通过操作模式,使用催化柴油加氢转化技术专用催化剂,液态空速为0.7 h-1,氢油体积比为700∶1,三组试验控制精制段加氢深度相同,排除精制段对试验的影响。

2 结果与讨论

2.1 反应压力对反应温度及转化率的影响

反应压力对反应温度及转化率的影响见表2。

表1 原料油性质Table 1 Feed properties

表2 反应压力对反应温度及转化率的影响Table 2 Effect of reaction pressure on reaction temperature and conversion

由表2 可知,反应压力由7.0 MPa 升至9.0 MPa,转化段反应温度降低3.08%,三组试验转化率均为40%。在加氢裂化反应过程中,反应压力对转化率几乎没有影响[9],转化率随反应温度降低而下降。而本试验中,转化率并未随温度降低而下降。这是因为在催化柴油加氢转化反应过程中,催化柴油富含大量两环、三环芳烃,芳烃性质稳定,难以直接开环裂化。大分子多环芳烃只有在芳环加氢饱和到一定程度后才能开环并进行下一步裂化反应。而反应压力是芳烃加氢饱和反应的重要影响因素,提高反应压力可促进芳烃加氢饱和,从而降低芳烃开环及裂化的反应温度。这说明在催化柴油加氢转化反应过程中,反应温度、反应压力均会对转化率产生影响,即在相同反应压力下,提高反应温度转化率提高;在相同反应温度下,提高反应压力转化率提高。

2.2 反应压力对汽油产品性质的影响

在相同转化率的情况下,考察了反应压力对汽油产品芳烃含量和RON 的影响,结果见图1。由图1 可知,反应压力由7.0 MPa 升高至9.0 MPa,汽油产品芳烃含量由56.8%(w)降至51.7%(w);RON 由94.0 降低至89.0。随着反应压力升高,汽油产品芳烃含量及RON 呈明显下降趋势。

图1 反应压力对汽油产品性质的影响Fig.1 Effect of reaction pressure on the properties of gasoline products.RON:research octane number.■ Test 1;■ Test 2;■ Test 3

催化柴油加氢转化反应属于加氢裂化反应,几乎没有芳构化反应。汽油产品中的小分子单环芳烃由原料中多环芳烃转化而来。催化柴油原料中含有大量多环芳烃。这些多环芳烃经过加氢饱和、开环转化生成单环芳烃保留在汽油产品中,得到富含芳烃的高RON 汽油调和组分。以萘为例,首先是其中一个芳环加氢饱和生成四氢萘,四氢萘开环生成单环芳烃,保留在汽油产品中。若萘加氢饱和过度会生成十氢萘,而十氢萘不会转化为单环芳烃。芳烃加氢饱和过度会造成汽油产品RON 偏低。因此,应控制适当的加氢深度,减少芳烃损失。降低反应压力,芳烃加氢饱和反应深度随之降低,汽油产品中芳烃含量增加,RON升高。而继续降低反应压力,原料中两环、三环芳烃加氢饱和深度过低,无法转化为单环芳烃,而生焦积碳,降低催化剂使用寿命。

2.3 精制段反应深度对汽油产品质量的影响

催化柴油中富含大量芳烃,而且含有一定量的硫、氮等杂质。催化柴油加氢转化装置的第一反应器装填加氢预精制催化剂,用于脱除原料中的硫、氮等杂质,达到保护转化催化剂的目的。原料中一部分芳烃在加氢精制反应器进行加氢饱和反应[10]。

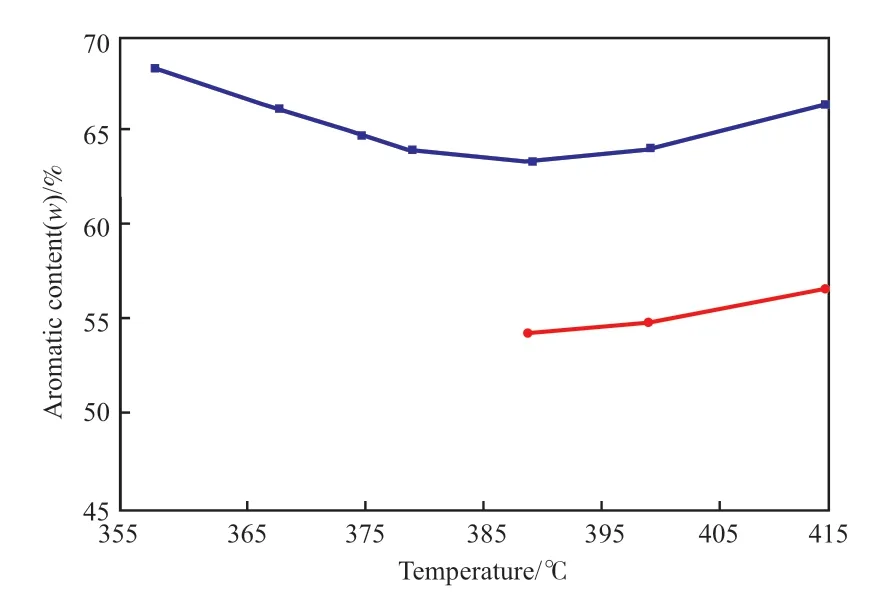

由于芳烃加氢饱和反应为放热反应,反应平衡常数会随反应温度升高而降低,反应过程由动力学控制逐渐转化为热力学控制。以催化柴油为原料,在压力为8.0 MPa,液态空速为0.7 h-1,氢油体积比为700:1 的条件下进行试验,反应温度对芳烃含量的影响见图2。由图2 可知,升高反应温度,精制段生成油中芳烃含量呈先降低后升高的趋势。转化段反应温度高,已超出动力学控制,由热力学控制。因此,提高转化率即提高转化段反应温度,芳烃饱和深度逐渐降低,有利于将芳烃保留在汽油产品中,提高汽油产品的RON。

图2 反应温度对芳烃含量的影响Fig.2 Effect of reaction temperature on aromatics.Conditions:8.0 MPa,LHSV 0.7 h-1,V(H2)∶V(oil)=700∶1.■ Aromatic content of refined oil;● Aromatic content of gasoline

降低精制段加氢反应深度可以减少芳烃在精制段过度饱和,同时降低了精制油的氮脱除率,使有机氮化物含量增加。而碱性氮化物具有较强的碱性,它们可与裂化活性中心产生很强的吸附作用。因此,有机氮化物增加,在一定程度上会对加氢转化催化剂的催化反应活性产生阻抑作用,转化段需要更高的反应温度进行补偿。在反应温度超过加氢饱和热力学平衡点后,继续提高反应温度,有利于提高汽油产品芳烃含量。这两个方面对汽油产品芳烃含量及RON 的提高均具有正作用。

2.4 精制段生成油氮含量对催化剂使用寿命的影响

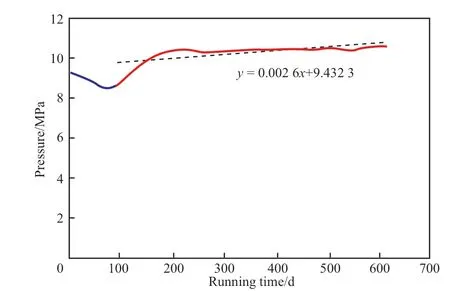

以催化柴油为原料进行加氢转化试验,工艺条件见表3。催化剂失活速率曲线见图3。由图3 可知,在试验4 中,加氢转化段平均反应温度升高6.0℃,催化剂失活速率为0.070 0 ℃/d。在试验5 中,加氢转化段平均反应温度升高1.2 ℃,催化剂失活速率仅为0.001 3 ℃/d。这说明在反应温度较低的情况下,会出现明显氮中毒的现象;而在较高的反应温度时,有机氮在加氢转化催化剂酸性中心上的脱附速率提高,催化剂耐氮性能提高。因此,在反应温度较高的情况下,在一定范围内降低精制段反应深度,提高精制段生成油的氮含量不会影响加氢转化催化剂的使用寿命。

表3 工艺条件Table 3 Process conditions

图3 催化剂失活速率曲线Fig.3 Catalyst deactivation rate plot.■ Test 4;● Test 5

2.5 变压操作及长周期运行

催化柴油加氢转化工业装置在运行初期,由于催化剂初期活性过高,存在芳烃加氢饱和反应过度的问题,导致汽油产品RON 偏低,因此需要进行催化剂初期活性稳定过程,直至汽油产品RON 提高至满足工业生产指标。在催化剂初期活性稳定期间,应适当降低反应压力,提高反应温度,有利于减少芳烃加氢饱和反应,提高汽油产品芳烃含量及RON。同时在低压、高温的条件下会加快催化孔道积碳,增加催化剂失活速率,从而缩短催化剂初期活性稳定周期。

加氢裂化工业装置随着运行时间的延长,催化剂逐渐失活,转化率降低,只能通过提高反应温度来补偿催化剂活性损失。而催化柴油加氢转化装置可以通过提高反应压力和提高反应温度两种手段对催化剂活性损失进行补偿,维持转化率,达到延长工业装置运行周期的目的。

当装置运行至末期,精制段反应温度达到芳烃加氢饱和“拐点”温度,继续提高反应温度将无法降低精制段生成油的氮含量。在此阶段由于转化段反应温度高,有机氮化物脱附速度快,可以适当放宽精制段生成油的氮含量,转化段催化剂失活速率仍不会明显加快,最大限度发挥催化剂的使用价值。

3 工业应用

装置运行情况见表4、图4 和图5。

表4 工业装置运行结果Table 4 Commercial unit running results

图4 反应压力变化情况Fig.4 Change of reaction pressure.

由表4、图4 和图5 可知,该装置采用变压、变温操作模式。开工初期,催化剂活性较高,存在芳烃加氢过度饱和的问题,导致汽油产品芳烃含量仅为34.0%,RON 为78.2。催化剂初活性稳定阶段,通过调整工艺条件,反应压力由9.1 MPa 降至8.2 MPa,转化段反应温度由371 ℃提高到402 ℃,降低了芳烃加氢饱和深度,减少了芳烃损失。同时,降低反应压力、提高反应温度,均有利于缓解催化剂初期活性过高对产品质量的影响。通过以上调整,汽油产品RON 逐渐提高至90.0 以上,催化剂初活性稳定调整结束。随着运行时间延长,催化剂活性逐渐降低。通过提高反应压力和反应温度的方法补偿催化剂活性损失,维持转化率大于38%。对反应压力及转化段反应温度进行回归分析,反应压力线性回归方程为y=0.002 6x+9.432 3,提压速率为0.002 6 MPa/d;转化段反应温度线性回归方程为y=0.003 4x+397.4,提温速率为0.003 4 ℃/d。

图5 转化段反应温度变化情况Fig.5 Change of conversion section reaction temperature.

4 结论

1)反应压力对催化柴油加氢转化反应的转化率影响显著,提高反应压力转化率提高。

2)反应压力降低,芳烃加氢饱和反应深度下降,有利于芳烃保留在汽油产品中,提高产品RON。

3)降低精制油的氮脱除率会抑制转化段催化剂活性,在控制相同转化率的情况下需要更高的反应温度进行补偿,有利于芳烃保留,提高汽油产品RON。

4)在较高的反应温度下,加氢转化催化剂的耐氮性能明显增强。

5)催化柴油加氢转化装置应采用变压、变温操作模式运行。

扫码了解更多相关

专题研究信息