基于结构导向集总的柴油加氢精制分子水平反应动力学模型Ⅱ. 反应规律分析与优化

2019-09-02仲从伟杨雪梅刘纪昌王睿通

汪 成,仲从伟,杨雪梅,刘纪昌,2,王睿通,叶 磊

(1.华东理工大学 化学工程联合国家重点实验室 石油加工研究所,上海 200237;

2.华东理工大学 绿色能源化工国际联合研究中心,上海 200237)

柴油国Ⅵ标准的实行对柴油加工过程提出了更高的要求,硫含量不高于10 μg/g,多环芳烃含量不高于7%(w),十六烷值(最低)不低于47[1]。柴油加氢精制是降低柴油硫、氮含量,提高十六烷值的重要手段[2-3]。柴油加氢精制反应动力学模型研究可以为柴油加氢精制过程优化提供有效的理论支撑,柴油加氢脱硫、脱氮以及芳烃饱和等相关模型[4-10]被相继提出,这些模型从不同角度模拟了柴油加氢精制过程,但对过程的描述和产物的预测都局限于族组成水平。采用计算机技术模拟柴油加氢过程,成本较低,且能够从分子水平揭示柴油加氢精制加氢改质反应过程的转化规律。结构导向集总方法是一种分子水平上的集总[11-12],能够满足柴油加氢精制过程分子水平建模的需要。

本工作在已构建的基于结构导向集总的柴油加氢精制分子水平反应动力学模型基础上,考察了柴油体系中的硫化物、氮化物、多环芳烃、正构烷烃等在加氢精制反应器中的转化规律,揭示反应温度、压力、LHSV 等操作条件对加氢精制反应过程的影响规律,指导柴油加氢精制装置的操作优化。

1 基于结构导向集总的柴油加氢精制分子水平反应动力学模型的构建

基于结构导向集总的柴油加氢精制分子水平反应动力学模型的建立首先通过结构导向集总方法建立分子组成矩阵,实现对柴油体系的数字化描述;然后编制柴油加氢精制过程的反应规则,构建反应网络和相应的反应动力学微分方程组,并结合反应动力学参数,建立了基于结构导向集总的分子尺度柴油加氢精制反应动力学模型。以原料分子组成数据和反应器操作条件、结构参数为模型的输入参数,通过模型计算,输出柴油各组分收率及典型分子在反应器中的分布。以中国石油某分公司加氢精制工业装置的运行数据对模型进行可靠性验证,实验结果表明,加氢精制产物分布及典型分子含量的预测值与工业数据的最大误差在1.0%以内,温升的预测误差不超过2 ℃,模型具有较高的可靠性。

2 基于分子水平反应动力学模型的柴油加氢精制过程反应规律分析

通过工业柴油加氢精制装置的操作数据仅能获得反应器出口的产物组成,无法提供反应器内油品分子组成的详细演化规律。而通过工业装置数据验证了分子水平柴油加氢精制反应动力学模型的可靠性以后,可以运用模型计算不同反应条件下柴油加氢精制反应过程中典型分子含量沿反应器的变化,从而在分子水平上揭示柴油加氢精制过程的反应规律。

工业加氢精制装置的反应器从入口到出口共有三个催化剂床层,即三个反应区,高度依次为6,5,5 m。基于所建的结构导向集总柴油加氢精制反应动力学模型,在模型计算时取整个反应器的相对高度0 ~0.38 为一反区,0.38 ~0.69 为二反区,0.69 ~1 为三反区。

2.1 反应温度对柴油加氢精制反应过程的影响

2.1.1 精制产物平均相对分子质量沿反应器的分布

在柴油加氢精制过程中,柴油原料中的部分分子在高温和催化剂作用下裂化成小分子,产物平均相对分子质量的变化在很大程度上反映了加氢精制过程中的裂化程度,因此考察不同反应温度下产物的平均相对分子质量沿反应器的分布对调控精制柴油收率具有直接的指导作用。

图1 为采用模型计算所得不同反应温度下精制产物平均相对分子质量沿反应器的分布。

图1 不同反应温度下产物的平均相对分子质量Fig.1 Average relative molecular weight of products at different temperatures.Reaction conditions:10.0 MPa,LHSV=1.1 h-1.

由图1可知,在一反区,反应器相对高度0~0.3段产物的平均相对分子质量下降显著,二反区和三反区产物的平均相对分子质量下降速率逐渐变缓,说明加氢精制过程的热裂化和催化裂化反应主要发生在一反区。反应温度为320 ℃时,一反区内产物平均相对分子质量由242.2 下降到209.9,三反出口产物的平均相对分子质量为198.8。反应温度越高,精制产物平均相对分子质量的下降幅度越大,因此为保证较高的柴油收率,需要控制反应温度在合理范围内。在反应压力为10.0 MPa、LHSV=1.1 h-1的条件下,如果要求精制柴油收率不低于89.5%,反应温度应不高于320 ℃。

2.1.2 精制产物中正构烷烃含量沿反应器的分布

柴油的十六烷值与其分子组成密切相关。碳数相同的柴油分子中,正构烷烃的十六烷值最高。考察精制产物中正构烷烃含量在反应器中的分布可以对柴油加氢精制-改质串联工艺中十六烷值的调控具有指导作用。图2 为采用模型计算所得典型正构烷烃正十八烷含量沿反应器的分布。

图2 不同反应温度下正十八烷沿反应器的分布Fig.2 Distribution of octadecane in the reactor at different reaction temperatures.Reaction conditions referred to Fig.1.

由图2 可知,在320 ℃时,反应器中正十八烷含量(w)从0.70%增加到1.05%,增幅为0.35百分点,在一反区增加了0.22 百分点,占全部增幅的62.8%,说明一反区内发生较多的芳烃和环烷烃加氢饱和反应和开环反应,生成正构烷烃,使其含量增加。随着反应进行,在二反区和三反区,反应物芳烃和环烷烃浓度降低导致了正构烷烃增速放缓。另一方面,加氢精制过程总体上是放热过程,温度沿反应器逐渐升高,其中生成正构烷烃的开环反应是放热反应,而以正十八烷为原料的裂解反应是吸热反应,随着二反区和三反区反应温度的升高,正构烷烃裂解反应的增速大于环烷烃开环反应,因此正十八烷含量的增速变缓。十二烷基环己烷开环生成正十八烷的活化能259 kJ/mol,而正十八烷裂解生成正壬烷和正壬烯的活化能为282 kJ/mol。在反应温度为300 ℃时,十二烷基环己烷开环生成正十八烷的反应速率常数为0.002 6 s-1,正十八烷裂解生成正壬烷和正壬烯的反应速率常数为0.002 4 s-1;在反应温度为330 ℃时,十二烷基环己烷开环生成正十八烷的反应速率常数为0.039 0 s-1,增加14 倍,正十八烷裂解生成正壬烷和正壬烯的反应速率常数为0.046 0 s-1,增加18 倍。

2.1.3 精制产物中多环芳烃和环烷烃含量沿反应器的分布

多环芳烃含量是加氢精制过程的一个重要指标。图3 为采用模型计算所得多环芳烃和环烷烃含量在反应器中的分布。由图3 可知,在加氢精制过程中,多环芳烃可以加氢饱和生成环烷烃,多环芳烃含量(w)由20.68% 下降到8.79%,多环环烷烃含量(w)由15.54% 上升到20.93%。多环芳烃含量下降的同时,多环环烷烃含量增加,但由于多环环烷烃同时发生开环反应,因此环烷烃含量增加的速率小于多环芳烃含量下降的速率。

图3 多环芳烃和环烷烃沿反应器的分布Fig.3 Distribution of polycyclic aromatic hydrocarbons and cycloalkanes in the reactor.Reaction conditions:320 ℃,10.0 MPa,LHSV=1.1 h-1.■ Polycyclic aromatic hydrocarbons;● Polycyclic cycloalkane

2.1.4 精制产物中硫化物含量沿反应器的分布

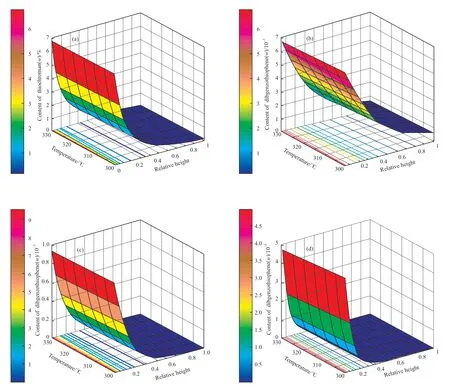

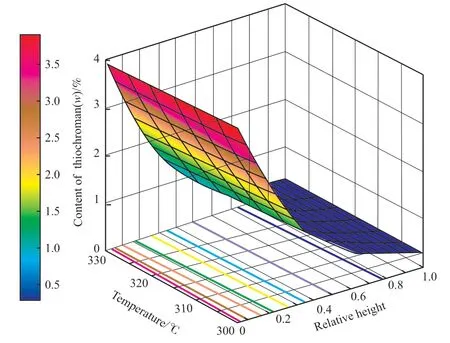

图4 为采用模型计算所得不同反应温度下硫化物及典型含硫分子硫色满、苯并噻吩和二苯并噻吩在反应器内的分布。由图4(a)可知,反应温度320 ℃时,一反区硫化物含量(w)从6.76%下降到0.78%,脱硫量占总脱硫量的91%,说明一反区是脱硫的主要反应区,此时原料中硫化物浓度高。随着反应进行,物料中硫化物浓度降低,浓度下降缓慢。温度从310 ℃上升到320 ℃,一反区出口硫化物含量下降0.01%(w),说明提升温度有利于加氢脱硫反应。由图4(b)~(d)可知,硫色满、苯并噻吩、二苯并噻吩含量沿反应器下降速率依次增大。虽然小环脱除硫原子更加容易,但二苯并噻吩属于反应起始分子,而硫色满、苯并噻吩属于反应中间分子,在消耗的同时也会生成。生成硫色满的速率略低于消耗速率,表现出含量缓慢下降,而二苯并噻吩一直在消耗,含量下降最为显著。

图4 不同反应温度下硫化物沿反应器的分布Fig.4 Distribution of sulfur-containing molecules in the reactor at different reaction temperatures.Reaction conditions referred to Fig.1.(a) Sulfur-containing molecules;(b) Thiochroman;(c) Benzo thiophene;(d) Dibenzothiophene

2.1.5 精制产物中氮化物含量沿反应器的分布

图5 为采用模型计算所得不同反应温度下氮化物在反应器内的分布。从图5 可知,反应温度为320 ℃时,氮化物含量在一反区下降最为显著,由3.91%(w)下降到1.27%(w)。

2.2 反应压力对脱硫脱氮的影响

图6 为采用模型考察的不同反应压力下反应器出口柴油典型硫氮化合物分子含量的变化规律。由图6 可知,随着反应压力的升高,反应器出口硫氮化合物分子含量呈下降趋势,且含量下降的速率随压力的升高而变缓。当反应压力为6.0 MPa 时,出口处苯并异喹啉分子的含量为27.2 μg/g,当压力升高到8.0 MPa 时,含量降低到15.0 μg/g,降幅为12.2 μg/g;而当反应压力由12.0 MPa 升高到14.0 MPa,苯并异喹啉含量降幅仅为2.2 μg/g。

图5 不同反应温度下氮化物沿反应器的分布Fig.5 Distribution of nitrogen-containing molecules in the reactor at different reaction temperatures.Reaction conditions referred to Fig.1.

图6 不同压力下反应器出口处典型硫氮化合物分子的含量Fig.6 Typical sulfur and nitrogen content in the outlet of the reactor under different pressures.Reaction conditions:320 ℃,LHSV=1.1 h-1.■ Benzo thiophene;● Tetrahydrothiophene;▲ Octahydro-thiochromene;▲ Hexahydro isoquinoline;◆ Benzo isoquinoline;7,8,9,10-Tetrahydro-benzo isoquinoline

2.3 LHSV 对脱硫脱氮的影响

图7 为采用模型考察的不同LHSV 下反应器出口柴油典型硫氮化合物分子含量的变化规律。由图7 可知,LHSV 由0.8 h-1增加到1.5 h-1,停留时间减小,反应器出口各硫氮化合物分子含量均增加。苯并异喹啉分子含量由1.2 μg/g 增加到16.4 μg/g,因此为取得良好的脱硫脱氮效果,需要将LHSV 控制在合理范围内。

图7 不同LHSV 条件下反应器出口处典型硫氮化合物分子含量Fig.7 Typical sulfur and nitrogen content in the outlet of the reactor under different space velocities.Reaction conditions:320 ℃,10.0 MPa.■ Benzo thiophene;● Tetrahydrothiophene;▲ Octahydro-thiochromene;▲ Hexahydro isoquinoline;◆ Benzo isoquinoline;7,8,9,10-Tetrahydro-benzo isoquinoline

3 基于分子水平反应动力学模型的柴油加氢精制过程工艺优化

硫氮含量是加氢精制工艺最重要的控制指标。采用所建的加氢精制分子水平反应动力学模型进行工艺优化,考虑到对操作稳定性和设备条件的影响尽可能小,因此保持LHSV、反应压力、氢油比等操作参数基本不变,重点考察对反应过程影响最显著的操作温度区间。在反应压力10.0 MPa、LHSV=1.1 h-1、氢油体积比650 的条件下,确定提高加氢精制装置效益的优化操作温度。该优化问题属于复合型约束优化问题,根据装置的可调节范围,自变量操作温度设定在300 ~330 ℃之间,同时依据该装置设计指标要求柴油收率不低于89.5%,硫、氮含量均需小于10 μg/g,满足约束条件的前提下使目标产品柴油收率最大化。基于所建的加氢精制分子水平反应动力学模型,反应温度对柴油收率及脱硫、脱氮的影响如图8 所示。由图8 可知,在反应温度大于314.5 ℃时,精制柴油硫、氮含量均小于10 μg/g,当反应温度小于320.3 ℃,柴油收率不低于设计指标的89.5%,因此优化的反应温度范围为314.5 ~320.3 ℃。

图8 反应温度对精制柴油收率及产物硫氮含量的影响Fig.8 Effects of reaction temperature on refined diesel yield and content of sulfur and nitrogen in refined diesel.Reaction conditions:10.0 MPa,LHSV=1.1 h-1,hydrogen oil volume ratio 650.■ Refined diesel yield;▲ Sulfur content;● Nitrogen content

4 结论

1)所建模型可以预测不同反应条件下精制产物中典型分子的含量,并可在分子水平上描述柴油体系中的硫化物、氮化物、多环芳烃、正构烷烃等在加氢精制反应器中的转化规律,揭示反应温度、压力、LHSV 等操作条件对加氢精制反应过程的影响规律。

2)基于分子水平模型的预测结果,操作温度在314.5 ~320.3 ℃区间内,精制柴油硫、氮含量均小于10 μg/g,精制柴油收率不低于设计指标89.5%。

基于模型优化计算结果,以中国石油某分公司催化柴油为原料,采用加氢精制PHF 催化剂,在反应温度315 ℃、压力10.0 MPa、LHSV=1.1 h-1条件下进行加氢精制小试实验,结果见表1。由表1 可知,柴油加氢精制小试实验精制柴油硫含量为8.18 μg/g,氮含量为8.36 μg/g,均小于10 μg/g 的控制指标,同时柴油收率达到89.9%,满足设计指标要求。

表1 柴油加氢精制验证实验Table 1 Verification testing of diesel hydrofining

扫码了解更多相关

专题研究信息