基于多传感器的车辆滚动轴承故障智能诊断系统

2019-08-31赵丽霞

赵丽霞

摘要:提出了一种基于多传感器与驱动模块联用的车辆滚动轴承故障智能诊断系统,通过麦克风、振动传感器信号处理及分析,实现铁路段修轴承的故障诊断。该系统通过麦克风信号和共振解调技术识别轴承的剥离型故障,通过振动传感器和统计因子参数识别轴承的非剥离型故障。实验证明该系统在提高轴承检测准确率的同时,大大降低轴承非剥离型故障的漏报率。

关键词:滚动轴承;统计因子;共振解调;麦克风

中图分类号:TH133.33

文献标识码:A

DOI: 10.15913/j.cnki.kjycx.2019.08.033

1 引言

目前,铁路货车运用领域应用的轴承故障诊断技术主要有车辆轴温智能探测系统THDS、车辆滚动轴承故障轨边声学诊断系统TADS,为保障铁路货车运行安全发挥了重要作用。温度检测技术是发现轴承晚期故障[1],声学检测技术主要是发现剥离型故障,以上技术均针对铁路货车运行时的轴承故障,在货车轴承检修时,目前没有有效的轴承故障检测手段。按照段修相关要求,轴承存在环形条纹、卡滞或其他不正常缺陷时应停止使用并报废处理,该类故障更轻微、特征更不明显。因此,需要引入新的技术手段来实现段修轴承状态的智能化检测。

本文介绍一种多传感器与驱动模块联用的方法,因此实现段修轴承故障检测。采用麦克风和振动传感器分别采集一次检测过程中的声学和振动信号,对信号分别进行共振解调和统计因子处理、分析,利用专家诊断算法选择更优的数据进行故障识别和判定,从而大幅度地提高了轴承单次检修效率,实现货车段修轴承故障的智能化检测和判别。

2 工作原理

轴承的运动部件的使用寿命取决于运动部件接触面材料的疲劳和磨损。轴承的早期故障产生的原因很多,最常见的因素包括疲劳、磨损、塑性变形、腐蚀、局部硬化、潤滑不良、装配缺陷和设计缺陷。通常情况,轴承的失效是由于多个因素共同作用的结果,也存在由单一因素发展,并逐渐加重导致出现多种故障[2]。

车辆滚动轴承不存在故障时,发出的声学和振动信号很小,并且振动的幅度分布近似为高斯型分布[3]。当轴承出现早期故障,比如环形条纹、凹坑、擦伤、剥离时,轴承的部分参数会发生明显的变化。通过计算这些参数,可以确定轴承是否存在故障,并对轴承故障的严重等级给出判定。特征参量主要包括以下几个。

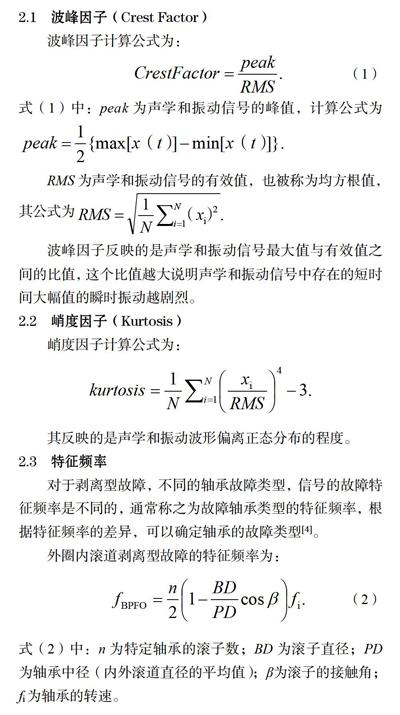

波峰因子反映的是声学和振动信号最大值与有效值之间的比值,这个比值越大说明声学和振动信号中存在的短时间大幅值的瞬时振动越剧烈。

2.2 峭度因子(Kurtosis)

峭度因子计算公式为:

其反映的是声学和振动波形偏离正态分布的程度。

2.3 特征频率

对于剥离型故障,不同的轴承故障类型,信号的故障特征频率是不同的,通常称之为故障轴承类型的特征频率,根据特征频率的差异,可以确定轴承的故障类型[4]。

外圈内滚道剥离型故障的特征频率为:

3 系统组成

基于多传感器的车辆滚动轴承故障智能诊断系统主要由驱动模块、硬件电路、专家诊断算法组成,一条轮对的检测需要2个麦克风和2个振动传感器,如图1所示。

3.1 驱动模块

驱动模块驱动轮对旋转,要求速度可调且反馈准确,可对既有标准轨距的铁路轮进行空载跑合实验。驱动模块工作时紧固外圈,驱动轮对带动轴承内圈转动,驱动模块工作时,硬件模块中的麦克风和振动传感器同时采集信号。

3.2 硬件电路

麦克风选用高品质的广播级单指向性电容麦克风,该麦克风具有较高的背景噪声抑制能力。振动传感器选用压电加速度传感器,该系列传感器内装微型IC放大器,由压电加速度传感器和微型IC放大器组成。

麦克风和振动传感器采集的信号经过放大、滤波后传输到工作站的信号采集卡转化为数字信号,其后的信号处理、故障识别均为数字算法实现。信号采集卡主要技术指标为:采样频率48 kHz,数据位数16位,0- 26 dB增益连续可调。

3.3 专家诊断算法

基于多传感器的车辆滚动轴承故障智能诊断系统通过专家诊断算法对于单个轴承的麦克风信号和振动传感器信号分别进行处理分析,利用振动传感器与轴承接触的优势,提取轴承可能存在的非剥离型轻微故障,利用麦克风非接触式采集的优势,减少外界干扰信号对于轴承检测的影响,判定剥离型故障,具体如图2所示。对于麦克风采集的信号进行信号处理后采用共振解调方法分析,计算轴承可能存在的剥离型故障;对振动传感器采集的信号进行信号处理后采用统计因子方法计算轴承可能存在的非剥离型故障,例如环形条纹、卡滞等故障类型。

4 实验结果

现场实验中,通过麦克风和共振解调计算特征频率的方法,准确识别各种剥离型故障,主要包括外圈内滚道局部剥离、内圈外滚道局部剥离、滚子局部剥离,通过振动传感器和统计因子计算波峰因子和峭度因子的方法,识别大量非剥离型故障,主要包括保持架断裂、滚子擦伤(一道环形条纹)、滚子擦伤(多道环形条纹)等。以典型的外圈剥离型故障为例,滚子每次通过时都会撞击故障点,引起轴承系统的共振。麦克风和共振解调方法通过特征频率可以准确识别故障,针对滚子擦伤(一道环形条纹)、滚子擦伤(多道环形条纹)的振动传感器和统计因子的方法,实验数据如表1所示。

由表1可知峭度因子和形状因子对此类非剥离型故障检测非常准确,且能根据统计因子数值区分故障严重程度。

5 结论

通过麦克风和振动传感器的多传感器数据采集,为铁路轴承智能诊断提供更多的数据支持,同时通过对共振解调和统计因子两种参数的计算,为轴承故障诊断提供更多的依据。因此,基于多传感器的铁路轴承智能诊断系统,既可以提高轴承检修的准确率,又可以降低非剥离型故障的漏报率,同时为段修轴承标准化作业提供依据。

参考文献:

[1] A.F.Khan, E.J.Williams.Predicting the remaining life ofrolling element bearings[C]//Proceedings of LMECH.E.Conference on Vibrations in Rotating Machinery,

1992.

[2] D.Dyer, R.M. Stewart.Detection of rolling element bearingdamage by statistical vibration

analysis[J].MechanicalDesign, 1978(5):229-235.

[3] M.A.Elbestawi, H.J.Tait.A comparative study of vibrationmonitoring techniques for rolling element bearings[C]//Proceedings of the 3rd Intemational Modal AnalysisConference,1985.

[4]王志刚,李友荣,吕勇.基于谐波小波变换的共振解调法[J].振动与冲击,2006 (4).