工业齿轮油氧化安定性测试方法的对比研究

2019-08-31周康孙建武王硕王玉玲

周康 孙建武 王硕 王玉玲

1 中国石油兰州润滑油研究开发中心

2 中国石油兰州润滑油厂

本文对工业齿轮油氧化安定性测试方法进行了系统对比,简要阐述了3类氧化试验方法的原理和特点;采用代表性的工业齿轮油样品,选择试验耗时较短的DKA氧化试验、烘箱氧化试验及SH/T 0123—2003《极压润滑油氧化性能测定法》进行了对比测试。结果表明,DKA氧化试验与烘箱氧化试验的结果一致性较好,与SH/T 0123—2003《极压润滑油氧化性能测定法》的试验结果对应性较强,适合用于工业齿轮油氧化安定性的前期筛选。

齿轮油的氧化安定性指油品抗老化性能,一般是以油中生成的沉淀物及酸值来表示,是决定油品使用寿命的主要指标之一。工业齿轮油在使用过程中,不可避免地会与空气、金属和杂质等接触,在温度较高条件下使用时会加速油品的氧化,氧化过程产生的油泥会导致油品和齿轮箱组件使用寿命缩短,影响润滑效果。同时,随着节能和环保法规的日益严格,要求包括工业齿轮油在内的润滑油产品具有较长的使用寿命或换油周期,对油品的氧化安定性提出了日益苛刻的要求。因此,氧化安定性是工业齿轮油研究过程中需关注的重点。

工业齿轮油的使用工况复杂恶劣,影响其氧化安定性的除了油品化学组成外,还有众多的外在因素(温度、压力、负荷、时间和金属催化等)。本文选择代表性的工业齿轮油样品,采用常用的3种抗氧化试验方法进行了对比测试,考察不同方法试验结果的一致性和对应性,为工业齿轮油的配方开发提供参考。

试验方法概述与对比

试验方法概述

根据使用主要仪器设备的不同,国内外工业齿轮油氧化安定性测试方法大体上可以分为如下3类:

氧化管试验法

工业齿轮油国家标准GB 5903—2011《工业闭式齿轮油》和石化行业标准NB/SH/T 0467—2010《合成工业齿轮油》中均采用了SH/T 0123—2003《极压润滑油氧化性能测定法》来评定油品的氧化安定性。该方法是将300 mL试样倒入试验的氧化管中,然后插入已到达试验温度(95 ℃或121 ℃)的加热浴中,通入恒压干燥的空气,通过测定试样100 ℃运动黏度的增长值和沉淀值的变化,表示油品的氧化安定性。

GB 5903—2011中,也要求采用GB/T 12581—2006《加抑制剂矿物油氧化特性测定法》测试油品的氧化安定性。该方法是通过测定95 ℃试验条件下试样酸值达到2.0 mgKOH/g所需要的时间来判定油品的氧化安定性,特别适用于评价容易被水污染的油品氧化安定性。由于工业齿轮油的使用环境较为恶劣,常常会有遇水的工况,因此也成为工业齿轮油评价氧化安定性的重要方法。

此外,DKA氧化试验(CECL-48-A-00)条件较为苛刻,是测定特定人工老化条件下润滑油氧化的试验方法,近年被油品公司和添加剂公司广泛使用。该方法是将0.5 mg试样在150 ℃条件下通入一定流速的空气,通过测定试验后试样酸值增加、40 ℃和100 ℃运动黏度变化和油泥情况,对油品的氧化安定性进行有效评价。

氧化诱导期法

GB 5903—2011在测定L-CKB工业齿轮油的氧化安定性时,也采用了SH/T 0193—2008《润滑油氧化安定性的测定 旋转氧弹法》。该方法是将50 g试样、5 mL水、铜催化剂线圈放入一个带盖的玻璃试样器内,置于装有压力表的氧弹中。氧弹充入620 kPa压力的氧气,放入规定的恒温油浴中(150 ℃),使其以100 r/min的速度与水平面呈30°角轴向旋转,记录达到规定的压力降175 kPa所需的时间(min)。以氧化诱导期表示其抗氧化能力,氧化诱导期越长,油品的氧化安定性越好。

设备模拟试验法

设备模拟试验法是指将油样加入到模拟设备中,模拟不同润滑油的实际工作环境,在规定时间和试验温度进行氧化后,根据黏度、酸值的变化等指标表征油品的氧化程度[1]。

本文采用了一种自建方法考察工业齿轮油的氧化安定性,即烘箱氧化试验。该方法是在250 mL 烧杯中加入200 mL 试油,将磨好的45号钢片以和杯底约30°角浸于试样中,将烧杯置于135 ℃ 烘箱中恒温72 h,然后取出钢片用石油醚冲洗,观察钢片变色(钢片评级规定: 0为钢片不变色;1为稍变色,几乎与新片相同;2 为局部淡白色;3为钢片淡白色,擦去后钢片亮;4为红、黄、蓝、灰等彩色或灰白色;5为局部灰黑色,明显腐蚀;6 为钢片灰黑,剥落)和杯底沉积物情况(以多、中、少、无区分),同时测定油品氧化前后酸值、100 ℃运动黏度的变化。

不同方法的试验条件对比

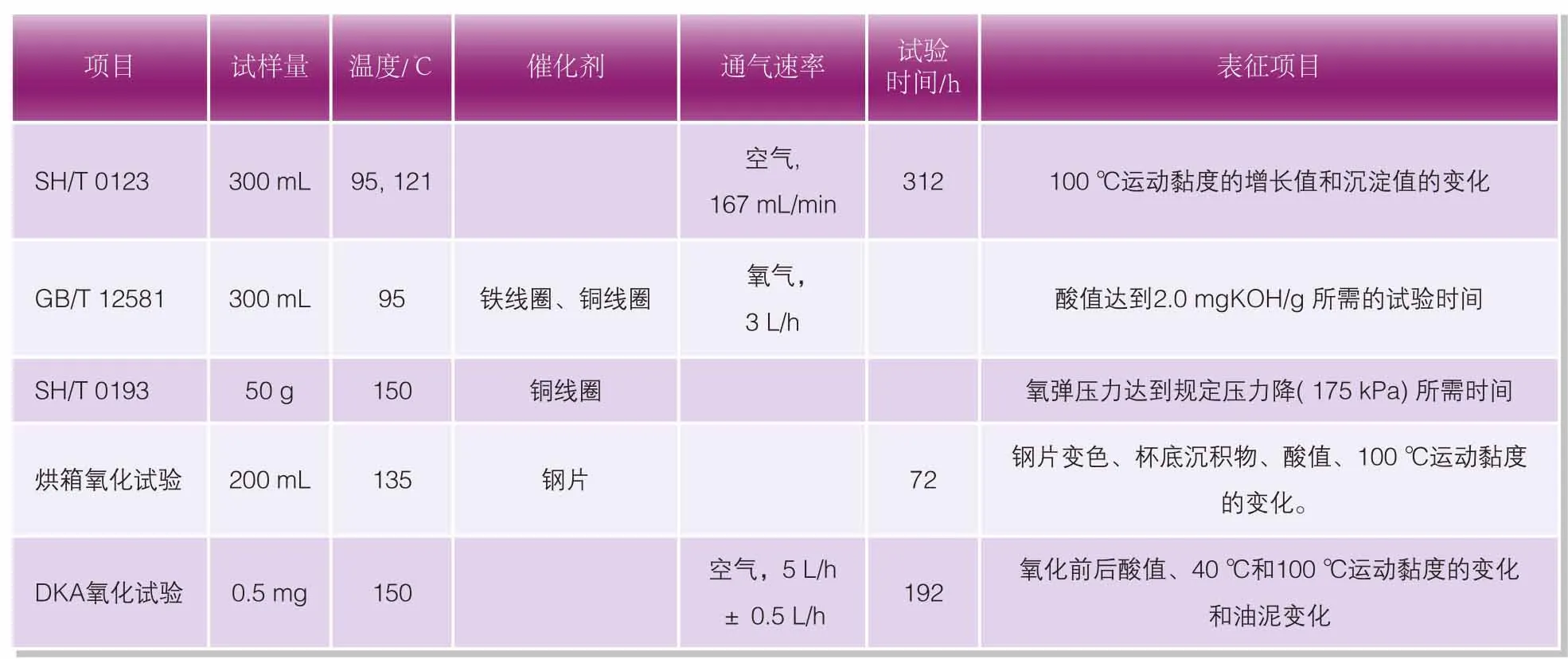

前述工业齿轮油抗氧化试验方法的主要试验条件对比见表1。

从表1可以看出:5种方法对试样量、试验温度、催化剂种类和时间等的要求均不相同,具体来说:

◇SH/T 0123、GB/T 12581需要的试样量较大,达到了300 mL;

◇ 与SH/T 0123相 比,GB/T 12581要求加入铁线圈、铜线圈作为金属催化剂,通气使用的是氧气而不是空气。

◇旋转氧弹法(SH/T 0193)设备比较简单,反映的是油品简单的静态特性,难以全面凸显用户普遍关心的润滑油使用性能[2]。

◇烘箱氧化法和DKA氧化方法类似,试验温度较高,表征项目也大致相同,主要关注油品酸值、运动黏度和油泥(沉积物)的变化。

不同测试方法对比考察工业齿轮油的氧化安定性

试验油品的调制

将质量分数为75%的150BS-1、150BS-2和150BS-3分别和APIⅡ类基础油作为基础油组分,加入复合剂以及选定的降凝剂、抗泡剂和破乳剂,调制成320黏度级别的CKD工业齿轮油YGO-1、YGO-2、YGO-3(使用复合剂A调制)及 YGO-4、YGO-5、YGO-6( 使用复合剂B调制)。

试验用150BS-1、150BS-2、和150BS-3均为市售的典型150BS光亮基础油,主要理化性能见表2。试验用复合剂A和复合剂B为市售的两种进口工业齿轮油复合剂,主要理化性能见表3。

表1 工业齿轮油抗氧化试验方法的主要试验条件对比

表2 试验用150BS光亮油和APIⅡ基础油的主要理化性能

不同测试方法的氧化安定性结果对比分析

采用上述5种方法中耗时相对较短的DKA氧化、烘箱氧化和极压润滑油氧化性能测定法(SH/T 0123)测试油品的氧化安定性,结果见表4。不同油品烘箱氧化试验后的钢片变色情况和DKA氧化试验后的油泥评级情况分别见图1、图2。

表3 试验用工业齿轮油复合剂的主要理化性质

表4 不同测试方法考察工业齿轮油的氧化安定性

从表4可以看出:

◇在烘箱氧化试验和DKA氧化试验中,YGO-2、YGO-5的黏度增长、酸值增加值和钢片(油泥)评级较大;在SH/T 0123试验中,YGO-2、YGO-5的100℃运动黏度增长率分别为6.89%、6.16%,沉淀值都大于0.1 mL,均超过了GB 5903—2011标准的氧化安定性限值要求。

◇采用烘箱氧化试验、DKA氧化试验评价时,对于用复合剂A调配的 YGO-1、YGO-2、YGO-3,YGO-1的黏度增长、酸值增加值和钢片(油泥)评级表现最好,YGO-2的表现最差。对于用复合剂B调配的YGO-4、YGO-5、YGO-6,YGO-4的黏度增长、酸值增加值和钢片(油泥)评级表现最好,YGO-5的表现最差。YGO-1和YGO-4油品的氧化安定性性能表现最好,推测与150BS基础油的来源及结构组成密切相关。

◇由于DKA氧化试验的温度和时间都大于烘箱氧化试验,因而油品DKA氧化试验后的100 ℃运动黏度增长率、酸值增加均大于烘箱氧化试验的结果;DKA氧化试验与烘箱氧化试验的结果具有一定的对应性,即烘箱氧化表现较好的油品在DKA氧化试验中也表现较好。同时,烘箱氧化试验和DKA氧化试验结果较好的油品采用SH/T 123测试时也表现较好, 100 ℃运动黏度增长率在较小范围波动,说明抗氧剂未完全消耗[3],试验条件相对较为缓和。

根据图1、图2,YGO-1、YGO-2和YGO-3油品烘箱氧化试验后的钢片变色分别为2级、5级和3级,DKA氧化试验后油品的油泥评价分别为1级、3级和3级;YGO-4、YGO-5和 YGO-6油品烘箱氧化试验后的钢片变色分别为2级、4级和3级,DKA氧化试验后油品的油泥评价分别为1级、3级和1级。整体看,烘箱氧化试验后的钢片变色大的油品,DKA氧化试验后的油泥评级就越高。

图1 采用烘箱氧化试验测试不同工业齿轮油的钢片变色情况

图2 采用DKA氧化试验测试不同工业齿轮油的油泥情况

结束语

工业齿轮油氧化安定性测试方法较多,其中烘箱氧化试验和DKA氧化试验类似,主要关注油品酸值变化、黏度变化和油泥变化。试验发现,烘箱氧化试验与DKA氧化试验的试验结果一致性较好,都具有良好的区分性,同时与工业齿轮油常用的SH/T 0123—2003《极压润滑油氧化性能测定法》的试验结果对应性较强。这2种方法可以作为考察工业齿轮油配方氧化安定性的前期筛选方法。