通过生产工艺优化提升注塑机专用油清洁度指标稳定性

2019-08-31于泳

于泳

中国石化润滑油有限公司荆门分公司

本文介绍了生产过程中注塑机专用油清洁度指标的影响因素,通过在调合、灌装生产过程中采用适当的工艺优化措施,保证了注塑机专用油产品清洁度指标的优良、稳定,可满足注塑行业终端客户的用油需求。

随着注塑行业日新月异飞速发展,注塑配套设备对设备用油提出了越来越高的要求。现阶段伺服阀、比例阀的大规模运用,设备高精密程度化大幅提升,对注塑机专用油的清洁度[1]提出了严苛要求。据权威部门研究表明,75%~80%的机械系统故障归因于系统中的颗粒污染物。颗粒污染物可能引起液压马达失效、齿轮齿面磨损、轴承损坏、伺服系统控制失灵甚至灾难性事故的发生。

本文介绍了生产过程中影响注塑机专用油[2]清洁度的主要因素,通过采用有效、适当的工艺优化措施,提升油品清洁度指标的稳定性,保证油品质量,提高客户满意度。

生产过程中注塑机专用油油品清洁度指标的影响因素

调合生产过程对注塑机专用油清洁度指标的影响

调合生产过程对注塑机专用油清洁度指标的影响有以下几种途径:

◇生产配方的稳定性,添加剂如黏度指数改进剂、抗泡剂、降凝剂等大分子液体颗粒的影响;

◇调合生产过程出现油品污染,带入大颗粒杂质;

◇油品储罐内部污物较多。

灌装生产过程对注塑机专用油清洁度指标的影响

灌装生产过程对注塑机专用油清洁度的影响主要有以下几个途径:

◇灌装车间生产环境清洁工作不到位,如厂房杂乱、灰尘大等;

◇产品包装物的选择上,没有选择高清包装物;

◇灌装线过滤装置的设计及精密程度,若过滤环节不到位,难以保证产品清洁度指标的准确性及稳定性;

◇灌装生产过程中产品滤前压力、温度等参数的控制。

通过生产工艺优化提升油品清洁度指标稳定性

调合生产工艺优化

专罐专线

现阶段荆门分公司基础油、半成品(成品)储罐已经实现专罐专线,即专门指定调合储罐,进、出油管线独立并联,以有效地避免油品污染等情况。

储罐定期清罐

油品储罐定期清罐,可以有效保障注塑机专用油清洁度指标。清罐周期时间不超过2a/次,且每半年采集一次注塑机专用油储罐罐底油样,由工艺、生产、质量主管人员共同目测判定机杂、水分等情况,来判定是否需要清罐。

增设调合储罐自循环过滤措施

2017年初,为提升注塑机专用油清洁度指标的稳定性,采取新增调合储罐自循环过滤措施,即在灌装泵出口处加装过滤器,规格为二级过滤(10 μm~5 μm)。每调合一批次注塑机专用油半成品,工艺要求走此自循环系统12 h,通过时时监控过滤器压力变化,从而定期进行实时更换。

灌装生产工艺优化

采用高清包装物

对于包装物,荆门分公司采用了高清磷化桶。桶内部有一层磷化膜,可以有效防止包装物带来的外界污染源,进而保证油品清洁度指标合格。

应用多级油液过滤装置

荆门分公司早期采用袋式过滤系统实现灌装三级过滤。工艺人员通过不断调整系统过滤袋精度,使注塑机专用油油品清洁度一次合格率得到有效提升,但由于在灌装过程中需严格控制灌装压力、灌装速率与油温,灌装生产效率较低,在产品销售旺季时会出现供货不及时的情况。

2018年,荆门分公司在灌装线增设了QFH83系列多级油液过滤装置,生产效率提高近2倍,完全解决了油品清洁度指标与灌装生产效率不协调的问题。新旧灌装生产系统主要参数对比见表1。

从表1可以看出:

◇新系统灌装压力明显提高,并且适用范围扩大,生产机动性明显提高;

◇新系统油温控制适用范围扩大;

◇新系统产品清洁度可根据客户特殊需求量身生产定制,清洁度≤NAS 4级的产品现阶段可批量生产。

表1 新旧灌装生产系统主要参数对比

长城注塑机专用油系列产品清洁度指标统计分析

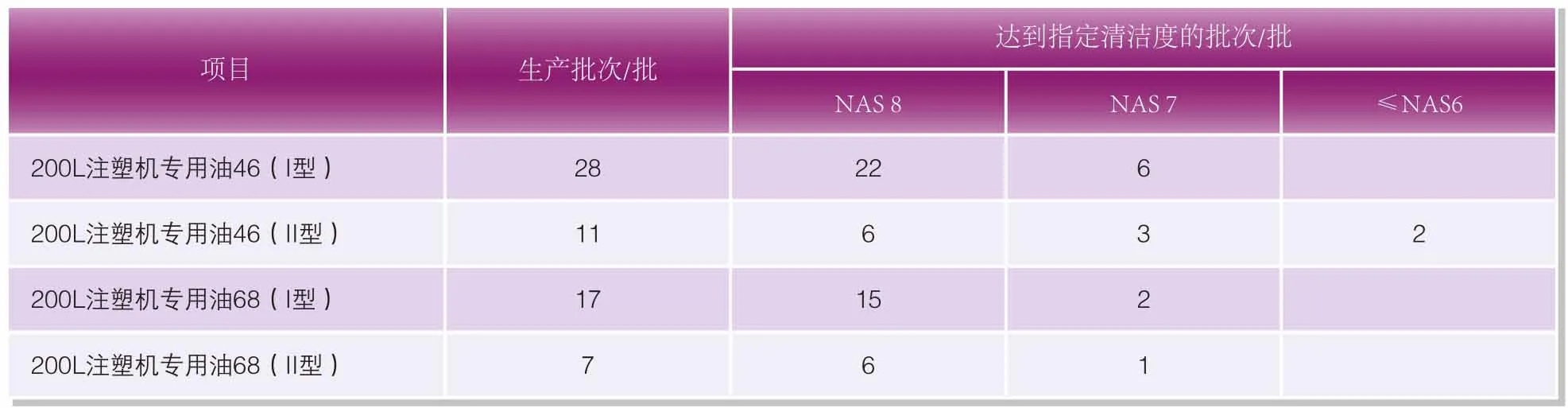

统计结果表明,生产工艺优化后生产长城注塑机专用油系列产品63批次,产品清洁度指标均达到高清要求,其中产品清洁度≤NAS 7级共14批次,占比22.2%,充分反映了生产工艺优化所取得的良好成效。清洁度生产统计结果见表2。

表2 长城注塑机专用油清洁度生产统计结果(生产时间:2017年1月—2018年7月)

结论

☆通过采用专罐专线、定期清罐、新增调合储罐自循环过滤措施,优化调合生产工艺,使长城注塑机专用油清洁度的稳定性有了进一步的保障。

☆在灌装生产过程采用高清包装物并应用多级油液过滤装置,提升了油品过滤系统精度,在提升长城注塑机专用油清洁度指标稳定性的同时,大幅度提高了产品的出厂效率。