介质材料介电常数均匀性测试评价系统

2019-08-31李灿平余承勇

高 冲 李 恩, 李灿平 余承勇 王 强

(1 电子科技大学,成都 611731)

(2 成都恩驰微波科技有限公司,成都 611731)

文 摘 介绍了针对介质材料的介电常数的均匀性测试方法,基于谐振微扰法和场分析理论,建立了圆柱腔内样品分段测试模型。利用工作在TM0n0的圆柱腔进行方法可行性验证后,设计了一套由矢量网络分析仪、计算机、圆柱腔、移动装置等组成的介电常数均匀性测试系统,并利用自动化测试软件,旨在实现对介质材料介电常数的在线自动化均匀性测试。通过对三种典型介质材料进行均匀性测试分析,与材料制造商比对的测试差别分别小于0.02、0.04和0.15,证明了该均匀性能测试评价系统的可行性和有效性。

0 引言

介质材料是微波射频领域的重要材料形式,广泛应用于行波管中夹持杆、介质天线、调谐滤波器等微波器件结构[1-3]。材料介电性能的测试是评估材料性能的有效手段,可以为材料设计和制备提供可靠的理论指导。传统的材料测试重点集中在材料取样之后的等效介电常数测试[4-6],对材料的介电均匀性或分段测试介绍较少[7]。然而介质材料介电均匀性对于微波器件设计应用的稳定性和一致性同样非常重要。

在传统的材料均匀性测试中[7],采用机械自动传动装置,垂直推动待测材料经过圆柱腔实现介电常数均匀性测试。其中有两个问题需要进一步优化解决:(1)在传统方法中,假设腔体高度内样品的介电常数相同,受腔体高度的影响,导致分辨尺度偏大;(2)采用垂直推动样品的测试方式,存在极大的测试不稳定性,即在测试过程中样品晃动会增大测试误差。

本文提出对腔体内样品进行分段测试提高测试分辨尺度,同时采用水平推样品进行均匀性测试,以减小样品晃动误差,另外利用步进电机和光栅尺组成的移动装置实现对样品的准确稳定移动,最终设计了一套可自动化测试的介电常数均匀性测试系统,可有效测得样品材料的不同位置处的介电常数,评估材料介电性能均匀性。

1 均匀性测试原理及模型

根据微扰理论[8-10],样品的复介电常数可由样品插入谐振腔后引起的谐振频率以及品质因数的变化计算得到。因此样品的介电常数与谐振频率和电场的函数关系可由如下表示:

式中,f0和fs分别是圆柱腔插入样品前后的谐振频率,εr-eff是待测样品的相对介电常数,Vs和Vc分别是样品体积和谐振腔体积,E0和Es分别是插入样品前后圆柱腔中心的纵向电场分量。

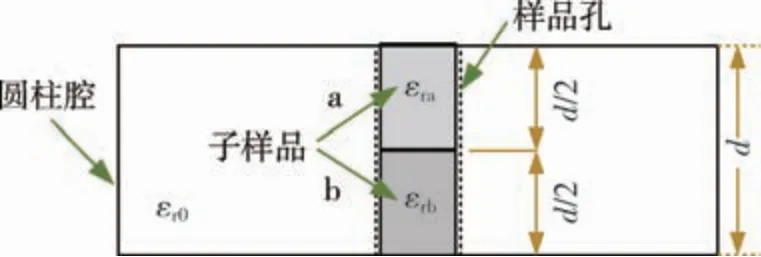

在传统介电常数测试方法中,位于圆柱腔内的样品部分被看作均匀等效的材料,并利用微扰理论直接计算出样品的介电常数,测试分辨尺度即为腔体高度。本文提出将腔体内样品等分成两个长度相同(等于腔体高度一半)的子样品,即子样品a和子样品b,如图1所示,每个子样品被看作介电常数均匀的材料。

图1 圆柱腔均匀性测试模型Fig.1 Distribution measurement model in the cylindrical cavity

根据微扰法理论,可以推导出两个子样品介电常数与测得等效介电常数的函数关系。

在圆柱腔内,两个子样品的纵向电场分量被看作是近似相等的,即Esa≈Esb,与上述微扰法公式联立可得εr-eff≈(εra+εrb)/2,因此当样品间隔d/2推入圆柱腔内,可以通过计算腔体内样品的等效介电常数和已测子样品的介电常数,推导出其他子样品的介电常数,从而实现对样品材料介电常数均匀性评估。

2 介电常数均匀性测试系统设计

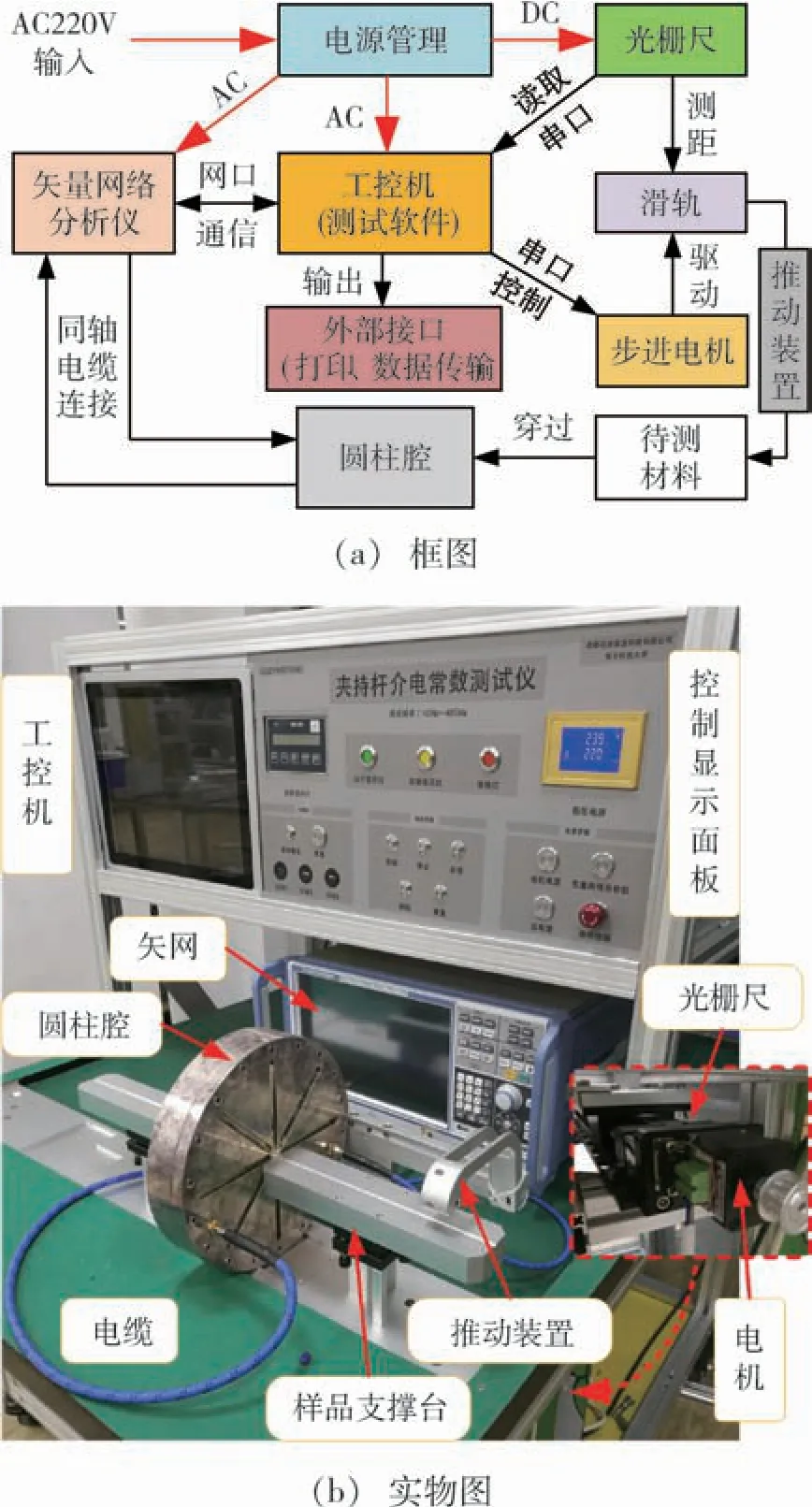

测试系统由矢量网络分析仪(以下简称矢网)、工控机、圆柱腔、步进电机、光栅尺和电源管理模块等组成,如图2(a)所示,其中控制面板上的按键用来实现对工控机、光栅尺和步进电机的手动控制。利用自主编写的测试软件,通过工控机控制步进电机并推动样品穿过圆柱腔,与此同时从矢网中读取原始S参数及频率,根据测试原理计算出待测材料的介电常数。另外利用光栅尺准确读取样品移动距离,直至待测材料完全穿过圆柱腔,则测试完成,至此可以建立起对应待测材料不同位置区域的介电常数,即材料的介电常数均匀性分布。

根据文献[11]描述,设计了系统中使用的圆柱腔,腔体高度19 mm,其工作在TM0n0模式,如图3所示,不同模式下空腔工作频率分别为1.0708 GHz(TM010)、2.462 GHz(TM020)、3.8628 GHz(TM030)和5.2668 GHz(TM040)。在腔体上下金属面沿径向开缝,切断非TM0n0模的电力线,有效抑制其他高次模干扰,提高工作模式的品质因数。

图2 介电常数均匀性测试系统Fig.2 Permittivity distribution measurement

图3 工作模式为TM0n0的圆柱腔Fig.3 Eylindrical cavity works at TM0n0

当圆柱腔内样品偏离中心位置后会对测试结果造成误差,因此为保证待测样品与圆柱腔保持同心,并保证测试稳定性,设计了样品支撑台。在样品支撑台的水平面上设计了一个半圆形凹槽用于放置待测样品,同时可以通过上下和左右调节光学支撑架(中间黑色部分),使样品在整个测试过程都保持与圆柱腔同心,有效提高测试稳定性和一致性。另外样品的水平移动装置由推动装置、步进电机、水平滑轨和光栅尺组成,如图2(b)所示。利用工控机中测试软件发送TTL脉冲信号对步进电机转动速度进行设置,推动固定在水平滑轨上的推动装置水平匀速移动,进而推动样品穿过圆柱腔。同时光栅尺对样品移动距离进行实时记录并传送给工控机。

3 测试结果分析

为验证均匀性测试系统的有效性,分别测试了三种样品材料:聚四氟乙烯、石英、玻璃钢。三个样品的长度均为76 mm,直径6 mm,如图4所示。根据厂家提供的材料信息,在1~6 GHz频率范围内,聚四氟乙烯的介电常数范围为(2.1±0.07)、石英为(3.82±0.04)、玻璃钢为(5.5±0.2),如图5中虚线所示。测试系统中圆柱腔的高度为19 mm,对腔体内样品进行分段后,整个样品被划分为8个长度为9.5 mm和直径为6 mm的子样品。根据上述测试过程和测试原理可以计算出三个样品材料的介电常数均匀性分布,间隔9.5 mm,即测试分辨尺度为9.5 mm,如图5所示。另外需要提及的一点是,若进一步缩短腔体高度,看进一步提高测试分辨尺度。图中每个标记对应一个测试数据点,即样品的不同区域(横轴)的介电常数(纵轴)。由于测得的介电常数是子样品的等效介电常数,因此图中曲线选用每个子样品的中间位置点代表子样品在整个样品中的位置。

图4 三种待测样品Fig.4 Three measured rod-like material

图5 三种典型样品测试结果Fig.5 Measured results of the three samples

从图5可以看出,在4个谐振模式下,测得的聚四氟乙烯介电常数在2.08~2.12波动,并且在(2.1±0.07)范围内。通过对比不同频率下样品介电常数均匀性,可以看出测试曲线的变化趋势基本一致,并且单个频率点下,样品的介电常数只有0.02的波动,因此可以判定该聚四氟乙烯介电常数比较均匀,但是从0~76mm呈微弱的下降趋势。对于熔融石英,不同频率下测得的介电常数差别小于0.006,性能比较稳定,但是对于单频点下介电常数波动在0.04以内,比聚四氟乙烯大一些。对于玻璃钢,其性能变化变化较大,可用作透波材料也可用作高损耗材料,同时从测试结果可以看出,在1~6 GHz频率范围内,介电常数变化较大(变化范围为0.3)。对于单频点下,单个玻璃钢的介电常数波动范围都有0.15,并且在0~20 mm区域内,介电常数波动较大,在20~76 mm区域内,介电常数相对稳定但呈上升趋势。

图5中的测试结果与参考介电常数相比存在一定差别,主要原因在于:参考介电常数本身存在一定误差,并且只是典型频率的数据,也没有考虑材料本身的不均匀性;测试方法本身存在一些误差源。(1)本文中测试方法是基于微扰法,而微扰法本身是在场近似的基础上演变而来的,因此实际样品中的场与空腔中的场存在差别导致部分测试误差;(2)子样品介电常数与等效介电常数的函数关系是基于场分析推导而来,同样用到场的近似,这也是一部分误差源。但是这两部分的误差相对较小,不影响对材料均匀性的评估。为保证介质材料损耗的测试准确性,需要考虑额外的修正算法,目前的研究只体现在介电常数的均匀性测试,后续的工作将实现对材料介电损耗的均匀性测试评估。

4 结论

(1)在微扰法理论及场分析基础上,提出了圆柱腔内材料分段测试方法,可有效提高介电常数均匀性测试分辨尺度。

(2)设计的介电常数均匀性测试系统,解决了传统测试系统中测试不稳定引起测试误差大的问题,并利用测试软件实现了自动化准确测试。

(3)以三种典型样品材料为例,进行介电常数均匀性测试,测试差别分别小于0.02、0.04和0.15,与厂家提供的数据基本一致,有效评估材料介电性能均匀性,验证了该测试系统的可行性和有效性。