RTM型耐烧蚀酚醛树脂性能研究

2019-08-31马秀萍郭亚林

马秀萍 郭亚林 张 祎

(西安航天复合材料研究所,西安 710025)

文 摘 对一种可用于RTM工艺的酚醛树脂的成型工艺性能和浇铸体性能进行研究,采用流变性能测试、热失重分析、氧-乙炔烧蚀等方法进行表征。结果表明:树脂的低黏度平台(≤800 mPa·s)长,且65~80℃的适用期均大于2 h;树脂浇铸体在800℃N2氛围下残碳率为61.38%,线烧蚀率和质量烧蚀率分别为0.167 mm/s和0.065 4 g/s。说明这种树脂可用作RTM注射成型且适合作为烧蚀防热复合材料的基体。

0 引言

航天飞行器冲出大气层和返回地面时会遇到气动加热,固体、液体火箭发动机工作时热防护系统会遭受高温、高速粒子冲刷[1],这些恶劣的环境极易引发系统故障,因此耐高温烧蚀复合材料对宇航飞行器的防护具有非常重要的意义。由于酚醛树脂具有阻燃耐热性能优异、机械性能好以及成本低廉等优点,树脂基烧蚀防热材料大多以其作为首选基体,且先后发展了手工铺放、预浸料模压和布带缠绕成型等工艺[2-3]。传统工艺制备的树脂基复合材料通常为二维结构,制品强度低、层间结合差、铺放和缠绕效率低、材料易分层,从而导致复合材料不稳定烧蚀等现象的发生[4]。而RTM工艺无需预先浸渍增强材料可一次成型产品,效率高、成本低,而且制品表面质量好、层间强度高、抗烧蚀性能好[5-6],是高性能复合材料制造极具潜力的工艺之一。RTM工艺要求树脂在一定温度下具有低黏度、试用期长且固化过程中无或少小分子产物生成等[7],传统的酚醛大多含有溶剂且缩合聚合放出大量小分子会对制品造成缺陷,故而不适用于RTM成型。对此国内外已开展了大量可用于RTM工艺的酚醛树脂体系研究,主要是通过分子设计得到加成反应的酚醛树脂,包括在线性酚醛树脂中嵌入热稳定加成固化基团、进行结构修饰、结构改性酚醛树脂与功能性反应物的活性共混等,例如双马来酰亚胺(BMI)改性酚醛树脂、苯并噁嗪树脂(BOZ)、聚芳基己炔树脂(PAA)、酚三嗪树脂(PT)等[8]。本文介绍了一种高邻位RTM型酚醛树脂,该种树脂无溶剂,在一定温度下具有较低的黏度,固化速率快,而且残碳率较钡酚醛等传统酚醛树脂高,可采用RTM技术成型应用于耐烧蚀复合材料。

1 实验

1.1 原材料

RTM型酚醛树脂:棕褐色溶液,游离酚的含量为24 wt%,固含量82 wt%,北京玻钢院复合材料有限公司研制。

1.2 试样制备

RTM型酚醛树脂浇铸体制备:树脂在烘箱中抽真空,保持真空度93 kPa,并以75℃保温8 h,取出后倒入模具中置于平板硫化机上,85℃保温至凝胶状态加压,并按照固化制度85℃/1 h+105℃/1 h+125℃/2 h+145℃/2 h+165℃/2 h+185℃/2 h进行梯度升温将树脂固化,固化完成后冷却至室温脱模得到树脂浇铸体。

1.3 性能测试

FTIR测试,采用美国Perkin-Elmer公司生产的FT-IR 2000型傅立叶转换红外光谱分析仪,测试RTM型酚醛树脂固化前后的红外光谱。采用KBr压片法制备试样,扫描范围400~4 000 cm-1。测试标准按照GB/T 32199—2015执行。分子量测试,采用美国Waters公司生产的凝胶渗透色谱仪,测试RTM型酚醛树脂的数均分子量、重均分子量及分子量分布指数。溶剂采用四氢呋喃。

流变性能测试,采用上海天平仪器厂生产的NDJ-7型旋转黏度计,测试RTM型酚醛树脂的黏度随时间的变化曲线,升温速率为1℃/min,以及恒温下黏-温曲线。

非等温DSC测试,采用德国NETZSCH公司生产的DSC 204F1型差示扫描量热分析仪,测试树脂的DSC曲线。氮气气氛,升温速率分别为5、10、15和20℃/min,从室温升温至300℃。测试标准按照GB/T 19466.1—2004执行。

TGA测试,采用德国NETZSCH公司生产的TGA 209F3型热失重分析仪,测试树脂浇铸体的热失重曲线。氮气气氛,升温速率10℃/min,从室温升温至800℃。测试标准按照ISO 11358—1997执行。

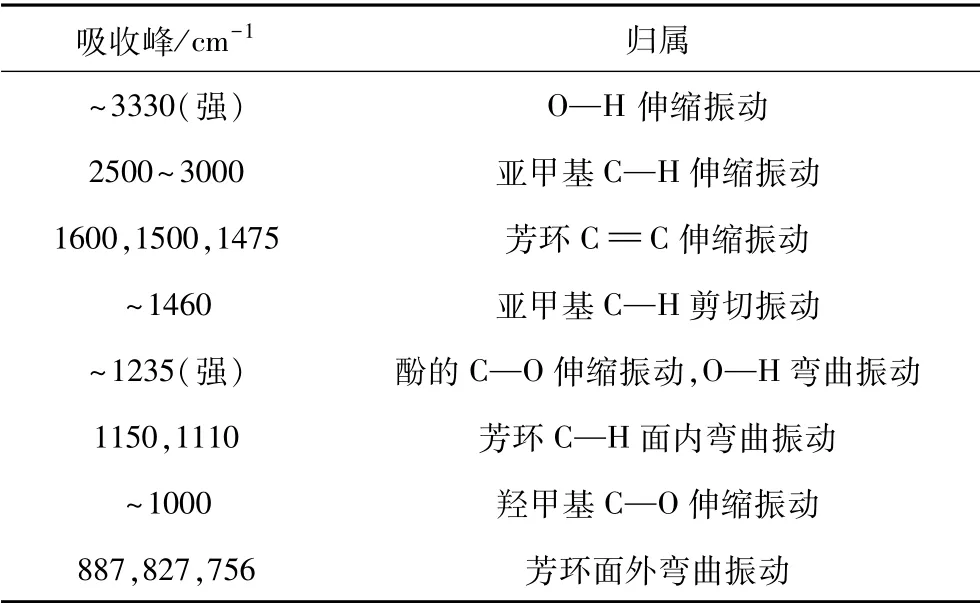

密度测试,利用氧-乙炔烧蚀前试样测试RTM型酚醛树脂浇铸体密度:

式中,ρ为树脂浇铸体密度;m为浇铸体烧蚀试样质量;d为烧蚀试样直径;h为烧蚀试样高度。

烧蚀性能测试,采用西安航天复合材料研究所生产的氧-乙炔烧蚀试验机,测试RTM型酚醛树脂浇铸体的质量烧蚀率和线烧蚀率。测试标准按照GJB 323A—96执行。

烧蚀形貌分析,采用日本电子公司生产的JSM-6460LV型扫描电子显微镜,对浇铸体烧蚀后的微观形貌进行分析。

2 结果与讨论

2.1 RTM 型酚醛树脂表征

2.1.1 红外光谱

RTM型酚醛树脂的红外光谱如图1所示,由红外光谱图可知该树脂是典型的热固性树脂,其特征吸收峰归属见表1。

图1 RTM型酚醛树脂红外光谱Fig.1 FTIR of RTM phenolic resin

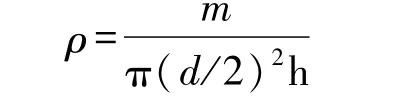

表1 RTM 型酚醛树脂特征吸收峰归属Tab.1 Characteristic absorption peak of RTM phenolic resin

由RTM型酚醛树脂固化前后的的红外光谱可知,其最显著的特征是3 330 cm-1左右处的交联性酚醛Resol结构的O—H强吸收峰的存在,说明其中含有大量的可参与反应的羟甲基;755 cm-1处酚环上邻位C—H的吸收峰的强度远高于820 cm-1处对位C—H吸收峰,且存在亚甲基吸收峰,说明该树脂属于高邻位酚醛树脂,主链上含有芳环与亚甲基,酚环邻、对位上的氢为活性官能团,且酚羟基对位位阻小数量多,易于被进攻,固化速率快[9]。

2.1.2 分子量及其分布

RTM型酚醛树脂的数均分子量为773,可大致估算该树脂主链平均有6个酚环,分子量较低,分子量分布指数为3.06,分子量分布较窄,说明其流动性能较好。

2.2 RTM 型酚醛树脂成型工艺性能

2.2.1 流变性能

RTM工艺要求树脂在注射温度下能长时间保持低黏度,使纤维得到良好的浸润。树脂的黏-温曲线见图2,可以看出该树脂黏度随温度升高快速下降,之后出现很长的一段低黏度平台(80~120℃),120℃之后黏度急剧升高。影响树脂黏度变化的原因主要有两方面,首先温度升高会导致分子运动加速,从而令树脂流动性变好、黏度降低;其次温度升高会促使树脂分子间发生聚合反应生成二聚体、三聚体、多聚体等,限制了分子链的运动,导致黏度升高。在较低温度时,分子链的运动占主导地位,温度升高树脂黏度呈下降趋势;在低黏度平台阶段这两种效应同时存在,使分子趋于平衡,导致黏度基本不变;温度继续升高时树脂开始发生网状交联,分子运动严重受限,导致树脂黏度迅速上升。RTM工艺注射的最佳黏度在200~500 mPa·s,且注射温度应尽量低,因此选取树脂恒温温度在60~80℃之间测试其黏度随时间的变化曲线,来确定其注射工艺。

图2 RTM型酚醛树脂的黏-温曲线Fig.2 Viscosity-temperature curve of RTM phenolic resin

不同恒温点测试得到的RTM型酚醛树脂的黏度-时间曲线见图3。

图3 RTM型酚醛树脂的黏度-时间曲线Fig.3 Viscosity-time curves of RTM phenolic resin

图3可以看出温度越高RTM型酚醛树脂的起始黏度越低,且随着温度的升高,树脂的黏度随时间变化速率越大,在65~80℃范围内树脂的适用期(≤800 mPa·s)均大于2 h,说明其可用于RTM工艺成型。但是RTM型酚醛树脂在65、70℃时起始黏度较高,分别为446.9和499.3 mPa·s;在75、80℃时,起始黏度均较低(334.5、248 mPa·s),75℃时树脂适用期最长且黏度在此区间变化较为平稳,而80℃时树脂黏度随时间延长急剧升高,所以选取75℃作为注射温度较为适宜。

2.2.2 动态DSC

RTM型酚醛树脂在不同升温速率β下的DSC曲线如图4所示,可以看出其属于典型的酚醛树脂热固化行为曲线。在升温速率为5、15、20℃/min时,树脂在起始反应之后和反应完成之前均出现了明显的吸热峰,这可能是由于树脂内存在的游离酚以及固化反应生成的水、甲醛等小分子挥发物而引起的。而升温速率为10℃/min时未发现明显吸热峰,可能是由于固化反应过程的吸收的热量被放热效应抵消而看不到吸热峰的存在;随着升温速率的升高,固化的起始温度(Ti)、峰值温度(Tp)和终止温度(Tf)均向高温方向移动,这是由于升温速率的增大导致树脂在合适的温度下来不及反应从而造成反应滞后的现象,且升温速率增大使DSC曲线的峰形从较宽的平缓峰变为较窄的尖峰,吸热和放热的峰变大,说明升温速率越快树脂在高温下发生反应就越剧烈、焓值越高,对反应就越不利。因此固化反应的升温速率不宜过大,这样才能保证树脂的完全固化。

利用DSC曲线得到的不同升温速率下RTM型酚醛树脂固化的Ti、Tp和Tf作图(见图5),并利用外推法求得β=0时的特征温度。可以看出,树脂的Tp约为190℃,而普通酚醛树脂的Tp为170℃左右,说明RTM型酚醛树脂的固化温度高于普通酚醛树脂。由于固化温度过低会导致固化不完全或者固化时间过长,过高会导致树脂碳化,使树脂分子结构被破坏。因此,结合前人对酚醛树脂的研究[10],最终确定固化工艺为:85℃/1 h+105℃/1 h+125℃/2 h+145℃/2 h+165℃/2 h+185℃/2 h。

图4 RTM型酚醛树脂在不同升温速率下的DSC曲线Fig.4 DSCcurves at different heating rates of RTM phenolic resin

图5 外推法求固化反应特征温度Fig.5 Calculating characteristic temperature for curing reaction

2.2.3 固化反应机理

RTM型酚醛树脂固化后的红外光谱见图6,固化后树脂在1 000 cm-1附近的羟甲基的C—O吸收峰强度明显降低,主要是由于羟甲基在固化反应中被消耗;755 cm-1左右酚环上邻位C—H吸收和820 cm-1左右的酚环上对位C—H吸收峰显著降低,这是由于酚环上活泼氢被取代。可以认为,该酚醛树脂固化主要是羟甲基之间及羟甲基与酚环上活泼氢之间的反应,而且后者主要发生在酚环的邻、对位上。此外,固化树脂在1 096 cm-1处出现新的吸收峰,可能是生成了苄基醚(二甲基醚桥)的C—O—C振动吸收峰,或未反应的羟甲基C—O吸收峰;在1 637.78 cm-1处出现的新吸收峰(CO伸缩振动),则是由于部分醚键发生了歧化或酚醛树脂高温氧化产生含羰基、醛基的产物所致。

图6 RTM型酚醛树脂固化后红外光谱Fig.6 FTIR of curing RTM phenolic resin

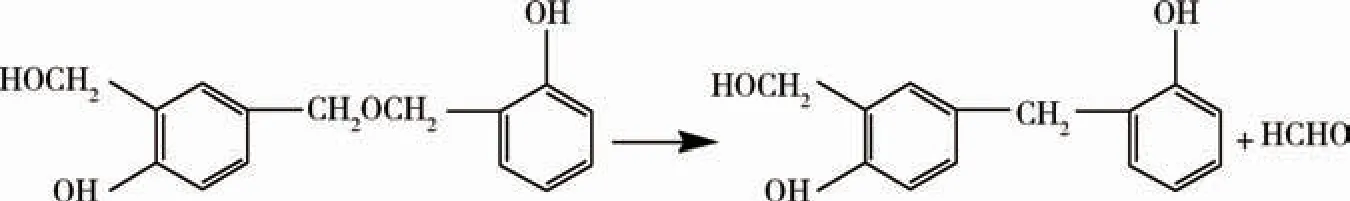

在加热条件下,热固性酚醛树脂的固化反应非常复杂,与反应温度、原料酚和酚羟基对位活性以及合成树脂时碱性催化剂的类型等相关,但有关固化过程还不甚明确,有待进一步研究。根据RTM型酚醛树脂的红外吸收峰的变化情况,结合前人关于酚醛树脂固化方面的研究,可以简单推理RTM树脂的固化反应过程,为简化问题采用纯酚醇来研究RTM酚醛的固化进程。

(1)第一阶段,低于160或170℃时主要是分子链的增长,反应有两类:

其一,酚环上的羟甲基与其他酚环上邻或对位上的活泼氢之间的反应,生成稳定的次甲基键,失去一分子水,这是酚醛树脂固化过程的主反应,方程式如下:

其二,不同酚环上的羟甲基之间相互反应,生成苄基醚同时失去一分子的水,苄基醚可以是最终产物也可以是过渡产物,反应过程如下:

(2)温度升高超过160℃时,苄基醚容易分解生成次甲基键,并逸出甲醛:

(3)从160~170℃开始树脂的第二阶段的反应极为复杂,主要是苄基醚的进一步反应,固化产物显示为深红棕色,反应很少逸出小分子,通常认为是醚键发生歧化或高温氧化生成次甲基苯醌和它们的聚合物或其他氧化还原产物等:

虽然RTM型酚醛树脂的主要反应为缩聚反应, 但是由于不含溶剂,可以通过合理的控制反应温度并适当加压从而使制品保持良好的性能。

2.3 RTM 型酚醛树脂浇铸体性能

2.3.1 耐热性能

RTM型酚醛树脂浇铸体的热失重曲线如图7所示,可以看出RTM型酚醛树脂在400℃之前失重不明显,说明该树脂在此温度区间下使用时热性能稳定;Td5为376.2℃,438.6℃时开始明显失重,说明发生了分解反应,700℃残碳率为63.21%,800℃残碳率为61.38%。表2为3种常用的耐烧蚀酚醛树脂的热失重性能[11],可以看出700℃下RTM型酚醛树脂的残碳率与氨酚醛树脂相差不大,但热解温度较氨酚醛要高,耐热性能远高于钡酚醛与普通酚醛树脂,说明RTM型酚醛树脂耐热性能优异,适宜做烧蚀防热材料的基体。

图7 RTM型酚醛树脂浇铸体的热失重曲线Fig.7 Thermogravimetric curves of RTM phenolic resin casting

表2 三种常用酚醛树脂的热失重性能表Tab.2 Thermogravimetric properties of 3 common phenolic resins

2.3.2 烧蚀性能

树脂浇铸体密度为1.214 g/cm3,其烧蚀性能见表3,线烧蚀率为0.167 mm/s,质量烧蚀率为0.065 4 g/s。树脂浇铸体的烧蚀形貌如图8所示,可以看出,烧蚀之后的表面碳层较为均匀致密,裂纹也较为细密,说明该树脂的抗烧蚀性能良好,作为烧蚀防热材料的基体可提供良好的抗烧蚀性能。

表3 RTM 型酚醛树脂浇铸体烧蚀性能表Tab.3 Ablative performance of RTM phenolic resin casting

图8 RTM型酚醛树脂浇铸体烧蚀形貌图Fig.8 SEM of ablative morphology of RTM phenolic resin casting

3 结论

(1)RTM型酚醛树脂是高邻位热固性酚醛树脂,在80~120℃出现低黏度平台,75℃时工艺适用期超过2 h,满足RTM工艺注射要求。

(2)RTM型酚醛树脂虽然没有溶剂,但缩合固化会释放小分子,需要在预反应时抽真空尽可能排出反应所产生的气体,减少制品缺陷。

(3)RTM型酚醛树脂固化温度高于普通酚醛树脂,浇 铸 体密 度 为1.214 g/cm3,800℃残 碳 率 为61.38%,高于常用的钡酚醛树脂,且耐烧蚀性能良好,适宜做烧蚀防热材料基体。