大型铝合金航空模锻件组织演变的元胞自动机模拟研究

2019-08-30胡建良

康 峰 陈 雷, 张 鹏 王 欢 金 淼 胡建良

(1. 中国第二重型机械集团德阳万航模锻有限责任公司,四川618013;2. 燕山大学机械工程学院,河北066004)

7A85铝合金是以航空航天用材为背景研制开发的一类高性能铝合金材料,具有高的比强度和硬度、好的热加工性能和较高的淬透性等优点[1-3]。近几年,欧美国家已成功将7A85铝合金整体锻件应用于波音787飞机和空客A380飞机的翼梁等重要承力构件[4-6]。复杂航空零件的传统制造方式是通过对热模锻自由锻件进行机加工,降低模具的制造成本。然而,现代飞机制造对飞机主承力零件的性能要求越来越高,飞机零件结构朝着大型化、整体化方向发展。采用传统的自由锻件加工带来了新的问题,如残余应力过大,加工易变形,组织性能不均匀,材料浪费严重等问题。等温锻造工艺可消除冷模效应,大幅度降低材料变形抗力,提高成形过程金属流动性,又最大程度地减小锻件加工余量,达到近净成形,十分适合复杂航空构件的精密成形,逐渐受到许多学者的关注[7]。据文献报道,哈尔滨工业大学的刘润广、单德彬等研究了铝合金锻件的等温锻造工艺,制成形状复杂且满足尺寸精度要求的2214铝合金摇臂和2A70铝合金发动机转子[8-9]。西北工业大学的刘鸣等研究了不同等温锻造温度对2B70铝合金显微组织与力学性能的影响[10]。北京航空材料研究院的李惠曲等研究了4032铝合金等温锻造过程中不同应变速率下的动态再结晶行为[11]。为提高航空构件综合性能与材料利用率,大幅提高锻件均匀性,降低残余应力,本文提出采用等温模锻方式精密成形飞机翼身接头锻件的新工艺,开展了接头锻件的等温精密模锻工艺实验,并结合7A85铝合金动态再结晶模型,对锻件微观组织演变进行了元胞自动机模拟。

1 实验研究

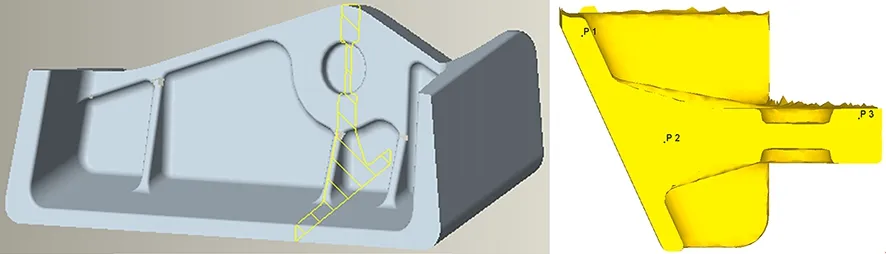

实验材料为商用的7A85铝合金,其化学成分要求见表1。航空锻件的等温模锻成形实验在40 MN等温模锻液压机上进行,通过加热系统将模具和坯料加热至450℃,保温4 h。为了减少锻坯和模具之间的摩擦作用,润滑剂采用水基二硫化钨润滑剂,采用的润滑方式为喷雾润滑。模锻件在等温模锻工艺下充填完整,金属流动平缓,未出现气泡、折边、分层、折叠、裂纹等缺陷,见图1。

表1 7A85铝合金的化学成分要求(质量分数,%)Table 1 Chemical composition requirements of7A85 aluminum alloy (mass fraction, %)

图1 翼身接头锻件Figure 1 Wing body joint forging

2 元胞自动机模拟理论模型

元胞自动机模拟通过考虑微观位错驱动力的影响和时变宏观物理场的影响来实现晶粒组织的动态演化。其数学模型是7A85铝合金动态再结晶模型,包含位错密度模型、动态再结晶形核模型和动态再结晶晶粒长大模型[12]。

(1)位错密度模型

(1)

式中ρ为位错密度,ε为应变,为应变速率,T为绝对温度,α为常数,对于7A85铝合金取0.5,μ为剪切模量,b为伯格斯矢量,σs为稳态应力。

(2)动态再结晶形核模型

(2)

式中C为形核方程待定常数,7A85铝合金的形核方程常数C定为200,Qact为激活能,R代表气体常数8.314472 J·K-1·mol-1。

(3)动态再结晶晶粒长大模型

晶粒长大速度vi与单位面积晶界上的驱动力pi有关,且呈线性关系:

vi=Mpi

(3)

(4)

pi=τΔρ-2γiri

(5)

τ=0.5μb2

(6)

(7)

式中M为晶界迁移率;k为Boltzmann常数;D0为晶界自扩散系数;Qb为晶界自扩散激活能;τ表示线位错能;Δρ表示再结晶晶粒和周围晶粒的位错密度差;ri表示晶粒i晶界曲率半径;γi表示界面能;θi为再结晶晶粒i和相邻晶粒之间的晶界取向差,θm是大角度晶界取向差,γm是变为大角度晶界情况下的界面能。

3 结果与讨论

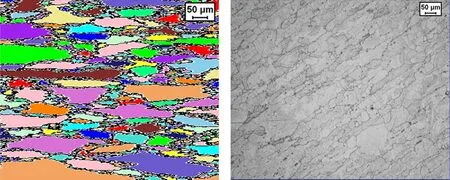

元胞自动机模拟的目的是通过晶粒组织演化分析,获得晶粒组织分布特性和数理统计特征,从而实现晶粒组织的数字化表征和预测。元胞自动机模拟采用对称性边界条件、冯诺依曼型邻居,初始晶粒组织为非等轴晶,初始位错密度设为1010m2,形核方程系数C取200,将模拟区域1 mm×1 mm划分为500×500的网格。元胞自动机模拟过程材料物性参数如表2所示[13-14]。运用元胞自动机法模拟了航空模锻件上P1~P3点(见图2)的动态再结晶晶粒组织演变情况。

表2 CA模拟材料参数Table 2 Material parameters of CA simulation

图2 接头锻件上模拟点分布Figure 2 Simulation point distribution on joint forgings

(a)P1点(b)P2点(c)P3点图3 元胞自动机模拟结果与实际金相观察结果(×100)Figure 3 Cellular automaton simulation results and actual metallographic observation results(×100)

图3比较了7A85铝合金航空模锻件元胞自动机仿真结果与实验金相组织。由图可见,运用元胞自动机模拟的晶粒组织,无论是晶粒形貌尺寸,还是晶粒组织的分布情况都和实验分析结果相近似,吻合程度较好。

3 结论

(1)在40 MN等温锻造压机上完成大型复杂航空模锻件的工业等级成形实验,成功制备了充填完整,成形质量良好的航空模锻件,实现大型复杂航空模锻件的成形调控。

(2)结合7A85铝合金动态再结晶模型,对7A85铝合金航空模锻件进行了元胞自动机晶粒组织模拟,模拟结果与实验结果吻合较好,可以实现航空模锻件的微观组织预测。