提升电铜剥离率的探索与实践

2019-08-30谢钿生何夏雨

谢钿生, 何夏雨, 谢 君

(铜陵有色金冠铜业分公司, 安徽 铜陵 244000)

金冠铜业电解车间设计产能40万t,选用不锈钢永久阴极电解工艺,配置2套机器人式高速剥片机组,设计加工速度630片/h。不锈钢阴极板选用KIDD法,导电棒为镀铜钢棒,阴极板的底边开有90°的V形槽,两侧垂直边采用夹边条(塑料夹条和张紧棒)绝缘,生产出来的电铜两片底部相连[1]。

电解生产系统及阴极剥片机组于2013年2月投入生产运行,经过一年多的生产运行,电解生产负荷及电铜质量趋于稳定,剥片机组生产日均负荷基本稳定。后来由于电铜剥离困难、剥离次数多、机组故障率高等问题,2014~2015年电解满负荷生产期间的电解出铜作业,平均每天要到20∶00结束,较设计的18∶00结束晚两个小时,剥片机组的加工作业效率低、维修成本高、装出槽时间长问题突出。

1 电铜剥离

1.1 电铜剥离

电铜剥离是指电铜在剥片机组经过洗涤后,通过机器人转运到剥片,经固定、绕曲或挤压使电铜产生形变,利用铜板的刚性和阴极板的柔性不同而产生分离,然后通过剥离小刀、砍斧作用,使阴极铜与不锈钢板完全分离的过程[2]。电铜一次剥离率是指每块电铜在剥片站经过绕曲、小刀分离、砍斧3个功能一次性完成电铜剥离的电铜数量与当日电铜剥片总数的比例。

剥片机组加工是电解生产的最后一道工序,剥片机组电铜加工分为洗涤、剥离、固定、堆垛、称重、打包等6个主要过程[3]。电铜剥离是整个机组加工最为关键的环节,在实际生产中,可能由于电铜质量(例如底部过厚、过薄、肥边等)、阴极板或机组故障等原因,导致电铜在剥片站无法经过绕曲、小刀分离、砍斧3个功能一次性完成电铜剥离。因此,电铜一次剥离率高低可以直接影响到机组作业效率、故障率、维修成本、装出槽时间及机组安全生产作业环境。

1.2 电铜剥离率对生产的影响

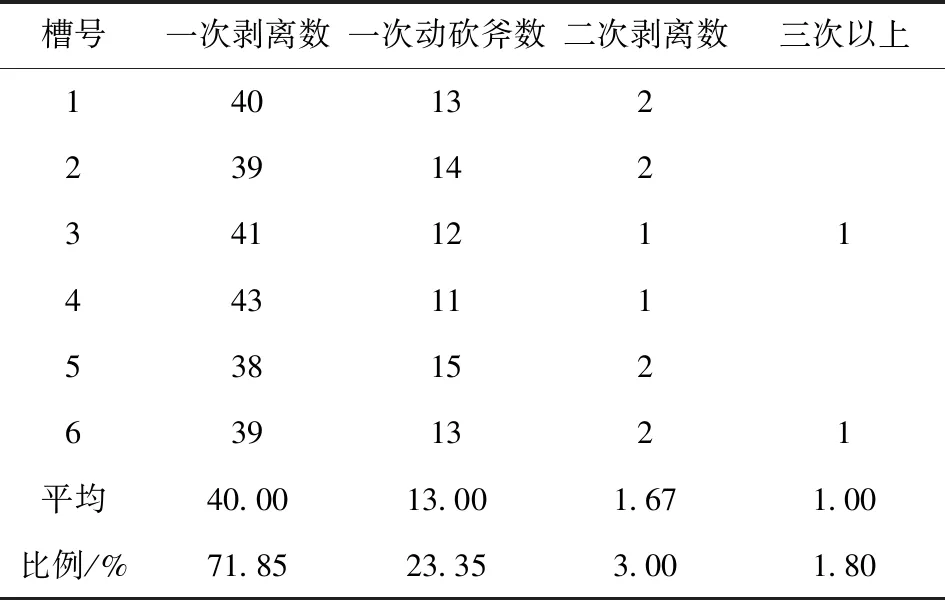

金冠铜业电解系统自2013年投产以来,通过初期试生产磨合及设备和工艺的优化,整个生产系统实现了达产运行。在2015~2016年期间,公司就电铜剥离问题进行了专项统计,前期铜的平均一次剥离率73%、后期铜的平均一次剥离率仅有58%,详细情况见表1、表2。由于电铜一次剥离率水平较低,对电解生产管理、剥片机组设备运维产生很大影响:由于电铜多次剥离,每天每台剥片机组作业时间延长约30~40 min;由于电铜难剥离,增加了砍斧动作频次,导致砍斧故障高发,而且由于铜钢难分离,砍斧对阴极板的损坏及悬垂度产生极大影响,尤其是对夹边条的损坏明显;难剥离板在进行手动模式剥离时,会出现单面电铜剥离,给机器人错误信号,造成机器人卡板故障,严重时可能导致机器人碰撞重大故障;对于经多次剥离而无法剥离的电铜,需要人工进入剥片站进行人工剥离或用行车吊离,给人员操作增加安全风险。

表1 前期电铜剥离次数统计

表2 后期电铜剥离次数统计

2 影响电铜剥离率的主要原因分析

2.1 电铜物料差

1)阴极铜重量不达标。电铜板面物理规格应大小固定,重量过轻则是铜板厚度不够,刚性达不到铜、钢分离要求,一般低于80 kg(不含阴极板重量)的电铜,剥片机组是无法剥离的。重量不达标主要原因:一是阴极板在电解生产过程中,由于阴极板、阳极板导电不良或是极板短路,导致阴极铜生长质量不够;二是阳极板单重较理论计算值过低,阳极后半周期重量不够或过残,导致阴极板没有对应的阳极,从而阴极铜生长质量不够。

2)阴极铜下沿过薄。阴极板面与阳极板板面是按照一定比例设计的,一般阳极板的挂耳长度/阴极板的挂棒长度不低于0.96,如果此值低于0.96,阳极板经过前半周期的溶解,后半周期阳极板将逐步变薄、变短,电极面积减少,对应的阴极板电极面积也会减少,尤其是阴极板下部进一步变短,导致阴极下沿长铜慢、少[4]。这点认识已经在生产实践中确认,有一个时间段,机组出现大面积阴极板下沿过薄问题,对阳极板堆场进行了阳极板测量,随机抽取了10槽(每槽56块),其中阳极板挂耳长度低于最小设计值1 089 mm的阳极板比例达到57.14%。追索原因是阳极板生产车间试用铜模浇铸,随着铜模试用时间延长,铜模变形缩小,导致浇铸阳极板长度变短。

2.2 阴极板质量保障低

1)阴极铜底部与阴极板底部凹槽粘连过紧无法一次剥离。该问题起初在生产初期尤为明显,部分阴极板底部Ⅴ形槽开口未对毛边处理,导致极板在通电生产后,由于毛边不光滑,阴极生长后粘结过于紧密,底部还可能会产生肥边,进而导致电铜在机组极难剥离。

2)不锈钢阴极板导电棒镀铜损坏,导致阴极板导电性能下降,阴极铜生长不完全,电铜板面过薄。阴极板导电棒镀铜损坏的主要原因:机组的剥离小刀撞击、小刀故障反向旋转损坏镀铜;行车在下槽时,吊钩挤压损坏镀铜。

2.3 机组设备存在故障及缺陷

1)砍斧和大臂变形或破损。砍斧和大臂变形或破损,会导致砍斧在砍铜时,砍伤阴极板夹边条或挤松夹边条,损坏后的阴极板再装槽长铜,导致阴极板侧面两片连接起来进而无法剥离[5]。这个问题如果处理不及时,就会形成一个恶性循环。电铜出现夹边条长铜,出现难剥离,难剥离后砍斧动作次数增加,进一步增加夹边条损坏机率,损坏的不锈钢板循环装槽生产,又产生更多难剥离铜,形成一个恶性循环。

2)剥片机组震动。该问题主要是高速剥片机组结构设计缺陷和分离机架油缸动力设计缺陷。金冠铜业的机器人式高速剥片机组是全沉式剥片站,剥片站离地很高,机架连接强度不够,再加上分离机架要求动作非常快,这两个问题进一步叠加,导致剥片机组剥片站震动非常大。剥片机组震动大,一方面增加机械设备的磨损疲劳故障,另一方面损伤阴极板,尤其是导电棒损失尤为明显。

3)夹边条校紧装置功能缺失。剥片机组原本在输出单元设计有一个校紧装置,该装置可在阴极板循环使用过程中校紧修复夹边条,但在试车调试过程中发现,该功能无法实现运行,导致部分阴极板夹边条松动,夹条绝缘效果下降,阴极板侧边长铜,使得电铜无法剥离或被砍斧损坏。

2.4 生产管理及操作不到位

1)装槽管理不到位。装槽是把经过剥片机组出来的阴极板和阳极机组加工出来的合格阳极板装槽。装槽操作过程中,导电排接触点、阴极-阳极间距调整2项操作质量是保证电铜质量的基础,阴极板装槽前的完整性检查是对机组加工循环利用的补充检查,应及时发现损坏的阴极板,并进行更换。

2)剥片机组的操作及设备维护[3]。金冠铜业的剥片机组是首套第三代剥片机组,机组生产运行系统较为复杂,具有功能多、运行速度快的特点,一般一名合格的高速剥片机组主操手需要至少半年以上的培训和带徒实践。在电铜剥离方面,操作方面的问题主要体现在对异常电铜物料的及时发现和剥离方式的判断:如果难剥离电铜未及时发现,经机器人输送到剥片站,剥片站根据自动程序进行剥离,一次剥离无法剥离,一旦遇到无夹边条电铜,砍斧极易损伤;如果是底部过薄或单面电铜,则阴极板或夹边条极易损伤。剥片机组的设备维护问题:一方面是设备点检是否到位,能否及时发现故障前奏,尤其是剥片站,剥片站是机组加工动作最频繁的单元,分离小刀、砍斧、砍斧大臂、导电棒固定装置、输出单元夹边条加紧装置等尤为关键;另一方面是对设备的维修是否到位,尤其是焊接、固定维修,如果出现焊接不到位,可能产生二次派生较大故障。

3 优化改进

3.1 优化改进工艺,解决电铜物料差问题

1)增加后期铜下部厚度。通过延长阳极板挂耳板身长度,要求阳极板生产车间加强阳极板长度、宽度质量检验,确保生产符合设计尺寸的合格阳极板,按照设计要求,挂耳长度最低不应低于1 089 mm。这样可以有效增加阴极板底部对应电极,可使阴极板板面电极分布更加均匀,增加阴极板底部长铜厚度。同时解决了电铜底部卷边质量外观问题。

2)通过加强工艺控制管控,提高阳极板加工标准。阳极板加工机组是阳极板质量控制的最后一道工序,因此,应按照设计和工艺要求,提高阳极板接收标准,控制主要参数设定:一是控制阳极板负锥度,减少刀口板的装槽;二是阳极板单重下限由365 kg提升到375 kg(设计390±5 kg)。采取参数控制后,电铜下部过薄情况得到显著改善;同时,对于一次拒收的不合格阳极板,单独设置参数和工艺条件使用。

3.2 优化改进设备,提升设备运行稳定性

1)对可以快速解决的设备缺陷,进行优化改进。改进措施:一次性对阴极板底部毛边进行打磨处理;砍斧头的硬度由70提高到80~85,减少变形;在剥片站两侧增加加固槽钢,用20螺栓固定,有效缓解了剥片站晃动。

2)恢复和优化夹边条校紧单元功能。原来设计的夹边条加紧装置板面过小,阴极板摆动后夹不到。改进措施:增加夹板面积;在校紧装置下方增设防摆装置。

3)改进分离小刀结构。针对小刀铜套撞击和反向旋转阴极板镀铜的问题,降低了小刀刀面宽度,并增设了铜套凸起,问题得以有效解决。

3.3 完善生产管理制度及操作流程

1)完善操作和生产管理体系。通过对电铜难剥离进行系统性分析,准确查找相关问题,对于操作和工艺控制方面的问题,要把解决的具体措施归纳到操作规程、生产管理规定,固化下来,形成一套完整的体系。

2)建立和优化标准化的剥片机组设备点检、维护体系。例如砍斧头的点检标准调整,由每天的作业后点检更换,调整为每天中午和作业后点检更换,防止变形砍斧头损伤夹边条。

3)建立槽面阴极板检查及更换制度。出铜班每天在槽面上检查阴极板状况,将夹边条损坏、寿命到期的挑出,统一集中到阴极板维修点进行维修更换;建立工艺巡检制度,对新装槽通电2 h后的阴极长铜情况进行检查,对导电不良、不长铜的阴极板进行更换。

4 结果分析

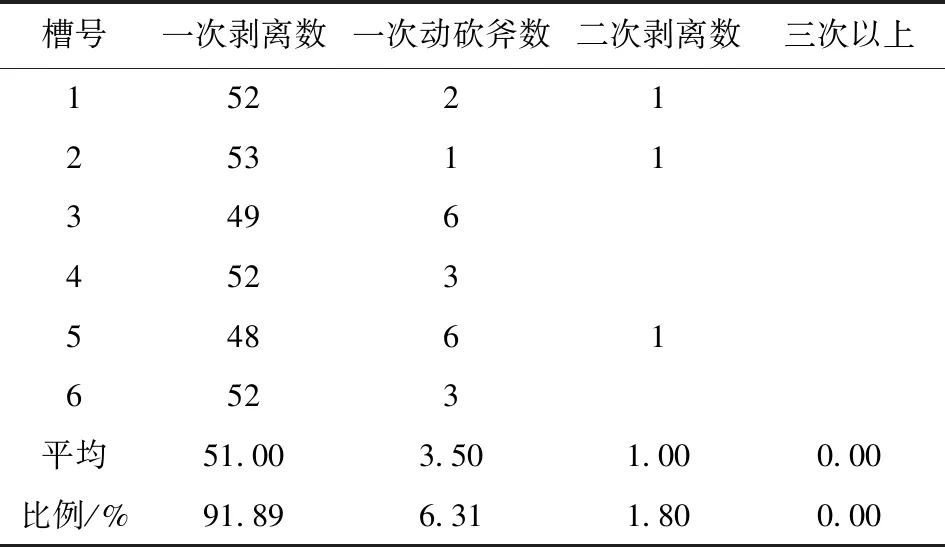

在采取以上各项措施后,电铜一次剥离率明显上升,后期铜一次剥离率由58%上升至81.5%,前期铜一次剥离率由73%上升至92%,详细情况见表3、表4、图1。根据2016年全年统计,机组平均每天作业时间提前到18∶14结束,作业结束时间较原先20∶00提前近2个小时,基本达到设计目标,机组作业效率大幅提升,通过对增产电铜、节省维修费用等综合测算,每年新增效益超过80万元。

表3 前期铜电铜剥离次数统计

表4 后期铜电铜剥离次数统计

5 结语

金冠铜业通过系统性地对电铜剥离率进行研究、分析与改进,有效地解决了电铜难剥离问题,并从工艺优化、设备改进、管理系统化等方面促进了生产效率的提升。电铜一次剥离率的提升不仅缩短了作业时间,降低了劳动作业时长,而且降低了生产成本,促进了管理的提升。

图1 改进前后期剥片机组一次剥离率对比