铜火法冶炼过程中杂质元素的分布规律及对回收率的影响机理探究

2019-08-30周叶刚李江涛李汝云伍发伟

周叶刚, 李江涛, 李汝云, 伍发伟

(凉山矿业昆鹏公司, 四川 凉山 615141)

凉山矿业昆鹏公司(以下简称“昆鹏公司”)采用“ISA炉富氧顶吹浸没熔池熔炼→PS转炉吹炼→回转式阳极炉精炼”和“双转双吸烟气制酸”工艺生产阳极铜和硫酸,配套渣浮选综合回收系统。随着公司产能的不断扩大,原料采购举步维艰,处理高杂质、低品位铜原料已成为常态,探究清楚各种杂质元素在铜火法冶炼过程中的分布规律、性质、行为、以及其对阳极铜质量和金属回收率的影响机理,对原料采购、生产成本控制、冶炼工艺改造、综合回收和环境保护等均有重要意义。

1 冶炼过程中的金属平衡及杂质分布

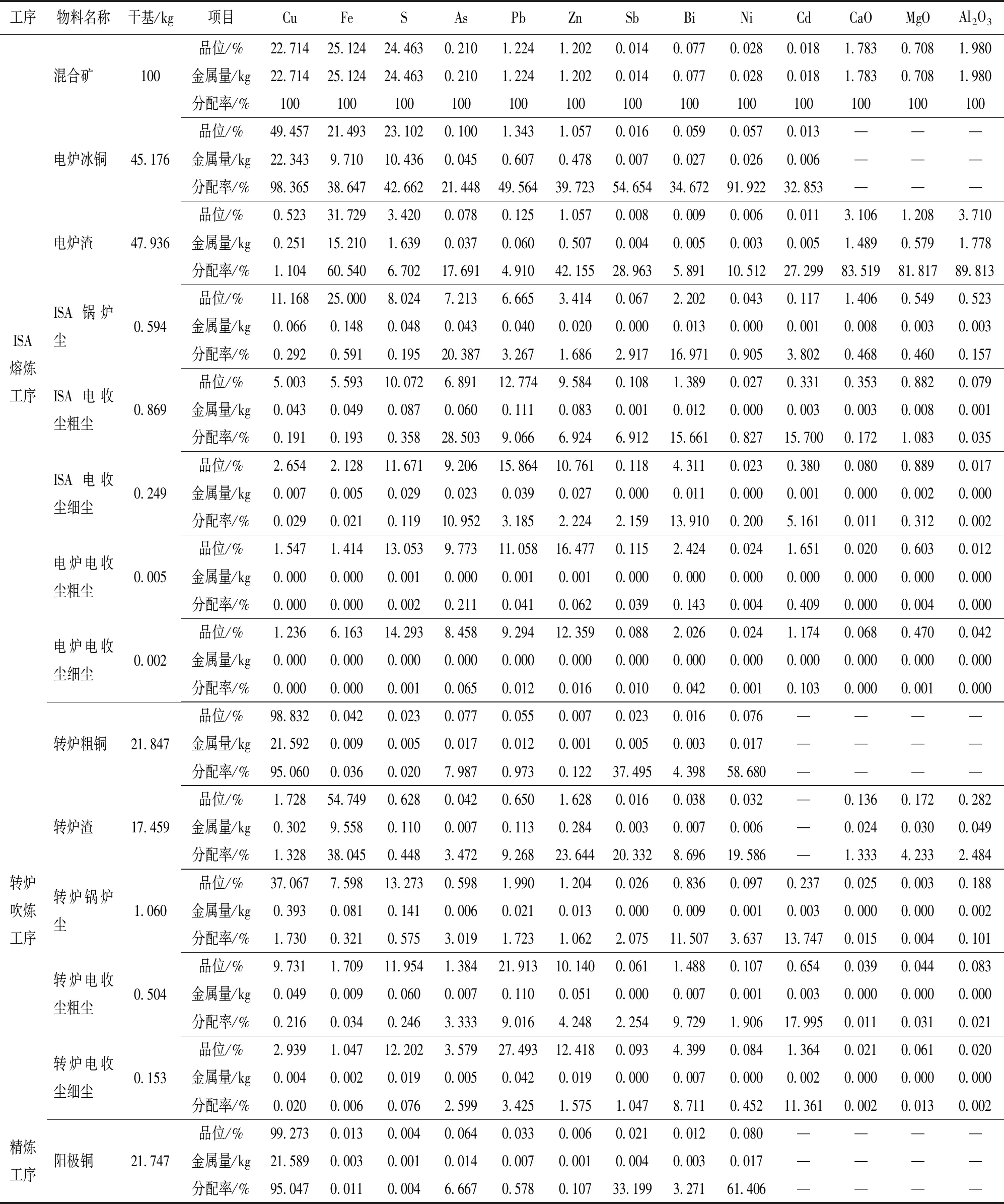

通过对2010~2015年期间生产过程中各种杂质元素的分布、行为,以及阳极铜质量和金属回收率进行跟踪、分析计算和验证,得出了各元素在冶炼过程中的分布情况,如表1所示。

2 冶炼过程中各种杂质元素的性质、行为及分布规律

铜冶炼过程中的杂质元素主要随入炉物料带入,冶炼过程是一个各种元素不断富集或脱除的过程。昆鹏公司铜火法冶炼生产工艺流程简图见图1。

2.1 砷、铅、锌的性质、行为及分布规律

2.1.1 砷

砷固态时密度为5.72 g/cm3,在加热到613 ℃便可由固态直接升华为蒸气,原因是砷在溶化前就已达到饱和蒸汽压(砷蒸气具有一股难闻的大蒜臭味)。因此只有外界施压至28个大气压下加热,才会出现液态,液态时砷的熔点是817 ℃,液态时的密度为5.22 g/cm3[1]。

砷在铜精矿中主要以Cu3AsS3或FeAsS(学名毒砂)的形式入炉[2],被氧化成As2O3的形式进入炉渣和烟尘。冶炼过程中,72.181%的砷呈氧化态挥发进入烟尘和烟气,21.163%呈砷酸盐的形态进入炉渣,只有6.667%的砷以铜的砷化物的形态进入阳极铜中。

在ISA炉熔炼过程中,铜锍中的砷呈硫化物形态存在,分布率为21.448%;电炉渣中的砷呈氧化态存在,分布率为17.691%;熔炼烟尘中砷的分布率高达60.119%(其余12.062%被烟气带走了)。可知,熔炼过程的脱砷率为77.81%,还有21.448%的砷随铜锍进入吹炼工序。由表1中还可看出,尽管炉料含砷变化很大,但砷在铜锍中的分布率变化并不大。

表1 昆鹏公司铜火法冶炼过程中各种元素的分布

说明:①表中入炉总料量以100 kg计,流程中相关物料的产出量根据昆鹏年度金属平衡报表按实物比例折算而得;②表中各种元素的含量取自昆鹏荧光分析数据的年度平均值;③表中数据均为实物量,低空烟气带走的损失采用差减法获得;④入炉料杂质含量上限=(阳极铜中杂质标准×阳极铜质量÷阳极铜中杂质的分布率)÷原料质量。

图1 昆鹏公司铜火法冶炼生产工艺流程简图

在PS转炉吹炼过程中,由于炉内具有强氧化气氛,通过行车倒运加入PS转炉的铜锍中的砷,有7.987%随粗铜进入阳极炉进行进一步精炼脱除,有3.472%被氧化成不易挥发的As2O5进入转炉渣,有8.951%被氧化成易挥发的As2O3进入吹炼烟尘(其余3.111%被熔炼和吹炼烟气带走),整个转炉吹炼过程的脱砷率为12.423%。

随精炼烟气带走的砷量仅为入炉混合矿总砷量的1.32%,精炼后阳极铜中残留砷的分布率为6.667%,As挥发进入烟道会粘结在烟道水冷壁上,影响烟道的热交换效率,结渣严重时,会导致整个烟道截面面积严重缩小,阻碍烟气的流通。

电收尘器除砷率只有61%,大量砷进入硫酸系统很容易造成触媒中毒严重,使转化器的转化率明显下降;同时砷渣产量也会急剧增加,导致砷渣处置费用大幅上升。因此,必须从原料采购环节严格控制砷含量。

2.1.2 铅

铅的熔点为327.502 ℃,沸点为1 740 ℃,密度为11.34 g/cm3,在铜精矿中主要以硫化物的形态存在,少量以氧化物形态存在[1]。Pb、Zn的化合物多数是易挥发物质,在强氧化熔炼气氛中,铜精矿中的Pb、Zn以化合物挥发进入烟道系统无法避免。

吹炼过程中由铜锍带入的PbS被氧化成PbO,PbO是一种强碱性氧化物,几乎能与所有的金属氧化物形成低熔共晶体,且易与炉料中的SiO2、Al203等形成硅酸盐而造渣脱除。因此,吹炼过程中由铜锍带入的PbS大部分挥发进入烟尘,少量进入弃渣。

整个冶炼过程中,入炉物料所含铅量的85.244%被烟尘和烟气带走,14.178%呈氧化态进入弃渣,只有0.578%难于脱除的铅进入阳极铜中。

2.1.3 锌

锌是一种蓝白色金属,熔点为420 ℃,沸点为907 ℃,密度为7.14 g/cm3,在铜中固溶度高达39.9%[2],能与铜形成连续固溶体,具有宽阔的单相区,在铜精矿中主要以硫化物的形态存在,少量以氧化物的形态存在,在冶炼过程中会有部分ZnS被铁的氧化物氧化生成ZnO,而ZnO又会以硅酸锌和亚铁酸锌的形态进入弃渣,锌在电炉渣中的分布率为42.155%,在转炉渣中的分布率为23.644%。

ZnS的熔点为1 650 ℃,而冶炼的温度仅为1 150~1 250 ℃,故大部分ZnS被机械地混夹于铜锍(分布率为39.723%)中。在吹炼过程中,铜锍中的ZnS大部分又被空气中的氧直接氧化成ZnO,并进一步与石英熔剂反应呈硅酸盐形态进入炉渣。尽管金属Zn的熔点和沸点较低,但锌在物料中多以ZnS和ZnO的形式存在,ZnS的熔点1 650 ℃,ZnO的熔点1 975 ℃,冶炼温度下,ZnS和ZnO间的交互反应向右进行的趋势不大(ΔG1 200 ℃=217 kJ),温度须达到1 600 ℃以上其交互反应才会发生,所以只有少量锌以ZnSO4和金属锌的形态进入烟气。当ZnS和ZnO含量升高时,铜锍和炉渣的黏度和熔点都会随之升高。

冶炼过程中34.094%的锌以夹杂和金属锌挥发的形式进入烟尘和烟气,65.799%的锌以硅酸盐和亚铁酸盐的形式进入炉渣,只有0.107%的锌进入阳极铜。因此,炉料含锌一般不应超过1.5%,否则对冶炼工艺将产生极为有害的影响。

2.1.4 砷、铅、锌对火法系统的影响

砷、铅、锌挥发进入烟道会粘结在烟道水冷壁上,影响烟道的热交换效率,结渣严重时,会导致整个烟道截面面积严重缩小,阻碍烟气的流通。

ISA炉正常生产时烟尘随烟气进入烟道,初始烟气温度在1 200 ℃左右;当烟尘中As、Pb、Zn的氧化物遇到温度较低的内壁表面时,逐渐粘结在上面,形成比较致密的第一层烟道结渣;这些半熔融的第一层结渣又将随后流进来靠近它们的半熔体或其他挥发性化合物捕集,越积越多,就形成了大量的烟道结渣。

烟道结渣在粘结的过程中也逐步缩小了烟道的横截面积,由于总烟气量没有变,造成了烟气的流速增大,烟尘、烟气在烟道内的停留时间缩短,同时由于烟道内壁上已粘上一层烟尘,这两个原因综合起来影响了烟气与烟道内强制循环的热交换效果。虽然烟道外壁的振打装置对烟道不同部位进行一定频率的振打,利于烟道结渣的掉落,但是效果毕竟有限。

2011年7月、2013年3月、2014年6月及2015年9月,ISA炉由于一烟道入口及三烟道入口结渣严重而导致烟道入口横截面积缩小到原来面积的1/3,无法让ISA炉正常熔炼产生的烟气通过,烟气从炉顶的加料口、喷枪口大量逸散出来,造成ISA炉生产环境恶劣,经常被迫压料生产,最终导致停产紧急清除结渣,对生产成本造成重创。图2是ISA一烟道和三烟道的堵塞现场情况。

图2 ISA一烟道和三烟道的堵塞现场情况

在清理结渣过程中发现结渣断面分为数层:靠近烟道水冷壁的层面比较致密,硬度较高,具有金属光泽;中间位置的致密程度和硬度相对较低,为细小颗粒状晶体;最外层疏松易碎。

经取样化验分析得出:靠近烟道壁具有金属光泽的致密层主要是砷、铅、锌的化合物;中间硬度偏低的是烧结物料;最外面的疏松层是喷溅物颗粒和SiO2晶体。

表2是从同一取样点在不同时间节点所取烟道灰样品的分析结果,该分析结果显示所取样品中As、Pb、Zn的最高含量较正常烟道灰分别高出了2.532倍、3.374倍、2.354倍,As+Pb+Zn加和的最高值较正常烟道灰中As+Pb+Zn的加和高出了2.43倍,铜精矿中的As、Pb、Zn是导致锅炉烟道结渣的主要原因之一。控制与ISA炉配套的余热锅炉结渣必须要先控制入炉料中砷、铅、锌的量,以减少结渣的第一层致密的结渣载体,同时采用尽可能低的冶炼温度来减少挥发物质进入烟道的量,另外还需减少补硅量和提高制得粒子的质量来减少总烟尘量,以上这些措施将有利于减少烟道结渣量,有利于砷、铅、锌在冶炼过程中以炉渣和电尘的形式脱除。

表2 2015年9月9日至12日ISA炉停产清出的烟道灰结块样品分析结果 %

此外,大量砷进入硫酸系统很容易造成触媒严重中毒,使转化器的转化率大幅下降,同时砷渣产量也会急剧增加,导致砷渣处置费用大幅上升。昆鹏公司于2011~2015年生产期间深受“砷”的危害,导致反复压料或停产处理。2015年由于大量高杂质铜精矿集中进厂,导致生产成本及其他费用徒增2 329万元,其中仅原料中As含量上升就产生了1 158万元的砷渣处理费,付出了沉重的代价。

2.2 锑、铋、镉、钴、镍的性质及分布规律

2.2.1 锑

锑的熔点630.5 ℃,沸点1 590 ℃,在铜精矿中主要以Cu3SbS3的形态存在[2],在铜的火法冶炼过程中很难除去,只有在配料环节尽可能的降低入炉料的锑含量,减少返尘量,否则易导致阳极铜的锑含量超标。

从实际生产情况看,只有49.294%的锑被炉渣带走,17.413%的锑进入烟尘,大部分返回流程内循环,还有33.199%的锑残留在阳极铜中无法脱除。

2.2.2 铋

铋的熔点271.3 ℃,沸点1 560 ℃[2],熔炼过程中,铋主要以硫化物(Bi2S3)的形态存在于铜锍中,根据表1,可查知进入铜锍中的铋占入炉总铋量的34.672%,吹炼时76.674%的铋以氧化物(Bi2O3)的形态挥发进入烟尘中,随炉渣带走的铋为14.587%,留在阳极铜中的铋占带入总铋量的3.271% 。

大部分铋随吹炼烟气带走,进入炉渣的较少。原因是铜锍中铋含量较低,尽管1 250 ℃时纯液铋的蒸气压高达13 732 Pa,但转炉中的液态铋是溶于铜锍中的,在这种条件下,根据亨利定律,此时铋的蒸汽压与其在铜液中的浓度成正比。而吹炼过程中铋的蒸气压只有100 Pa左右,并且由于吹炼时气流速度大,大部分铋挥发进入烟气,只有少量铋进入炉渣。

铋在阳极铜中的含量虽然少,但是它对阳极铜性能的影响是很大的,它会引起阳极铜产品的脆性,降低其韧性,使阳极铜易产生裂纹或断裂。

2.2.3 镉

镉的熔点320.9 ℃,沸点765 ℃,与锌的化学性质相似,在炉料中大多呈硫化镉的形态与硫化锌伴生[2]。铜精矿中硫化锌的含量相对而言远大于硫化镉,故硫化镉不易被铁的氧化物氧化,只有当硫化锌快被氧化完时硫化镉才会被氧化。在吹炼过程中,由铜锍带入的硫化镉被强烈氧化,生成的氧化镉易挥发而进入烟气和烟道灰,进入铜锍中的镉含量占入炉料总镉量的27.299%。从实际生产情况看,冶炼过程中有68.278%的镉由于升华而进入烟气和烟尘,只有不足30%的镉以硫化镉形态随炉渣带走。

2.2.4 钴

钴的熔点1 495 ℃,沸点2 870 ℃[2],与铁和镍的化学性质相似,在炉料中主要以CoS形式存在,其比重为8.9,略大于铜。根据金属活动顺序,CoS只在造渣末期,即当锍中含铁约10%或稍低于此值时才会被氧化成CoO,生成的CoO又与SiO2结合成硅酸盐进入炉渣。另外,原料中含钴较少,其对阳极板化学质量的影响可忽略不计。

2.2.5 镍

镍是28号元素,铜为29号元素,为同一周期的相邻元素,理化性质极为相似,镍在铜中固溶度很大,与铜无限互溶,其熔点1 453 ℃,沸点2 730 ℃,能与铜形成连续固溶体,具有宽阔的单相区。熔炼过程中Ni主要以铜镍硫xFeS·yCu2S·zNi3S2形式存在,根据金属活性顺序,混合熔体通过熔炼除铁后富集为yCu2S·zNi3S2。转炉吹炼过程中又形成部分NiO,NiO与Ni3S2发生交互反应生成少量金属镍,金属镍和NiO都可与铜液很好的互溶。

从热力学方面看,镍及其化合物的熔点较铜高,熔炼温度下(1 200 ℃)下镍锍的一系列反应(1 400 ℃)很难进行。从实际生产情况来看,只有30.098%的镍被炉渣带走,7.933%进入烟气,还有61.406%的镍留在阳极铜里无法脱除,所以火法冶炼过程中很难将镍通过氧化的方法除去,只有在配料环节加以控制,尽可能的降低入炉料的镍含量,否则易导致阳极铜的镍含量超标。

2.3 钙、镁、铝的分布

2.3.1 钙

CaO是一种白色无定形粉末,俗称生石灰,含有杂质时呈灰色或淡黄色,具有吸湿性和腐蚀性,熔点2 580 ℃,沸点2 850 ℃,密度3.35 g/cm3。

CaO对熔炼过程影响较大,主要是对渣型的影响大。熔炼过程中,CaO会与造渣熔剂石英砂中的SiO2结合生成硅酸钙而夺去部分SiO2,使得渣型上升,砂单耗增加,入炉料中CaO超过3%或SiO2高时须考虑造FeO-SiO2-CaO三元渣系才能满足工艺要求。实际冶炼过程中,CaO有83.519%随电炉渣带走,1.333%随转炉渣带走,0.679%随烟尘带走。

2.3.2 镁

MgO是一种白色或淡黄色粉末,俗称苦土或灯粉,熔点2 852 ℃,沸点3 600 ℃,密度3.58 g/cm3,其金属单质是一种白色的金属,熔点648.9 ℃、沸点1 090 ℃、密度1.738 g/cm3,具有延展性及良好的热消散性。氧化镁属于碱性氧化物,自然界中以方镁石形式存在,具有高度耐火绝缘性能,经1 000 ℃以上高温灼烧可转变为晶体,升至1 500 ℃以上则成为死烧氧化镁或烧结氧化镁。

MgO对铜火法冶炼过程的影响非常大,居杂质影响程度之首。入炉原料中MgO必须控制在1.5%以内,否则电炉渣的黏度和熔点将会急剧上升,影响生产节奏,甚至引起炉渣排放不畅而阻碍生产。实际冶炼过程中,MgO有81.817%随电炉渣带走,只有4.233%随转炉渣带走,1.908%随烟尘带走,渣中MgO只要超过3%,渣含铜就急剧增加。

2.3.3 铝

Al2O3是难溶于水的白色固体,俗称铝氧或刚玉,是矾土的主要成分,熔点2 045 ℃,沸点3 000 ℃,密度3.965 g/cm3;其金属单质是一种银白色轻金属,熔点660 ℃,沸点2 327 ℃,密度2.7 g/cm3。具有良好的导电和传热性,在潮湿空气中能形成一层防止金属腐蚀的氧化膜。

Al2O3属于一种典型的两性氧化物,其对冶炼过程的影响仅次于MgO。入炉原料中Al2O3必须控制在3%以内,否则电炉渣的黏度和熔点将会急剧上升,炉渣流动性显著变差。实际冶炼过程中Al2O3有89.813%随电炉渣带走,只有2.484%随转炉渣带走,0.318%随烟尘带走,渣中Al2O3只要超过6%,渣含铜就急剧增加。

2.3.4 钙、镁、铝对火法系统的影响

钙、镁、铝在铜精矿及冶炼过程中多以氧化物的形态相互伴生存在,并且都是以SiO2化合物(如Ca2Al2SiO7、Mg2SiO4)的形式进入炉渣。镁、钙有限固溶于铜,但铝在铜中固溶度很大,为15.8%,能与铜形成连续固溶体,具有宽阔的单相区,比钙、镁难脱除。它们的存在有利有弊,对于FeO-SiO2-CaO型三元渣系,CaO、MgO、FeO、Fe3O4、Fe2O3等氧化物的加入均能使熔渣黏度降低,利于铜渣分离。其中Ca对降低熔体的黏度、增加熔体的流动性有益;Mg会提高熔体的熔点;Al介于二者之间。

碱性渣的黏度低,且对酸性氧化物有较高的溶解度,故在酸性渣中适当加入碱性氧化物(如CaO、MgO、Na2CO3等),会促使酸性氧化物形成的长离子链断裂变成较小的结构单元,从而降低渣的熔点和黏度,但加入量有一定的限度。中性氧化物FeO和Cu2O对渣中酸性氧化物形成的长离子链的作用不太强烈,但在酸性渣加入它们和加入碱性氧化物有很多相同的效果,FeO(熔点1 370 ℃)和Cu2O(熔点1 230 ℃)的熔点相对较低,因此它们也能降低渣的熔点和黏度。

从实际生产情况来看,Ca的含量在1%~1.5%为宜(Ca可以提高到2%以上,但含Ca高的炉渣在熔池区很容易粘结在热电偶处,使热电偶显示温度偏低,还会降低炉渣对磁性铁的溶解度,不利于磁性铁的控制)。向ISA炉炉渣中加入石灰石,可有效破坏二氧化硅分子和铁分子的黏结性从而进一步降低炉渣的熔点,只要炉渣中石英石、氧化亚铁和石灰石混合适当,就可以把炉渣熔点降低到1 093 ℃左右。然而,过量的石英石或者石灰石会使炉渣混合物的熔点超过最低熔点,最终又再一次使熔点温度开始上升。这就是为什么当硅铁比为0.95~1时,炉渣中的磁铁矿含量有时候依然还相当高的原因。如果炉渣中的石灰石含量高于8%到10%时,磁铁矿的含量也会增高。

石英石和石灰石并不是影响二氧化硅分子和氧化亚铁分子黏结性的唯一化合物,氧化铝(Al2O3)和氧化镁(MgO)同样也会改变炉渣性质。少量Al2O3、MgO能降低炉渣的黏度,但当MgO的含量达到3%或Al2O3的含量达到6%时,炉渣的黏度和熔点会急剧升高,造成铜渣分离不彻底、加剧金属的机械夹带损失、排放困难等问题。

3 杂质元素对Cu、Au、Ag回收率的影响机理

Cu、Au、Ag同属元素周期表Ⅰ类副族元素,都是很强的正电元素,物理、化学性质有很多相似之处,可以任意比例形成固溶体合金。

Cu的熔点为1 083 ℃,沸点为2 595 ℃,密度为8.9 g/cm3,其在熔点时的蒸汽压仅为1.599 6 Pa,在冶炼温度下几乎不挥发,而冶炼过程中发生的损失多为烟尘和炉渣的机械夹带损失。

Au是所有金属中最稳定的金属元素,其熔点为1 064 ℃,沸点为2 860 ℃,密度为19.29~19.37 g/cm3,在冶金炉中(温度1 100~1 250 ℃)冶炼时,它的挥发损失很小,约为0.01%~0.025%,但当炉料中含有Pb、Zn、As、Sb等易挥发性金属杂质存在时,Au的损失会随之相应升高[3]。

Ag是所有金属中导电性能最好的金属元素,其熔点为960.8 ℃,沸点为2 210 ℃,密度为10.49 g/cm3。在冶金炉中熔炼时银会被氧化并具有一定的挥发性,但当有贱金属存在时,氧化银很快又会被还原。在正常冶炼(炉温1 100~1 300 ℃)的条件下,银的挥发损失一般小于1%。但当氧化很强烈、炉料中含有较多的Pb、Zn、As、Sb、Cl等易挥发金属杂质时,银的损失会增大,尤其是有Cl-存在时,会生成AgCl,AgCl的熔点455 ℃、沸点1 550 ℃、密度5.56 g/cm3,高温下银会被包裹在炉渣NaCl-AgCl固熔体中带走[3]。在熔炼过程中银的损失达3%~7%, 甚至更高,主要是随气相、烟尘挥发及炉渣带走造成的损失。

火法冶炼过程中,在长时间的强烈搅拌和氧化条件下,高速的烟气气流及升华的杂质元素不可避免地会夹带、卷走部分Cu、Au、Ag的微细颗粒,使有价金属的挥发损失量增大,这与通过工序回收率的周期性测算和烟尘、烟气成分的适时跟踪取样分析结果一致。入炉物料杂质含量越高、返尘量越多、生产作业周期越长、直收率越低,Cu、Au、Ag的损失量就会越多,回收率也越低。

监测数据与计算结果显示,Cu、Au、Ag随烟气带走的损失分别为0.057%、0.023%、0.268%,随炉渣浮选尾砂带走的损失分别为1.321%、0.02%、0.168%,这些监测数据与上述观点和计算结果吻合。少量Au、Ag和Pt等贵金属在硫化矿中有极少量以氯化物形态存在,它们可溶于渣中,不过其量极少。

工序越多,铜、金、银的回收率越低;各工序直收率越低,铜、金、银回收率越低。因此,直观的讲,要提高冶炼铜、金、银回收率,必须从减少炼铜工序和提高各工序直收率入手。

4 结论

通过对杂质元素在铜火法冶炼过程中的行为、分布规律及对回收率影响的考查和分析,可得出以下结论。

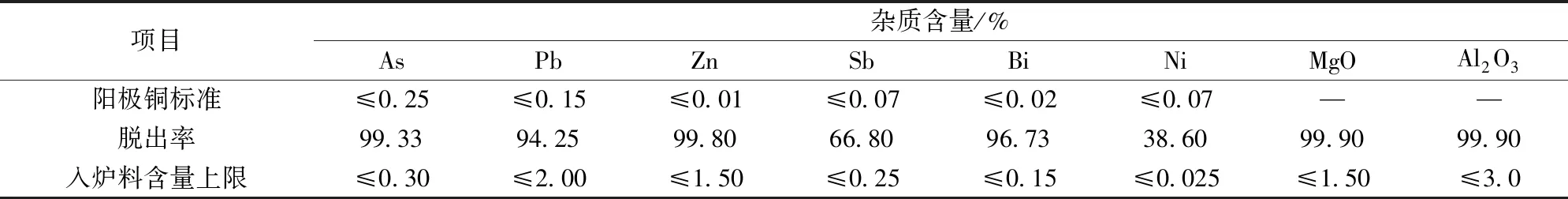

1)入炉原料杂质控制范围见表3。表3中杂质元素的控制上限是原料采购及配料的依据,不能超过此范围,否则必然导致生产工艺、设备及金属回收率受到影响,导致成本上升。尤其是砷含量,必须严格控制。

2)返尘及阳极炉返渣单独处理,是消除杂质危害的一项有效措施。实际生产过程中有很大一部分杂质是随烟尘和返渣返回冶炼系统循环的,造成杂质富集。将这些返回品单独进行脱杂处理可有效地降低杂质带来的危害。

3)As、Pb、Zn、Sb、Bi、Cl等易挥发杂质对Cu回收率的影响可忽略不计,但对Au、Ag的回收率影响较大。在冶炼过程中,Au的挥发损失很小(约为0.01%~0.025%),Ag会被氧化并具有一定的挥发性(挥发损失一般小于1%),但在强氧化氛围、炉料中As、Pb、Zn、Sb、Bi、Cl等易挥发杂质较多时, Au、Ag会被包裹在炉渣的固熔体中挥发带走而加剧损失[3]。

表3 阳极铜标准及入炉原料杂质控制范围

4)Ca、Mg、Al等杂质主要表现为对Cu回收率的影响较大,其直接影响的是渣型,渣型恶化将导致铜在渣中的溶解损失和机械夹带损失加剧。这三种杂质都是以各种SiO2化合物的形式进入炉渣。钙、镁有限固溶于铜,但铝能与铜形成连续固溶体,铝比钙、镁难脱除。它们的存在有利有弊,渣中含有少量的CaO和Al2O3能降低硫化物在渣中的溶解度,利于铜渣分离,其中Ca对降低熔体的黏度、增加熔体的流动性有益;Mg会提高熔体的熔点;Al介于前二者之间。但实际生产过程中,钙、镁、铝的含量不能超过控制上限,否则其负作用会很快凸显。

5)在火法精炼的氧化阶段将含CaCO356%、CaO11%、Na2CO333%的碱性助熔剂吹入熔融发泡的铜液中(7 kg/tCu)可脱除90%的砷和70%的锑。氧化阶段往阳极炉中吹入硅石助熔剂和固态电炉渣可脱除铜液中的部分铅(如果将铅含量从0.6%降到0.15%,每吨铜中需加入1 kg硅石助熔剂和1 kg电炉渣)。

6)采购原料中最需要严格限制的是碲和铋,这两种元素几乎不溶于固态铜,它们在浇铸和凝固时会形成不同的晶界相。碲主要以Cu2Te的形式存在,而铋则以纯Bi的形式存在,这些相非常脆,容易引起裂纹,导致浇铸出的阳极板拉伸性能较差,容易开裂、脆断[4]。