从富铟粗铅中富集铟的工艺改造

2019-08-30徐海

徐 海

(中冶葫芦岛有色金属集团有限公司, 辽宁 葫芦岛 125003)

在粗锌精炼过程中,高沸点金属铟富集在粗铅中。由于铟与大多数杂质金属对氧的亲和力比铅大,在一定温度下加入氧化剂,使铟与其他金属优先氧化进入浮渣中,从而可达到富集铟和精炼铅的作用。

中冶葫芦岛有色金属集团公司综合利用厂原采用空气氧化法富集铟,该工艺有多年的生产历史,虽然稳定可靠,但存在铟回收率低、劳动强度大、环境污染严重、能耗高等问题。后来,该厂通过采用NaNO3代替压缩空气做氧化剂、加大熔炼锅等措施,取得了预期的效果。

1 改造前基本工艺流程

1.1 富铟粗铅化学成份

富铟粗铅化学成份见表1。

表1 富铟粗铅化学成份 %

1.2 改造前工艺流程

在850~900 ℃温度条件下,向富铟粗铅熔液中鼓入压缩空气,压缩空气中的氧与铟、锌等金属优先氧化进入浮渣中,从而达到富集铟和精炼铅的作用。含铟氧化物浮在铅液表面,人工用捞勺捞出,液体铅直接铸锭,烟尘经布袋收尘后排空。由于含铟浮渣的粒度比较大,含铟浮渣经球磨机磨碎后才能进入硫酸浸出工序。主要的化学反应式见式(1)~(5)[1]。

(1)

(2)

(3)

(4)

(5)

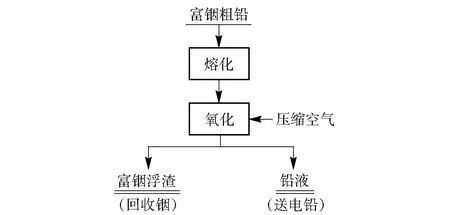

改造前富铟粗铅富集铟工艺流程简图见图1[2-3]。

图1 改造前富铟粗铅富集铟工艺流程图

2 改造前的富集铟工艺存在的问题

从粗铅中富集铟的工艺在改造前存在如下问题。

1)在粗铅的吹炼过程中,温度高达800~900 ℃,铅挥发量大,现场环境恶劣,铅害十分严重。

2)处理量小,每炉处理量仅为800 kg,生产效率低,劳动强度大。

3)在球磨的过程中,烟尘飞扬损失大。

4)铟浸出效率低,渣中含铟高达0.3%。

5)铟的回收率低,从粗铅到电铟,铟的回收率仅为79%左右。

3 改造的思路及改造的内容

3.1 改造的思路

通过降低操作温度,降低铅的挥发,减少对操作人员的危害;通过取消磨矿工序,减少烟尘的飞扬损失,从而达到提高回收率的目的。

3.2 改造的内容

3.2.1 增加熔析法除锌

含铟粗铅在铅锅中溶化后,利用铅、锌密度与熔点相差比较大的特点先用熔析法除锌,使铅锌得到初步分离。之后,再往熔析除锌后的铅液中加入氢氧化钠造渣,进行二次除锌。

3.2.2 用NaNO3+NaOH作氧化剂取代压缩空气

要达到从富铟粗铅中使铟氧化进入渣中,在降低温度的条件下,采用的氧化剂的氧化能力必须比空气要强。采用NaNO3作氧化剂,同时在NaOH保护下,可在较低的温度条件下(400~500 ℃)使铟氧化进入浮渣中,实现铟、铅的初步分离。

该工艺的基本原理是片碱和硝酸钠在450 ℃以上的高温条件下与粗铅中的砷、锡、锑、锌、铟等金属发生氧化反应,形成浮渣,并与铅液分离。

发生的化学反应见式(6)~(11)[4-5]。

(6)

(7)

(8)

(9)

(10)

(11)

一些铅也被氧化生成铅酸钠(Na2PbO2),但其中的Pb最后又被Sn、As、Sb等金属置换出来,见化学反应式(12)~(16)[4-5]。

(12)

(13)

(14)

(15)

(16)

3.2.3 对设备进行升级改造

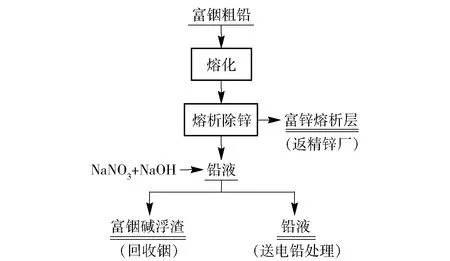

改造后的主要生产设备见表2。改造后富铟粗铅回收铟的工艺流程见图2。

表2 改造后的主要生产设备

图2 改造后富铟粗铅富集铟工艺流程图

4 改造的效果

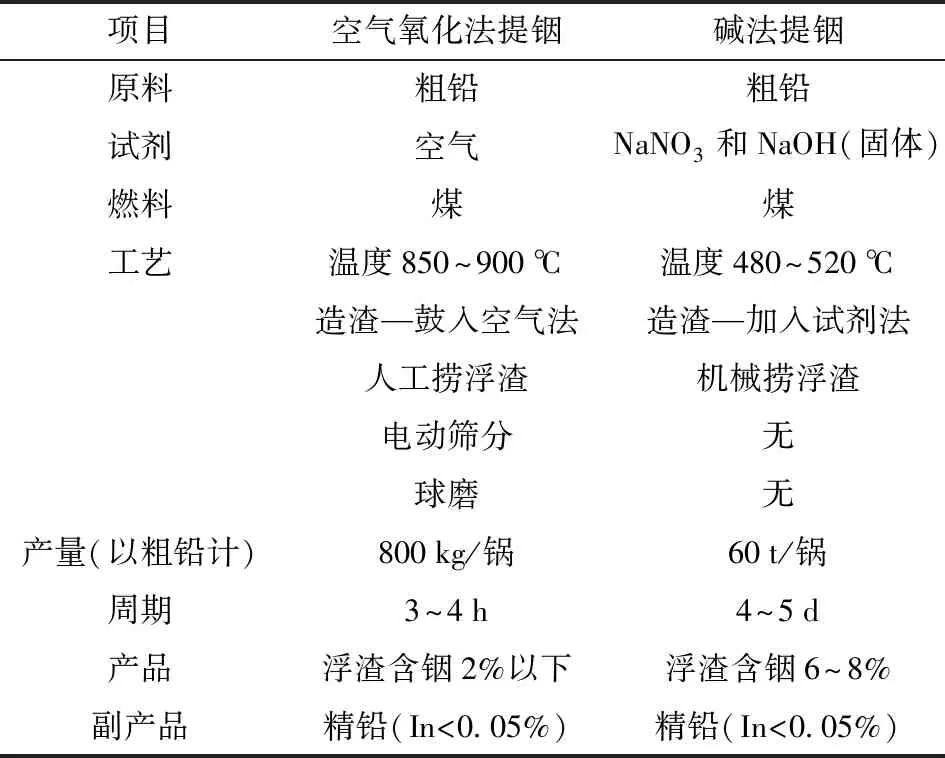

4.1 空气氧化法和碱性提铟法操作条件对比

空气氧化法和碱性提铟法技术操作条件对比见表3。

4.2 改造后的效果

1)降低了操作温度,减少了能源的消耗。由于硝酸钠的活性比氧的活性高,因此,从富铟粗铅中富集铟时操作温度比较低。

表3 空气氧化法和碱性提铟法技术操作条件

2)减少了铅的挥发。操作温度越高,铅的挥发就越严重。由于碱法富集铟比空气氧化法富集铟的操作温度降低,从而降低了铅的蒸汽挥发。另外,在空气氧化法富集铟的过程中,鼓入的空气溢出液面时,会增加铅蒸汽的挥发。而碱法富集铟的过程中,加入NaOH,使融熔的NaOH覆盖在铅液表面,可以有效地降低铅蒸汽挥发。

3)降低了劳动强度。由于空气氧化法处理粗铅工序设备配置不够,捞渣和出铅必须由人工进行,操作人员的劳动强度比较大。而碱法提铟使用吊车加料和捞渣,液体铅直接用泵打出。

4)增加了处理量,简化了操作过程。空气氧化法处理量800 kg/锅,周期3~4 h;碱性提铟法处理量60 t/锅,周期4~5 d。处理同样的粗铅物料,空气氧化法必须多次循环操作,升温、降温交替进行,能源消耗大,浪费也多;碱法提铟一次性操作,相对能源浪费少。另外,处理相同量的粗铅物料,鼓风法耗工时长,工作效率低;碱法缩短了工时,间接增加了经济效益。

5)简化了含铟浮渣预处理过程。空气氧化法产出的浮渣(主要PbO),颗粒比较大,直接进行浸出,反应比较缓慢,因此,必须经过电动筛分,筛出比较大的颗粒,再经过球磨机磨成符合浸出粒度要求的浮渣。电动筛分和球磨时产生了大量的粉尘,带走很多含铟物料。尽管采用布袋收尘器加以回收,但物料损失在所难免,使铟的回收率降低。此外,飞扬的粉尘污染环境严重,对操作人员的身体健康造成极大危害。碱性提铟产生的浮渣粒度虽然较大,但结构疏松,可以满足浸出的要求。

6)提高了浮渣铟含量,减少了铟在浸出渣中的损失。空气氧化法产出的浮渣,一般含铟量在2.0%以下,而且浮渣品位受粗铅品位的影响比较大。如果粗铅品位比较低,产出的浮渣含铟会更低。碱性提铟法提升了产出的浮渣品位,一般情况下,浮渣含铟量在6%~8%。而浸出效率与原料的含铟量有直接的关系,原料中含铟越高,浸出效率越高。由于空气氧化法提铟产出的物料含铟约在2.0%以下,浸出液经过多次循环浸出富集,浸出液中含铟量才能达到置换的要求,其操作异常繁琐;由于物料含铟低,含铅高,产生的铅泥量大,铅泥里含铟量达到了0.2%左右,造成铟的损失,降低了铟的回收率。碱法提铟法产出的物料含铟量达到了6%~8%,杂质含量少,经过一次性浸出,浸出液中含铟量就可以达到要求,操作简单,铟的损失量少;产生铅泥量相对较少,相对损失的铟减少,提高了铟的回收率。

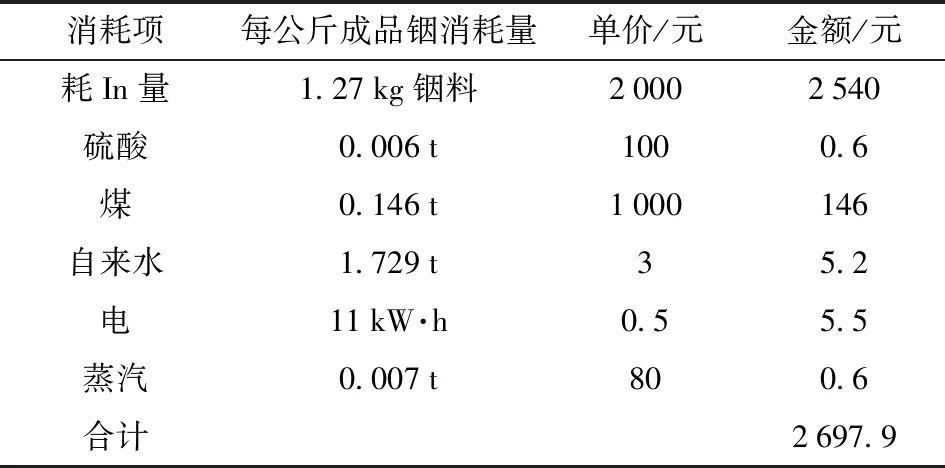

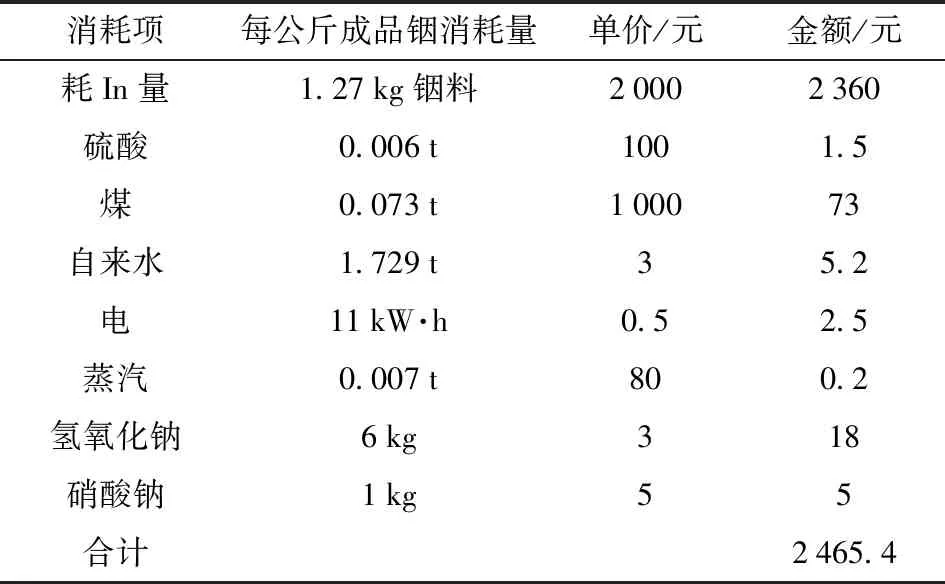

7)降低了电铟的生产成本。以生产1 kg电铟计算,空气氧化法经济技术指标见表4,碱性提铟法经济技术指标见表5。表4和表5的数据表明,空气氧化法的成本约为2 697.9元/kg铟,碱性提铟法氧化法的成本约为2 465.4元/kg铟,两者之间相差232.5元/kg铟。

表4 空气氧化法经济技术指标

表5 碱性提铟法经济技术指标

5 结论

中冶葫芦岛有色金属集团有限公司综合利用厂在从富铟粗铅中富集铟的工艺中,采用NaOH+NaNO3代替空气作氧化剂,操作温度从850~900 ℃降低到了480~520 ℃,减少了能源消耗和铅的挥发,降低了劳动强度,简化了操作流程,提高了浮渣铟含量和铟的回收率,并且将电铟的生产成本从2 697.9元/kg铟降低到了2 465.4元/kg铟。以年产8 t铟计算,每年增加经济效益186万元。