隔水管试压检测过程中自动对位控制系统研究

2019-08-30艾志久张志东敬佳佳

艾志久,张志东,,敬佳佳

(1.西南石油大学 机电工程学院,成都 610500;2.中国石油川庆钻探工程有限公司安全环保质量监督检测研究院,广汉 618300)

0 引言

在海洋油气勘探开发装备中隔水管是核心装置之一。所谓隔水管,是指连接海底井口与钻井船或钻井平台之间的导管,是钻采作业时循环泥浆的安全通道[1]。由于我国材料、设计、制造、检验、评价等技术水平相对落后,一直以来隔水管的生产制造被个别国外石油装备公司所垄断,国内隔水管及其配套产品完全依赖进 口[1~5]。

对于隔水管而言,其试制样品和产品的检验检测工作,是验证其综合性能的关键环节,按照相关设计、制造、质量管理等要求,不仅需要对隔水管的基体材质、零部件等进行全面的性能检验,同时还需要对隔水管进行整体承压能力、两端法兰密封组件性能、疲劳性能等进行试验验证。然而,由于国内没有隔水管的设计制造基础,相关的检测及性能评价技术也属于技术空白。因此,在隔水管研制过程中,亟需同步开发这些配套检测及性能评价装备,以满足研制过程中样品的性能测试和成熟产品的出厂检验。

本文针对隔水管检测中的自动对位问题建立了封堵装置的空间6自由度动力学模型,利用双目视觉获取封堵端与隔水管之间的相对位姿,并根据试压封堵装置的机构特征提出了基于模糊PID的对位控制策略。

1 隔水管试压装置动力学模型

注水端封堵装置与试压端封堵装置均可利用空间六自由度刚体模型进行描述,因此本文只对注水端封堵装置进行研究。通过高精度自动检测与控制调节使封堵与隔水管公头法兰端面自动对位。

为了清楚地描述封堵装置的运动,选取两个坐标系,即动坐标系o-xyz和静坐标系O-XYZ。选取动坐标系的坐标原点为封堵转置的几何中心,坐标轴的方向始终与装置的惯性主轴方向平行。将静坐标系(又称参考坐标)固定在封堵装置底座上。

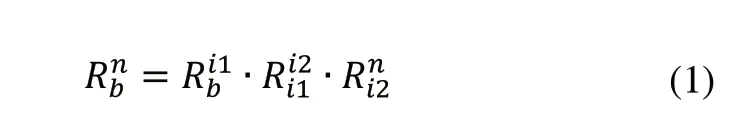

使用欧拉角来描述封堵装置的姿态,按照特定顺序(Z-Y-X/3-2-1)进行转动,这一过程旋转的三个欧拉角依次用ψ、θ和φ进行表示,具体定义如图1所示。

图1 坐标转换示意图

旋转运动由欧拉运动方程描述,定义ω=[p,q,r]' 为动坐标系下的角速度,则:

其中,

根据牛顿-欧拉方程,封堵装置的动力学模型可以由式(4)、式(5)表示。

其中,J=diag(Jxx,Jyy,Jzz)为封堵装置的惯量矩阵。F为封堵装置受到的外力和,m为装置质量,Vb是装置的移动速度,Γ为装置相对于地面坐标系的相对动 量矩。

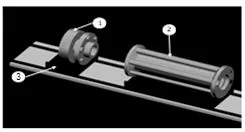

2 电机模型

电机的电气方程和机械方程分别为:

其中,T=Cria,J为折算到电动机轴上的总转动惯量,Ce为电机电势系数。把式(6)、式(7)进行拉普拉斯变换,并进行计算整理得直流电机转速相对于输入电压的传递函数模型为:

3 图像测量

隔水管对接控制需要检测隔水管的空间姿态,本文采用双目视觉技术进行隔水管端面空间姿态的测试。

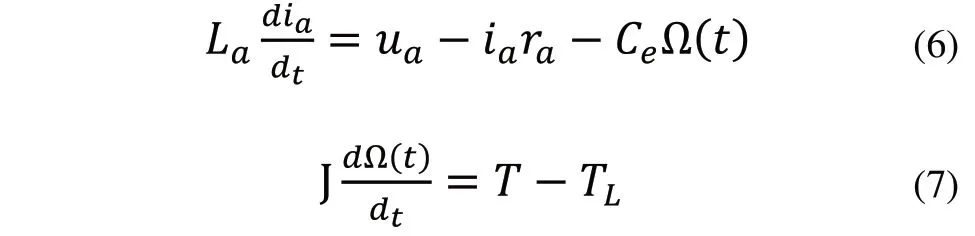

对位检测系统方案如图2所示。其中①为试压端封堵装置,②为被试隔水管,③为导轨。按照上述模型,机器视觉系统将自动完成数据采集、图像预处理、平行度确认、误差获取等工作。

图2 自动对位检测系统模型示意图

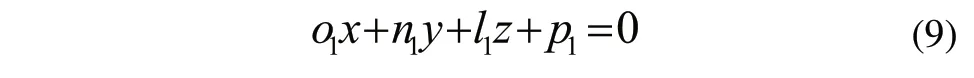

要实现对接面平行对准,则必须计算出两端面所在平面的相对夹角大小,然后根据夹角来调整隔水管注水端法兰面使得两法兰面平行对准。

为此,不妨设法兰端面特征圆圆心的坐标(xi,yi,zi),其中i=1,2,…,6,选其中3个特征点的坐标分别为A1(x1,y1,z1),B1(x2,y2,z2),C1(x3,y3,z3),现设隔水管法兰面的平面方程为:

则特征点三维坐标满足平面方程(10):

由方程组(10)可解得隔水管法兰面的平面方程参数。则隔水管注水端法兰面的平面法向量为:=(o1,n1,l1),同理可得到隔水管法兰面的法向量=(o2,n2,l2)。

由此可以通过双目视觉模型,采用所得相关参数定义该理想位姿为基准位姿,并使用x,y,θ表示,那么最终的移动偏差量( x, y,θ)可由下式计算得到:

其中x,y为法兰端面中心坐标,θ为法兰端面所处的方位角。再使用x',y',θ'表示隔水管对接过程中从实时图像中检测到的位姿,那么在全局坐标系中,给出使封堵配合隔水管法兰端面径向对中的位移向量可表示为(- x,- y,0),旋转向可表示量为(0,0, - θ)。

4 模糊PID控制系统

4.1 模糊PID

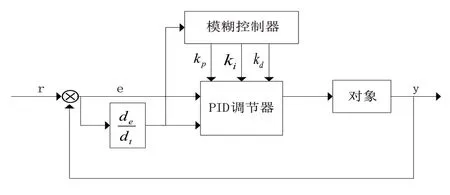

传统的PID控制方法针对的鲁棒性不够理想。因此,为了完善控制系统经常将普通PID控制器和模糊控制器结合使用,提高控制系统的性能[6]。其工作原理如图6所示。

图6 模糊PID控制原理图

模糊PID控制是找出PID三个参数kp、ki、kd与误差e和误差变化率ec之间的模糊关系,在运行中通过不断检测e和ec,根据模糊控制规则来对三个参数进行在线修改,以满足不同e和ec时对控制参数的不同要求,而使被控对象有良好的动、静态性能。

4.2 姿态调节的模糊解耦

由于隔水管外形尺寸较大,而且各执行机构本身的加工、装配存在误差,这将导致机构X、Y、Z三轴之间并非完全垂直,故在姿态的调节上存在耦合问题。因此,在控制系统中需要利用模糊解耦算法解决耦合 问题。

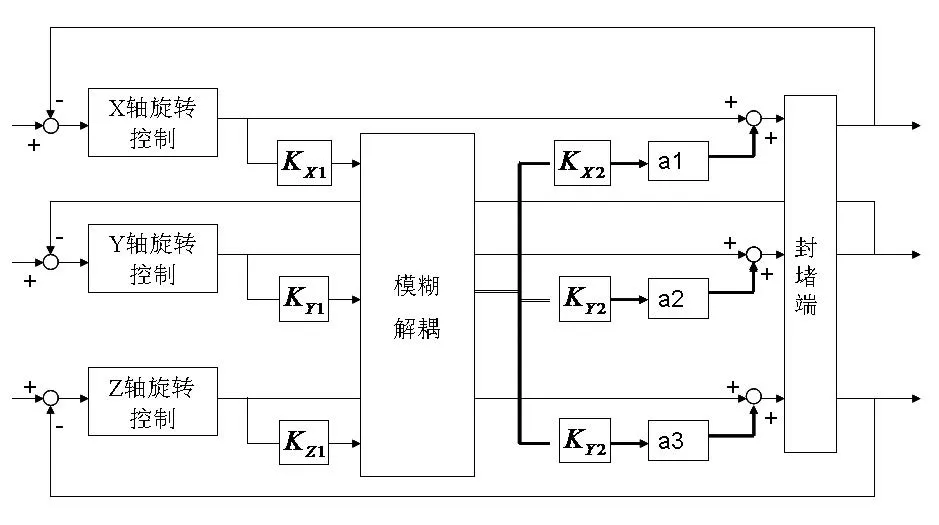

将解耦后的系统作为新的被控对象而不改变系统本身特性,加入模糊解耦补偿器的控制系统结构如图7所示。

图7 包含模糊解耦补偿作用的系统框图

模糊解耦补偿器可以看作一个MISO模糊控制器,通过调节参数KX1、KY1、KZ1作为模糊解耦补偿器的输入,该补偿器的输出量通过KX2、KY2、KZ2的调节后与各轴旋转控制器的控制量叠加。其中数a1、a2、a3的取值为1或者-1,该变量的决定了对旋转控制器的输出补偿的符号。

将模糊解耦补偿器的被控变量的误差以及误差的变化率作为输入语言变量,将对象的控制量作为模糊解耦补偿器的输出语言变量。模糊解耦补偿器的输入输出语言变量的模糊子集表示为{NB,NM,NS,O,PS,PM,PB}。

4.3 模糊化与解模糊规则的选取

4.3.1 模糊化规则

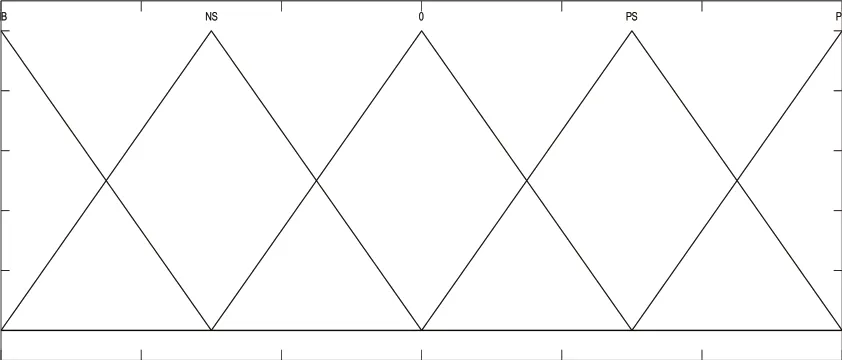

通常采用隶属度法对连续输入信号进行模糊化,即将精确输入量通过查表或者函数计算所得的隶属度值作为模糊化后的值。

为了减小计算量,增加控制的实时性,并设置误差E的隶属函数为三角形隶属函数,如图8所示。

图8 误差变量E的隶属度曲线

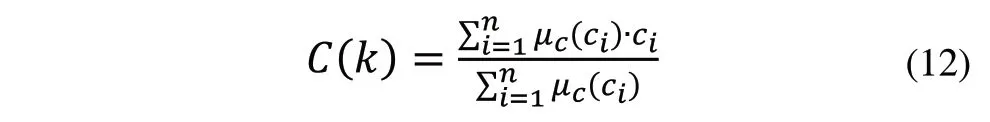

4.3.2 解模糊化规则

在重心法去模糊化中,每一个由模糊控制器产生的模糊结论都会对最终输出的结论有影响,它更符合人类的思维方式[9]。因此本文采用重心法,重心法去模糊化过程可描述为将每个模糊控制器得出的结论乘其隶属程度,将这些结果求和后除总隶属程度之和得出最终的结论,公式如下:

式(15)中,n为输出模糊集中元素个数;μc(ci)为ci元素的隶属度;ci为输出模糊集中的元素。

5 实验分析

5.1 视觉自动对位检测系统试验分析

在试验时,利用本装置对H级3米长隔水管(试验样品)进行了现场试验。为验证检测系统的精度,在现场通过人工精准控制自由度的方式,对已对位的隔水管进行角度为5.00°的旋转,对旋转后的隔水管进行法兰端特征圆圆心的计算,得出旋转后隔水管法兰端面所在平面方程。计算得出两平面的测试夹角大小为5.09°,误差仅为1.8%(0.09°),符合隔水管自动对接过程中端面平行度检测的设计精度要求。

计算出精确的隔水管对接控制时需要执行的移动偏差和角度偏差。通过模板计算,计算出待测端面的位姿、角度偏差eθ以及移动偏差ex和ey,检测结果如表1 所示。

表1 检测偏差值

图9 角度误差随时间的变化图

图10 位置误差随时间的变化

图11 封堵与隔水管法兰之间相对位移随时间的变化

5.2 模糊PID对位控制系统试验分析

封堵与隔水管法兰之间角度误差、位置误差随时间变化曲线如图9和图10所示,封堵与隔水管法兰之间相对位移随时间的变化曲线如图11所示。

由图9可知:在初始对位阶段,经过90s后角度误差快速减小;当两端面之间的角度误差小于1°后,系统认为两端面已经处于平行状态,且各副管位置已对中。由图10可知,在调整角度误差时位置误差误差未做调整。位置误差在100s的时间减小到0.3mm以内,达到了精度要求。由图11可知,在位置误差调整的同时,注水端与隔水管开始靠近。

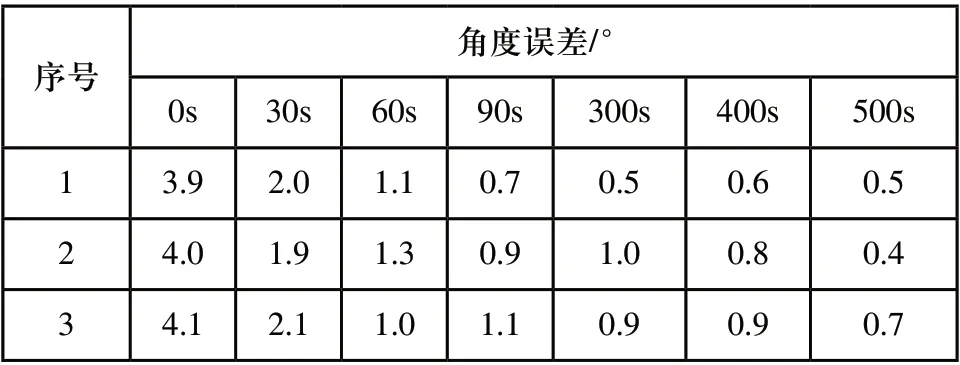

为了验证自动对位系统的稳定性与可靠性,对系统进行10次试验,将角度误差随时间变化的数据记录在表2中。由表2可知,10次试验角度误差的初始值不同,但经过400s的调节,角度误差都能小于1°,并且可以稳定在0°~1°的误差带以内。因此,可以表明该系统的稳定性与可靠性。

表2 多次试验结果角度分析

表2(续)

6 结论

本文针对空间6自由度的隔水管,利用模糊解耦消除其各轴之间的耦合,从而针对每个轴设计模糊PID控制器以实现隔水管的自动对位。对位过程中采用双目视觉对位置及平行度进行实时检测,从而提高了装置的自动化水平和工作效率。一定程度上解决了试压装置的关键技术问题,达到了预期的要求。