高压分层注入封隔器的研制与应用

2019-08-30秦世群宋保建范喜群马宏伟

秦世群, 宋保建, 范喜群, 马宏伟, 刘 磊,张 华

(河南油田分公司)

双河油田已经过40年的开采,非均质严重,细分注水、细分酸化是目前在高含水期开采的主要手段。目前用的Y341-115注水封隔器在坐封时,洗井阀处于关闭状态,在双河油田的江河区块,注入启动压力高,超过20 MPa以上,由于水是不可压缩的,胶筒压缩距达不到最大值,坐封不好,从而影响到封隔器的密封性;其次是封隔器胶筒肩部保护结构采用的是单层1.5 mm紫铜碗保护结构,坐封后,与套管内壁单边还存在3 mm间隙,没有完全保护住胶筒;还有胶筒自身耐压性能不够好,主要表现在因地层启动压力高,封隔器坐封不好,密封性下降;在分层酸化时因施工压力高、施工时间长,封隔器失效;在分层注水时,因注水压力高,导致封隔器有效期短。针对Y341-115封隔器在江河区块的应用缺点,优化设计了封隔器的洗井阀控制销钉机构、紫铜碗胶筒保护机构及优选出胶筒配方,最终使封隔器满足该区块的分层注水、分层酸化工艺的需求。

一、技术分析

1.结构

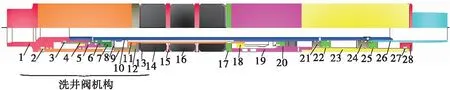

高压分层注入封隔器为液压坐封、上提管柱解封的多用途封隔器,主要由洗井阀机构、坐封机构、胶筒肩部保护机构及胶筒锁紧机构等组成[1-9],其结构如图1所示。

图1 Y341-115封隔器结构示意图

1 上接头 2 解封销钉 3 洗井阀销钉 4 上连接套 5 小连接套 6 洗井阀1 7 T型密封环 8 洗井阀2 9 上钢套 10 内中心管 11 外中心管 12 上挡套 13 双层紫铜碗 14 边胶筒 15 隔环 16 中胶筒 17 推环 18 锁爪 19 锁套 20 解封套 21 上活塞1 22 上活塞2 23 下钢套 24 下活塞1 25 下活塞2 26 下接头 27 防中途坐封销钉 28 底挡环

2.工作原理

2.1 封隔器坐封

按管柱设计示意图,在地面将封隔器与其它配套工具组配好下入井中,下到设计位置后,从油管打压6 MPa,剪断防中途坐封销钉,推环、锁套、上活塞1、下钢套、下活塞1一起上行,锁爪与锁套咬合,油管继续升压到10 MPa坐封封隔器,继续升压到15 MPa,剪断洗井阀销钉,上连接套、小连接套、洗井阀1、T型密封环、洗井阀2一起下行,关闭洗井阀,完成坐封过程,实现油套环空密封。

2.2 封隔器解封

解封时,上提管柱,借助胶筒与套管内壁的摩擦力,先剪断解封销钉,继续上提管柱,上接头、内中心管、解封套等配件一起上行,上钢套、上挡套、双层紫铜碗、胶筒、外中心管、锁爪等配件相对静止不动,当解封套与锁爪接触时,强迫使锁爪内收,锁爪牙齿离开锁套,胶筒回弹,完成解封过程。

3.技术特点

3.1 洗井阀机构

主要由洗井阀销钉、上连接套、小连接套、洗井阀1、T型密封圈、洗井阀2、上钢套、上挡套配件组成,如图1。

这时各级封隔器洗井阀处于打开状态,在打油压10 MPa坐封压力时,上活塞1、下活塞1上移,压缩胶筒排出的液体经洗井通道、经洗井阀排出到最上级封隔器油套环空里,不受地层启动压力高的影响,实现各级封隔器可靠坐封,提高封隔器密封性。继续升压到15 MPa左右时,剪断洗井阀销钉,关闭洗井阀。

3.2 胶筒肩部保护机构

胶筒肩部保护机构采用双层紫铜碗叠加而成,内外紫铜碗厚2 mm[10],如图2所示。

图2 双层紫铜碗结构 图3 内紫铜碗左视图

内紫铜碗经线切割成12等份,如图3,胶筒挤压铜碗时,不损坏胶筒。当坐封时,压缩胶筒,胶筒也挤压双层紫铜碗,双层紫铜碗翻转,充填封隔器上的上挡套和推环与套管内壁之间的间隙,充填后,单边间隙仅为0.5 mm(目前封隔器单边间隙为3 mm),很好地保护了胶筒,那么胶筒在长时间承受压差时,不易损坏。

3.3 胶筒胶料配方的优选

充分与胶筒厂家联合攻关,首先设计一套工装,用于试验胶筒。方法是将胶筒(双层紫铜碗)装在工装上,放在油浸试验装置里,油浸试验装置升温到120℃,浸泡2 h,坐封胶筒并锁紧,第一次打下压25 MPa,稳压 1 h,观察稳压情况;放压,打上压25 MPa,稳压1 h,观察稳压情况。第二次打下压30 MPa,稳压1 h,观察稳压情况;放压,打上压30 MPa,稳压1 h,观察稳压情况,每次升压5 MPa,直到55 MPa,如密封,再提高3℃温度,循环上下打压,直到不密封为止。针对不同配方的胶筒,采用如此方法,最终筛选出的胶筒在140℃下,胶筒耐压差55 MPa密封良好。而双河油田最高温度为132℃,因此该胶筒能满足现场的要求。

二、室内试验

在现场应用前,首先要进行室内试验,在常温下,验证该封隔器的性能特点是否可靠,主要进行坐封性能、密封性能和解封性能试验。

1. 坐封性能

首先要在上接头和洗井阀2之间装一个挡环,阻止洗井阀回退,封隔器组装好后,下部连接丝堵,上部连接试压管线,放入试验装置里,向试压管线打压10 MPa,稳压5 min,再升压到15 MPa,稳压5 min,完成坐封。

2.密封性能

卸掉上接头上的试压管线,打下压50 MPa,稳压30 min后,压降0.4 MPa;卸掉下接头上的丝堵,装在上接头上,打上压50 MPa,稳压30 min后,压降也为0.4 MPa。经过试验,在15 MPa坐封压力下,坐封可靠,达到密封要求。

3.解封性能

固定好试验工装,在封隔器(1个M12黄铜解封销钉)上接头装上油管短节,上提油管短节,当上提负荷到160 kN时,封隔器解封。

从上述三步室内试验环节上看出,达到设计要求,为现场应用提供依据。

三、现场应用

1.施工工艺

(1)入井前准备。按照施工设计要求,对井筒进行通井、刮管、洗井作业,对每只封隔器进行室内试压3 MPa,检验封隔器是否有漏失点,按管柱图在地面组配各配套工具,为下井做好准备。

(2)坐封。当注水、酸化、压裂管柱下到设计位置后,先要坐封隔器,油管打压10 MPa,稳压5 min,缓慢升压到15 MPa,剪断洗井阀销钉,完成封隔器坐封。按照注水、酸化、压裂施工设计要求施工。

(3)解封。需要起管柱时,直接上提管柱,借助胶筒与套管壁的摩擦力,剪断解封销钉,继续上提管柱,解封套使锁爪内收,胶筒回弹,完成解封过程。

2.现场应用

截止到2017年12月,该封隔器已在现场应用了12口井,其中分层注水7口井,五级五段1口井,三级三段2口井,二级二段4口井,最高注水压力37 MPa,工艺成功率100%,有效期在2年以上。分层压裂3口井,三级三段1口,二级二段2口井,最高施工压力达87 MPa,工艺成功率100%,每口井安全起出。分层酸化2口井,三级三段酸化1口井,二级二段1口井,工艺成功率100%,最高施工压力43 MPa。该封隔器在额定坐封压力下,密封性能可靠,达到现场应用要求。

四、结论

(1)高压注入封隔器采用洗井阀机构,实现坐封可靠,封堵密封性好。

(2)双层紫铜碗胶筒肩部保护机构,有效地解决了胶筒防突问题,提高了封隔器的耐温耐压性能。

(3)室内及现场应用结果表明,高压注入封隔器在额定坐封压力下能可靠坐封,施工成功率高,有效期长,满足现场应用要求。