土库曼斯坦加尔金内什气田复杂井钻井液技术

2019-08-30邓仕奎高利华杨晓冰李华坤

邓仕奎,陈 鑫,2,高利华,2,杨晓冰,2,李华坤.2

(1中国石油川庆钻探公司土库曼斯坦分公司 2中国石油川庆钻探公司钻采工程技术研究院)

土库曼斯坦加尔金内什气田具有巨厚(450~700 m)、高压(压力系数1.98~2.31)盐膏层,高压(压力系数>1.35)、高产量((150~300)×104m3/d)、高含硫(0.8%~4%) “三高”储层。多个全球知名公司在该气田因处理井下复杂不成功造成多口井工程报废项目。川庆钻探公司凭借10年来在土库曼斯坦“10+2”钻井项目和“100亿商品天然气”项目钻探率100%成功经验,中标土库曼天然气康采恩公司16口井二三四开钻井液单项技术服务项目,目前技术服务5口井中2口井已成功完钻。

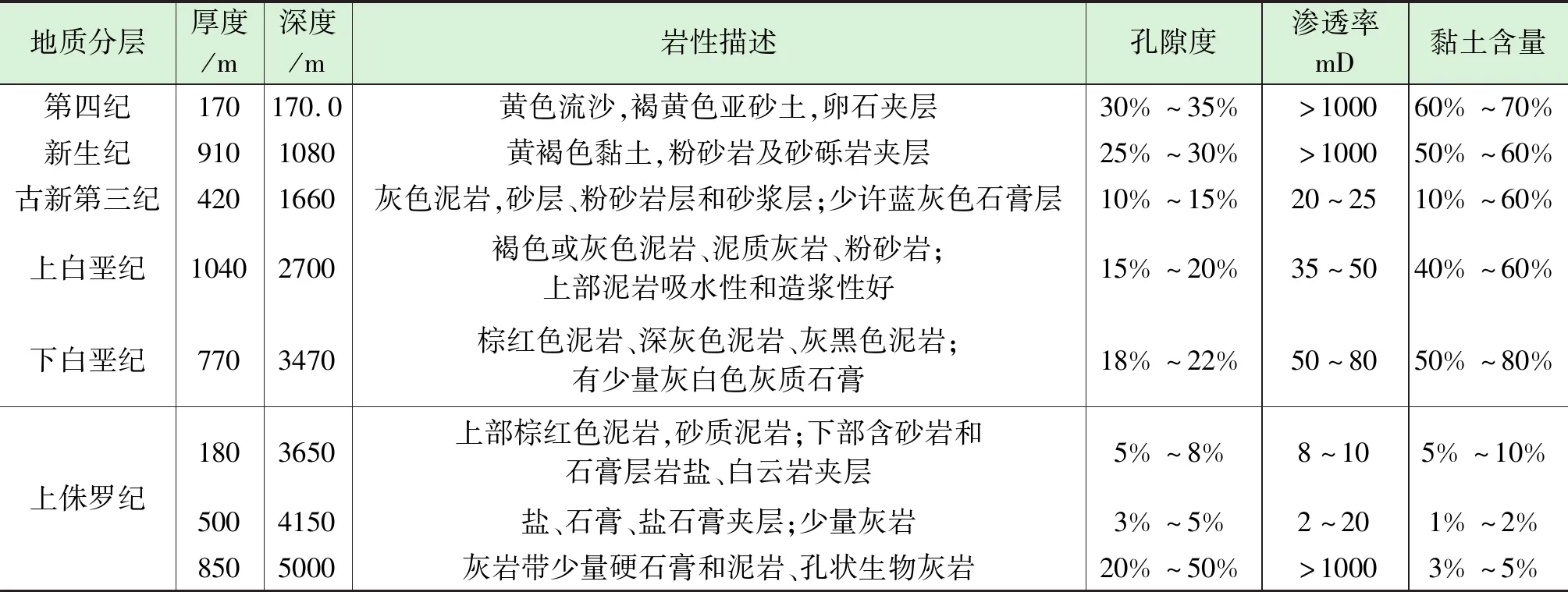

一、地质概况

地质分层、岩性描述和物化性质见表1所示。16口井一开钻头直径508 mm,井深约500 m;二开钻头直径444.5 mm,井深约3 680 m;三开钻头直径311.2 mm,井深约4 050 m;四开钻头直径215.9 mm,井深约5 000 m。

表1 土库曼加尔金内什气田地质分层、岩性描述及物化性质

二、钻井液技术难点

加尔金内什气田地层主要特点:①盐膏层以上大多属泥页岩,黏土含量高,孔隙发育,渗透率较高;②巨厚盐膏层是良好的油气盖层,顺利钻穿盐膏层是盐下油气勘探开发技术难点之一[1]。盐膏层地层压力大,钻遇高压盐水几率大;膏层蠕变缩径、塑性变形、硬石膏吸水膨胀和盐膏溶蚀污染钻井液,造成井下安全隐患;③侏罗系目的层漏喷同层,安全窗口窄,极有可能钻遇“上吐下泄”现象,井控风险高。

结合地质特性和井身结构分析,钻井液技术难点有:①盐膏层以上地层井壁吸水膨胀,泥页岩井壁垮塌和起下钻阻卡现象,钻进时极易发生钻头泥包;②环空返速低、钻屑量大,钻井液携砂要求高;井壁长时间钻井液浸泡冲刷稳定要求高;③最高密度2.45 g/cm3盐膏层钻井液全重晶石加重流动性、抗温抗盐膏污染能力和润滑防卡能力难以保证;④储层钻井液要求具有强抗高温抗硫化氢污染能力和良好的封堵润滑能力;⑤储层施工防漏堵漏,防喷,保证井控安全是重点。

三、钻井液技术方案

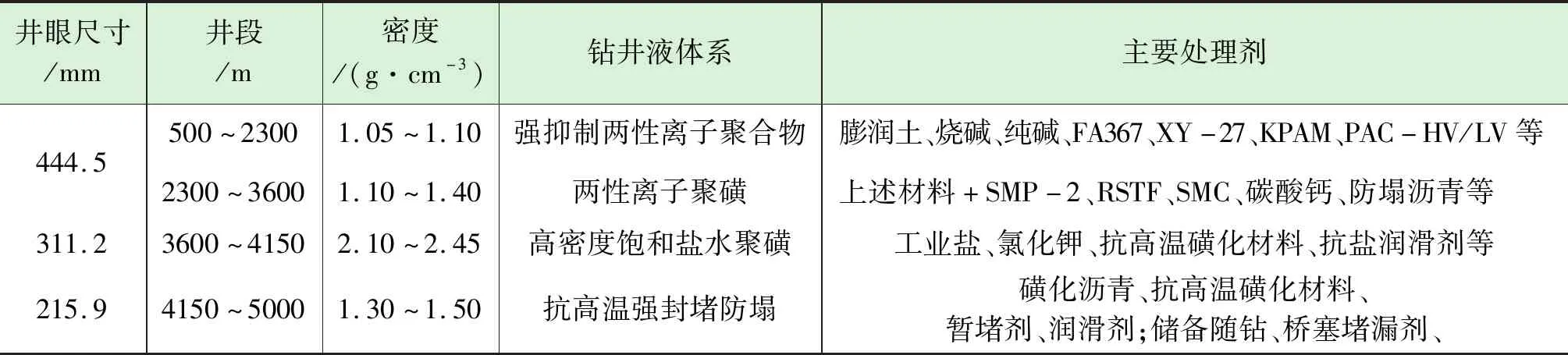

1.不同井段钻井液体系选择

针对以上技术难点,选择不同井段不同钻井液体系,利用主要处理剂如表2所示。

表2 16口井钻井项目钻井液技术方案

2.不同井段钻井液体系性能参数

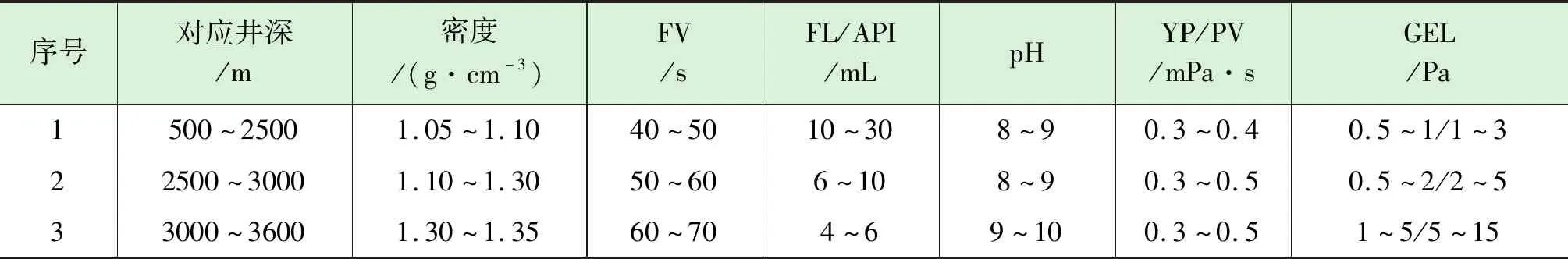

2.1 二开钻井液性能参数

二开井段采用强抑制两性离子聚合物和聚磺钻井液体系,配方主要组成:5%~7%膨润土+0.2%~0.3%FA367/KPAM+0.1%~0.2%XY-27+0.2%~0.3%JT888/PAC-HV+辅助处理剂+重晶石。性能参数要求如表3所示。

表3 二开钻井液性能参数要求

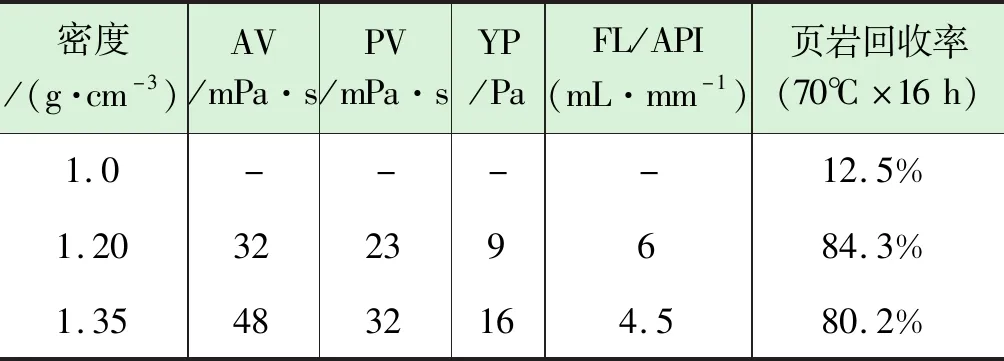

页岩膨胀试验和热滚回收试验是宏观评价泥页岩井壁稳定性的重要指标[2]。电测井径结果显示垮塌层多在2 500~3 200 m井段。故将表3中对应井深的2#、3#的钻井液制作试验样,利用高温高压页岩膨胀仪(型号HTP-2)测试页岩膨胀率,同时测试页岩热滚70℃×16 h回收率;与淡水做比较,考察体系抑制性(结果见表4)。2#样钻井液相对淡水16 h膨胀率和膨胀降低率分别为33.95%、66.05%;3#样钻井液为41.37%、58.63%。2#、3#样与淡水相比较,页岩膨胀缓慢,水化速度低且平稳,说明配方有利于井壁稳定。

由表4结果得知,2#、3#样页岩回收率分别为84.3%、80.2%,与淡水1#样页岩回收试验结果12.5%相比,体系抑制性强,防塌防卡性能好。

表4 页岩热滚回收试验结果

2.2 三开钻井液性能考察

三开井段采用高密度盐水聚磺钻井液体系,配方主要组成:2%~3%膨润土+10%~15%抗盐钙抗高温磺化材料+0.2%~0.5%聚合物护胶剂+0.1%~0.3%稀释剂+0.1%~0.3%盐重结晶抑制剂+重晶石。室内试验主要考察抗高温抗盐抗钙污染能力,试验结果见表5所示。

2.3 储层钻井液性能考察

储层井段选用抗高温聚磺封堵钻井液体系,配方主要组成:4%~5%膨润土+0.3%~0.5%PAC-HV+5%~8%抗高温磺化材料+0.2%~0.3%除硫剂+辅助材料+重晶石。

表5 三开钻井液原浆及热滚试验结果(老化条件150℃×16 h)

四、钻井液现场施工

1.二开井段钻井液施工

(1)井深2 300 m前以FA-367、XY-27、PAC-HV、JT-888、KPAM等处理剂胶液形式按循环周加入,保持体系强抑制性;井深2 300 m后加入磺化材料胶液提高抗温性和抗石膏污染能力,以聚合物材料为辅保持体系一定抑制性。

(2)井深1 000~1 500 m时加RH-4钻头防泥包剂,以防钻头泥包引起起钻拔活塞等井下复杂及影响钻井速度。

(3)为提高白垩系地层井壁稳定性,在胶液中加入适量沥青类防塌剂和细目碳酸钙,封堵地层泥岩微裂缝降低滤失量,增强体系的防塌能力。

(4)每钻进200~300 m,用黄原胶及PAC-HV配制30~50 m3稠浆清扫井底一次;并工程配合进行一次短起下钻。

(5)二开钻井液维护除去有害固相,用好四级固控设备是关键。二开中完作业可适当提高黏切保证井筒清洁和电测下套管顺利。

2.三开井段钻井液施工

(1)保持膨润土含量10~25 g/L基础上选择合理的处理剂浓度和组合搭配以及适当的碱度,抑制由于固相含量高盐度、黏土颗粒高温分散和处理剂高温降解引起钻井液稠化甚至固化。

(2)“护胶为主、降黏为辅”是高密度盐水钻井液维护指导原则[3],适当降低井浆中的膨润土含量, 以降低其发生各种污染的可能性。高密度饱和盐水钻井液由于其密度高、固相含量大, 体系本身所固有的固相容量限已被压缩至一个很窄的范围, 一旦进入体系的劣质固相来不及清除, 累积到一定程度若其超过体系固相容量上限时, 各种固相粒子极易连接形成结构, 导致钻井液的黏度和切力增加, 从而也会以污染形式表现出来[4-6]。

(3)增强抑制性保持抗高温抗盐钙污染能力,适当放大量利用磺化材料盐水胶液维护和调控高密度盐水钻井液各项流变性能。但放大量同时要控制膨润土含量和磺化材料浓度。膨润土含量和材料浓度的确定是保证高密度钻井液具有良好的流变性能的前提[7-9]。

3.储层钻井液施工

(1)钻开储层前按比例加入PPL、TYRF-1、EX-1、YX,使体系中沥青、石蜡、惰性细颗粒固相、油溶性暂堵剂合理搭配,提高滤饼质量及韧度,增强润滑性,预防微裂缝漏失。

(2)进入预告漏层前30~50 m加入3%~6%随钻堵漏剂;并储备40 m2浓度15%~20%的堵漏桥浆。

(3)防止循环压耗过大造成井漏,预告漏层30~50 m及以下钻井排量降为24~25 L/s,同时降低钻井液切力。

(4)钻进和起下钻根据实际情况选择钻进期间较低的钻井液密度,静置时根据短起后效情况适当提高循环浆密度。

(5)采用合适的钻井液密度1.30~1.50 g/cm3。条件许可情况下推荐使用抗硫旋转防喷器实施近平衡钻井,尽可能钻达目的层井深或钻过长段漏层,暴露更多漏层,然后进行堵漏。

五、井下复杂处理

1.×264井复杂处理

1.1 高压盐水溢流压井

×264井钻进至井深3 426 m时,发生高压盐水伴随严重气侵,瞬间溢流量超过20 m3。全井筒钻井液受高压盐水和气侵污染后失去流动性,大部分钻井液气化后密度从2.15 g/cm3降低到1.0 g/cm3以下。为防止出现井漏,高压盐水的压井液密度从2.15 g/cm3逐渐升至2.20~2.35 g/cm3,2.38 g/cm3直至2.40 g/cm3后压井成功。2017年3月11日18 ∶00恢复正常钻进。

1.2 盐膏层井漏堵漏

(1)第1次井漏处理。用密度2.42 g/cm3钻井液钻进至井深3 799 m发现井漏失返。随即停泵观察,液面不在井口,环空间断吊罐钻井液15.0 m3,同时降地面钻井液密度至2.35 g/cm3。借鉴土库曼阿姆河典型高难度井复杂处理经验[10],堵漏作业首先泥浆泵正注密度2.42 g/cm3、浓度15%的桥浆20.0 m3,同时用压裂车环空吊灌污水。在泵替钻井液22.0 m3,压裂车环空吊灌污水26.4 m3,节流管汇排污出口开始返出污水,建立循环。后继续泵替密度钻井液约35.0 m3,将环空污水替出。开井循环,出口见返出,停泵候堵后,液面在井口,井漏解除。

(2)第2次井漏处理。用密度2.40 g/cm3钻井液钻进至井深3 808 m发生井漏失返;采用泥浆泵正注密度2.40 g/cm3,浓度15%的桥浆16.0 m3,泵替密度2.40 g/cm335.0 m3后堵漏成功。

(3)第3次井漏处理。下套管至固井井深3 828 m,循环过程中提排量至25 L/s井漏失返,降排量至5 L/s后逐渐建立起循环,后缓慢提排量至15 L/s,平均漏速为25 m3/h,固井前采用15%相同密度堵漏浆20 m3进行循环堵漏,并顺利完成固井。

2.×262井储层溢流断钻具复杂处理

该井四开钻至井深4 410.5 m发生溢流(钻井液密度1.41 g/cm3,黏度57s),瞬间溢流量达30 m3左右后,关井最大套压31 MPa;后采取控压循环排除气侵钻井液。在控压循环时发现井漏,泵入55 m3同密度钻井液后建立节流循环,立套压逐渐升高;在压井过程中由于氢脆作用,钻具断裂,落鱼为底部钻具365 m。经反复打捞打捞作业未获落鱼,后决定进行侧钻,目前该井已成功完钻。

3.×110井盐膏层井漏处理

该井钻进至3 822.4 m井漏失返,上提钻具,起钻至3 783 m,液面不在井口,环空吊灌清水。(钻井液密度2.27 g/cm3);随即泥浆泵正注密度2.26 g/cm3堵漏钻井液20 m3全漏失;期间环空注清水17.5 m3;后注入密度为2.22 g/cm3浓度20%堵漏浆20 m3;顶替2.23 g/cm3井浆15 m3,出口见返清水后建立循环液面正常,井漏解除。

六、认识与结论

(1)二开大井眼长裸眼泥页岩井段井壁稳定和携砂是关键,钻井液抑制性和封堵防塌性能是基础。

(2)高密度饱和盐水钻井液性能维护的关键在流变性;流变性维护是体系抑制性和抗各种高价离子损害和黏土侵的前提;宜采用设计密度上限值钻进,盐水溢流压井成本高流变性控制困难。

(3)储层孔隙裂缝十分发育,防漏防卡堵漏和保证井控安全是重点。甲方应加强钻具和井控设施管理,提高井下复杂应急处置能力;钻井液技术服务应提前做好材料和技术储备,结合现场实际条件调整钻井液性能,防止因为设备和管理环节问题造成的井下复杂或事故出现。