非常规气井连续管作排采管柱工艺技术现场试验

2019-08-30王维旭孙兆岩卢秀德

王维旭,李 健,孙兆岩,卢秀德

(1中国石油浙江油田分公司外围勘探项目部 2中国石油川庆钻探工程有限公司井下作业公司)

气井进入生产中后期,井底压力降低,产气量减少,气井携液能力变差,原有生产管柱已不能满足生产要求[1]。特别致密气、浅层气、煤层气为代表的非常规气井地层压力系数低的区块,投产初期气井排水不正常,需要进行注氮诱喷,二次下连续管作排采管柱进行生产。同样,页岩气井经过大规模储层改造进入正常生产后,产气量仍具有快速递减的特点,后期排水亟需解决。常规生产管柱需压井,会对储层造成伤害,严重影响生产能力。针对该情况,保护储层能量的基础上,提高排采速度,是最有价值的技术措施。因此,需要精简井口结构,减少闸板等装备的占用成本,简化施工程序,使用连续管作生产管柱,快速达到排液增产的目的。

一、工艺技术特点

1.技术特点

井口悬挂小管径的连续油管作为排采管柱,依靠气井自身能量,提高气体流速,增强气井携液生产能力,Ø38.1 mm与Ø60 mm油管相比,临界携液流量降低70%。

连续管作排采管柱工艺技术大四通悬挂方式,使用萝卜头悬挂连续油管优势表现在以下方面:①可拆除1号总阀,有效降低采油气树高度,缩短作业井安装投产时间,极大降低单井成本;②安装带压起油管暂堵器,实现不压井起下连续油管作业。

2.排采管柱试用条件分析

通过影响速度管柱排水采气效果的主要因素分析,确定了选井条件,井口压力2.5~4.5 MPa,携液临界流量(0.35~0.42)×104m3/d,冲蚀流量(4.9~6.6)×104m3/d,新井产量需高于携液流量,低于冲蚀流量,下入最优产量≤4×104m3/d,拟稳定无阻流量(2~8)×104m3/d。

二、起下管柱工艺流程

1.下连续管生产管柱流程

1.1 井口悬挂方案

悬挂关键工具包括:悬挂器、可旋转万向节、外径79 mm和54 mm堵塞器等。井口悬挂方案包括,选用180-70双闸板四作用防喷器作为井控装置。油管底端连接机械暂堵、筛管、机械暂堵座组合工具。下入连续油管至预定井深,安装悬挂器、采油气树,打掉机械暂堵器,快速建立生产通道。

1.2 现场操作流程

下管施工阶段,作业平台满足回接作业高度,井口装置结构从下到上为:油管头+BOP+防喷管+防喷盒+注入头,施工前、施工中、施工后对比作业面高度大幅降低。

(1)井口设备安装,安装法兰,防喷器等,安装完毕后对流程进行试压。

(2)连续管悬挂程序,首先,控制下管速度下油管,后割断油管,处理连续油管上断口,完成拉力测试;其次,连接防喷立管与防喷器,对注入头进行拉力测试,缓慢下连续油管。

(3)下入到位后确认悬挂器密封有效,拆除井口设备和1号总阀,安装采油气树法兰,连接泵注设备打压,打掉堵塞器,沟通产层投产。

2.带压起连续管生产管柱

2.1 柱结构方案

一体化工装向大四通内下入油管挂,井口装置由上至下结构为:卡瓦连接器+打捞矛+油管挂+油管挂悬挂器+外卡瓦县挂器+双作用堵塞器。

2.2 现场操作程序

(1)投堵塞器程序,连续油管滚筒装载连续管用于对接井内油管,投入堵塞器入座,验证堵塞器入座有效,通过压力稳定情况判断是否合格。

(2)试起油管完成悬挂程序,通过悬重观察卡瓦悬挂有效。

(3)连接安装程序,压制一端内连接器,与井内连续油管对接,后对井口试压至合格。

三、连续管选择分析

1.连续管试验分析

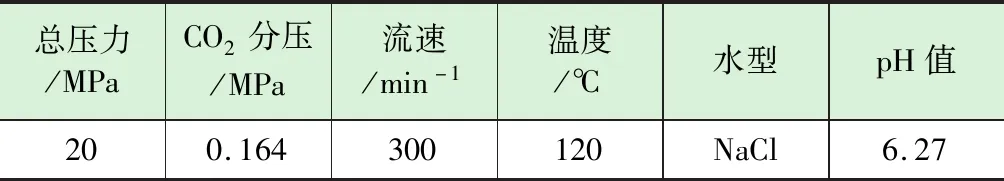

连续油管性能满足API RP 5C7标准要求及气井排水采气要求[2],国产与进口油管强度对比,国产油管屈服强度和抗拉强度分别为520和600,均大于进口管强度,均高于API标准值,连续油管试验条件见表1,腐蚀速率见表2。

表1 连续管试验

表2 连续管腐蚀

2.临界流速计算

2.1 临界流速

临界流速定义为油管中可以使液滴向上运移的最小气体流速[3]。低于临界流速时,液滴下降,液相在井筒中聚集。通常认为在井筒严重积液之前,气流中液相以液滴形式被气体携带;Turner等人通过大量实验研究得出临界流速计算Turner关系式:

(1)

根据式(1)计算得出临界流速:υkp=1.71 m/s。

式中:Z—气体压缩系数;T—热力学温度;vkp—临界流速。

2.2 临界油管内径

临界油管内径:

(2)

在当前井口压力及产量下能够实现连续排液的临界油管内径:d=48.2mm。

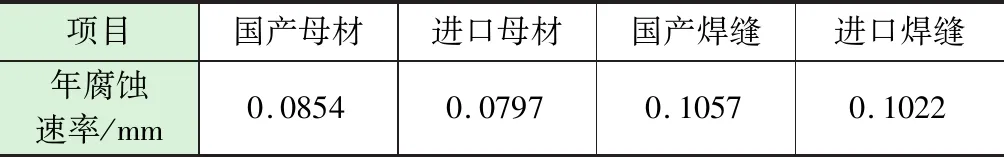

通过计算:5×104m3/d的产量,不发生井筒积液的最大油管内径为48mm。假设井内生产套管为Ø139.7 mm,井筒内会发生积液现象。本次选用的Ø50.8 mm连续管作为完井管柱。在井口压力16 MPa的前提下,Ø50.8mm连续管最小携液流量1.36×104m3/d,临界冲蚀流量21.8×104m3/d满足该井日产量5×104m3作业要求,见表3。

表3 2.0in连续管对应最小携液量及临界冲蚀流量

四、排采管柱应用前后对比分析

1.风险要点分析

(1)存在防喷器不能应急液压剪切油管关闭井口风险。

(2)机械暂堵器座存油管生产时间长久后,内壁结垢暂堵失效的风险。

(3)重载卡瓦接头安装强度不足,适成连续油管落井风险。

2.控制方法

(1)使用前对防喷器上下闸板分别进行悬挂和试压测试,合格才能上井。

(2)从井口泵注流体对机械暂堵器座进行冲洗,使投入式暂堵器入座。

(3)重载卡瓦接头完成拉力测试合格,才能入井。

3.现场试验效果

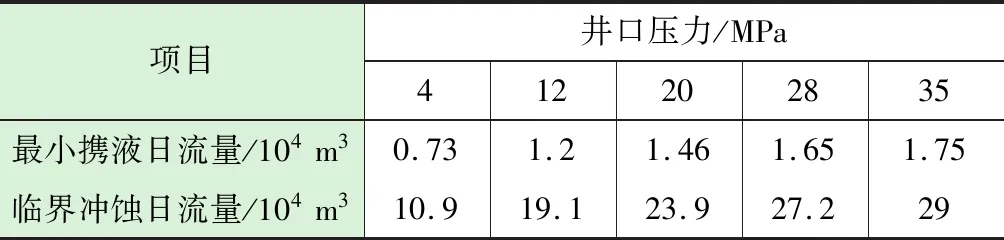

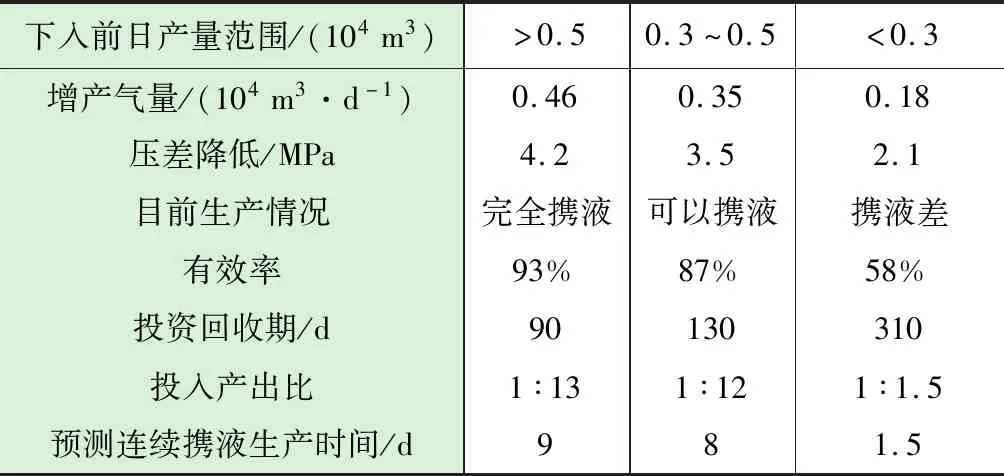

(1)在川南某区块悬挂特殊四通上进行排水采气效果对比,携液能力和增产气量均有显著提升(见表4)。

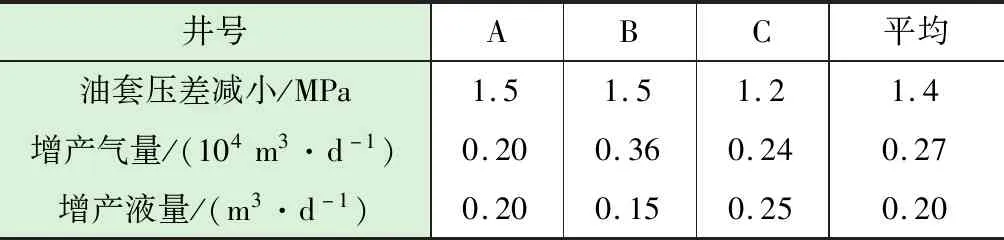

(2)速度管柱可实现气井连续携液生产,能有效降低日常管理维护费用,提高采气速度,应用前后对比见表5。

表4 川南某井现场应用效果

表5 速度管柱气井应用前后生产情况对比

五、总结与认识

(1)使用油管头大四通配带的油管悬挂器连续油管做速度管柱,可实现不压井下速度管柱,不影响正常生产。

(2)通过拆除井口闸板,安装采气树后井口立即恢复采气生产,单井节约费用30~50万元,极大降低生产成本。

(3)完成坐封后可立即拆除闸板阀,安装采气树,将原工艺的采气树高度从4.3 m降至2.5 m,操作更加方便。