高效水基钻井液用润滑剂的研制与现场试验

2019-08-30赵泽宗李荷香曹红燕刘长柱李巍然

赵泽宗,卓 然,李荷香,曹红燕,刘长柱,李巍然,李 瑾

(1中石化中原油田分公司濮东采油厂 2中石油煤层气有限责任公司忻州分公司 3华北油田公司第二采油厂 4长庆油田分公司西安长庆化工集团有限公司 5中国石油渤海钻探工程有限公司定向井技术服务分公司)

随着油气资源的不断开发,油气产率提升难度逐渐增大,且钻遇地层条件日益复杂,导致水平井的应用不断增多。水平井施工过程中,钻杆与井壁的接触面积及几率大大增加,容易引起摩阻扭矩增高,同时水平段容易产生岩屑床,也一定程度上增加了卡钻、托压严重等井下复杂事故的发生[1-4]。目前,现场通常采用加入合适的钻井液润滑剂的方法,有效改善钻井液的润滑性能,降低钻井摩阻扭矩,以减少或避免井下复杂事故[5-7]。A油田南部区块水平井钻井复杂情况统计分析表明,该区块浅层水平井钻井过程中卡钻、托压、钻具磨损严重等复杂问题经常出现,主要是由于现场钻井液不能适应地层复杂情况,润滑性能无法满足现场需求。此外,现场虽采用混油或加入固体石墨等方法来提高钻井液润滑性能,但其作用效果有限。

因此,室内综合考虑环保、成本等因素,试验优选出了环保型改性植物油CVO-3和有机氮化硼类极压剂NJY等,通过加入其他润滑改性剂和制备条件优化,制备出了综合性能较优的钻井液润滑剂CRH-1,并成功地进行了现场试验。

一、润滑剂CRH-1的试验制备

1. 基础油优选

钻井液润滑剂制备用基础油种类较多,包括白油、植物油及废渣油等,但普遍存在环保性能不佳、荧光级别较高及抗温性能较差等问题。通过调研,室内重点考虑基础油的流动性、环保性能等因素,初步选取了多类改性植物油,对比评价基础油的运动黏度、荧光级别及在膨润土基浆中的润滑性能等[8-10]。

试验结果表明,改性植物油CVO-3的流动性较好,闪点较高,荧光级别较低(1~2级),且润滑性能良好。因此,选取改性植物油CVO-3作为润滑剂制备用基础油。

2.润滑添加剂优选及润滑剂的制备

基础油虽具有一定的润滑性能,但无法满足现场需求,需要加入配伍性较好的润滑添加剂,如表面活性剂、极压剂等。因此,室内主要考察润滑添加剂的油溶性、起泡性等,试验优选阴离子表面活性剂EMR-1、非离子表面活性剂EMR-2及有机氮化硼类极压剂NJY作为润滑添加剂。考虑反应温度、搅拌时间等,通过正交试验方法,优化、确定了室内润滑剂较优制备配方(质量比)及制备条件:(95%~97%)CVO-3+(0.2%~0.5%)EMR-1+(1%~1.5%)EMR-2+(1.5%~2.5%)NJY,反应温度为60℃~65℃,反应时间为3~5 h。

二、润滑剂CRH-1主要性能评价

1.常规性能

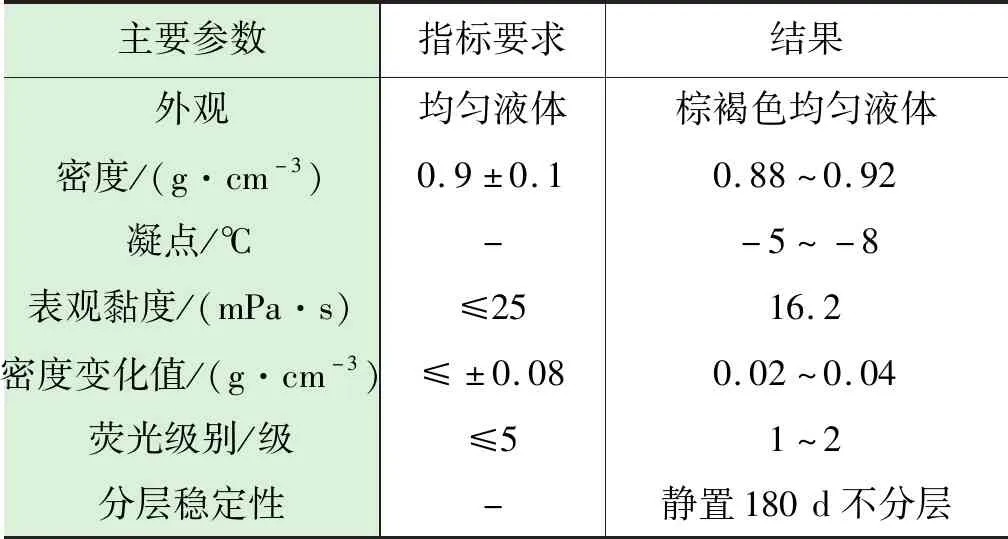

润滑剂的常规性能主要包括外观、密度、荧光级别、沉降稳定性等。参考Q/SY 1088-2012《钻井液用液体润滑剂技术规范》等技术标准,评价了润滑剂CRH-1的常规性能,试验结果见表1所示。从表1结果可看出,润滑剂为棕褐色均匀液体,在膨润土浆中的密度变化值仅为0.02~0.04 g/cm3,且荧光级别为1~2级,静置180 d后无明显分层,满足钻井液润滑剂使用的基本要求。

表1 润滑剂CRH-1常规性能评价结果

2. 不同润滑剂加量的润滑效果

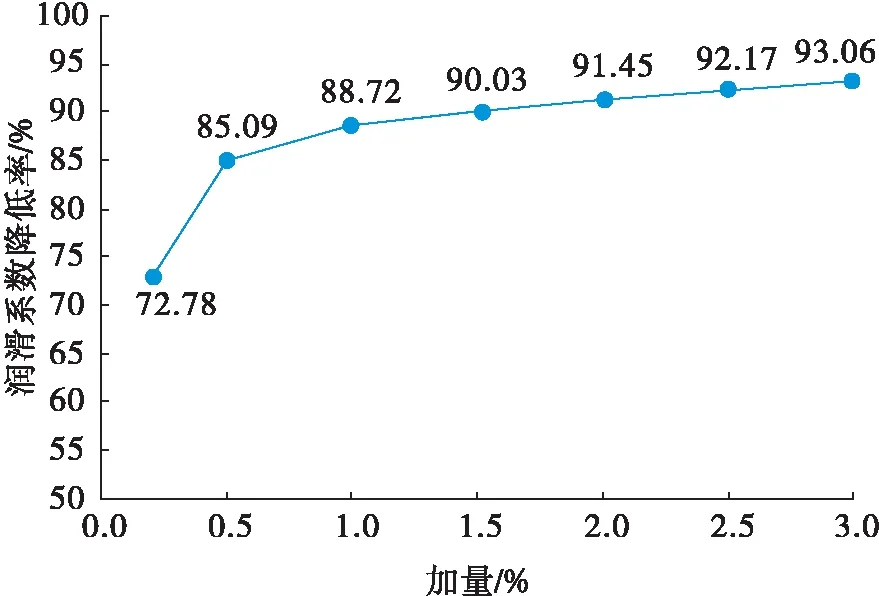

现场钻井实践表明,因地层情况较为复杂,钻井液润滑剂的消耗较大,所以重点考察钻井液润滑剂的较优使用量及性能。

试验浆:5%淡水膨润土浆+润滑剂CRH-1。试验依据Q/SY 1088-2012《钻井液用液体润滑剂技术规范》,采用EP-C极压润滑仪,分别考察了润滑剂CRH-1加量为0~3.0%条件下试验浆的润滑性能,结果见图1所示。结果表明,随着润滑剂加量的升高,试验浆的润滑系数降低率逐渐增大;当润滑剂加量增至0.5%时,淡水膨润土浆的润滑系数降低率即达到85.09%,且随着润滑剂加量的升高而逐渐稳定。因此,推荐润滑剂CRH-1较优加量范围为0.5%~2.0%,且现场应用过程中可根据实际需求进行调整。

图1 不同润滑剂CRH-1加量条件下

3.抗温性能

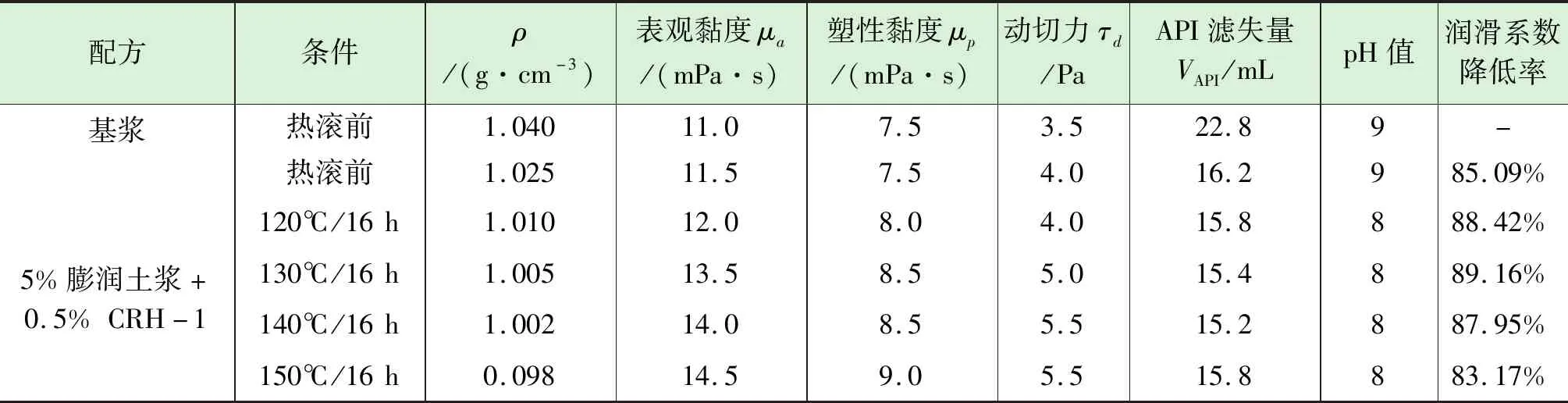

提高钻井液润滑剂的抗温性能是钻井作业一大技术难点。因此,试验考察润滑剂加量为0.5%时,试验浆120℃/16 h、130℃/16 h、140℃/16 h及150℃/16 h热滚前后的流变性及滤失性、润滑性,试验结果见表2。从表2中可看出,加入0.5%润滑剂后,随着热滚温度的升高,试验浆的流变性变化较小,密度变化值<0.08 g/cm3,API滤失量均有所降低,pH值变化较小,且随着热滚温度的升高,润滑系数降低率先增加后减小,但润滑系数降低率均>80%。由此可见,钻井液润滑剂CRH-1可抗温150℃。

表2 润滑剂CRH-1的抗温性能试验评价结果

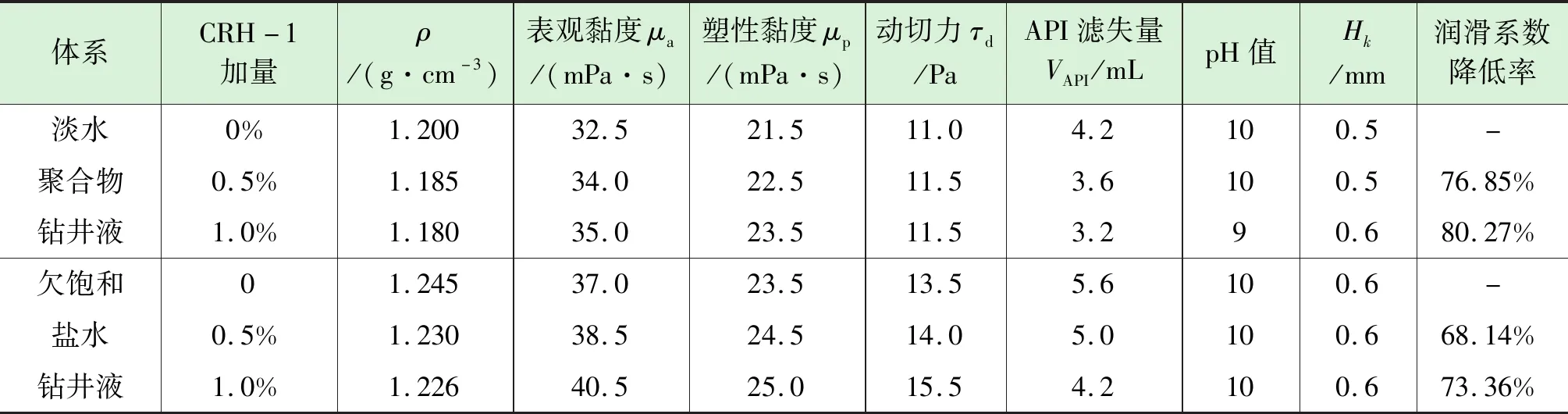

4.与钻井液的配伍性

分别选取现场常用的淡水聚合物钻井液及欠饱和盐水钻井液,考察润滑剂CRH-1对不同钻井液性能的影响,试验结果见表3。从表3可看出,加入润滑剂后,淡水聚合物钻井液及欠饱和盐水钻井液的密度变化值均≤0.02 g/cm3,流变参数变化较小,API滤失量均出现一定程度降低,pH值几无变化,滤饼厚变化较小,且随着润滑剂CRH-1含量的增加,上述参数亦无明显变化;同时,加入润滑剂的试验浆的润滑系数降低率均≥65%。结果表明,润滑剂CRH-1的加入对钻井液的密度、流变性及滤失性等影响较小,润滑效果良好,说明CRH-1与淡水钻井液和盐水钻井液的配伍性良好。

表3 润滑剂CRH-1与钻井液配伍性试验评价结果

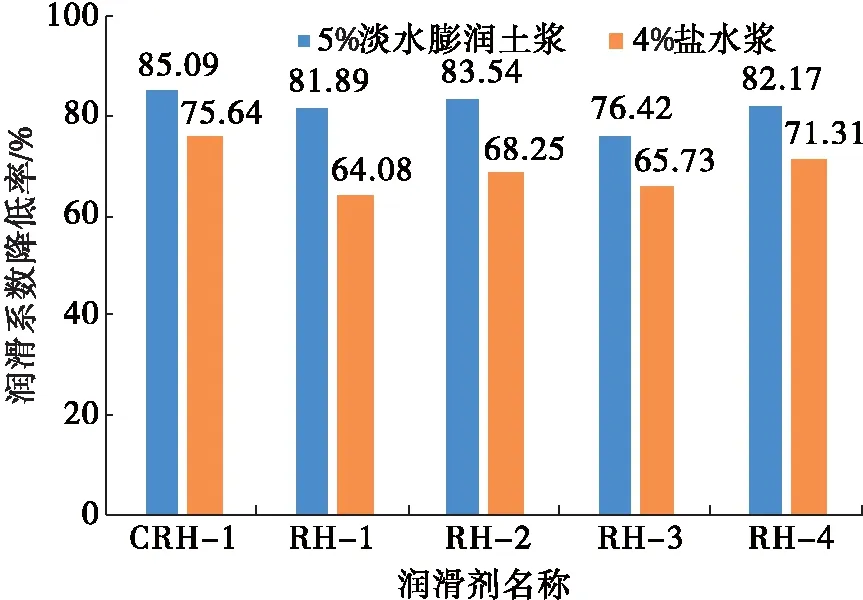

5.与常用润滑剂的润滑性能对比

选取效果较好的多类钻井液润滑剂,包括白油基润滑剂RH-1、植物油基润滑剂RH-2、固体石墨润滑剂RH-3及复合表面活性剂类润滑剂RH-4,对比考察不同润滑剂在5%淡水膨润土浆和4%盐水浆中的润滑性能,试验结果见图2。

图2 不同种类润滑剂的润滑性能对比评价结果

从图2中结果可看出,5%淡水膨润土浆中分别加入0.5%不同润滑剂后,加入润滑剂CRH-1试验浆的润滑系数降低率为85.09%,高于其他润滑剂;而4%盐水浆中加入0.5%润滑剂CRH-1后,试验浆的润滑系数降低率为75.64%,远高于其他润滑剂。结果表明,润滑剂CRH-1既适用于淡水膨润土浆,也能用于盐水浆,且润滑性能优于目前常用的钻井液润滑剂。

三、现场试验结果及分析

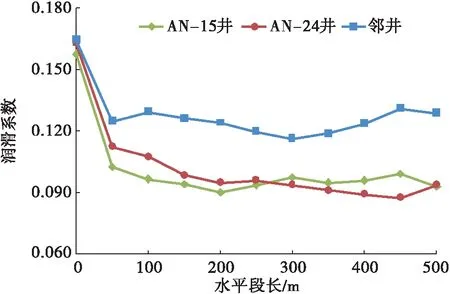

2017年以来,室内研制的润滑剂CRH-1分别在A油田南部区块的2口井AN-15和AN-24的水平段成功进行了现场试验。试验水平井段的岩性均以泥页岩为主,井深为1 250~1 300 m,试验水平段长420~485 m,前期钻进过程中常出现托压、黏卡等复杂井下情况,常规办法无法解决问题,因此,将润滑剂CRH-1在水平井段进行了试验,现场实时监测返出钻井液的润滑性能[11-19]。

图3为试验水平井段钻井液的润滑系数和邻井相同井段(普通润滑剂)钻井液润滑系数的测试结果。从图3中结果可看出,加入润滑剂CRH-1后,试验水平井段钻井液的润滑系数较邻井钻井液的润滑系数明显降低,降低幅度达35%以上,始终保持在0.085~0.120,且随着试验水平井段的延长,钻井液的润滑系数变化幅度较小,持效性较好。结果说明润滑剂CRH-1有效提高了现场钻井液的润滑性能,润滑效果显著[16-17]。

图3 试验井与邻井的钻井液润滑系数测试结果

同时,对比统计了试验井水平段与邻井相同井段出现的复杂情况及润滑剂使用量等,结果见表4。结果表明,试验水平井段的钻井液润滑剂使用量相较于邻井显著降低,降低幅度达75%以上;同时,对比钻井摩阻扭矩情况可以看出,加入润滑剂CRH-1的试验水平井段的摩阻扭矩较邻井有效降低了60%以上,且未出现托压、黏卡等复杂情况。

表4 润滑剂CRH-1与现场常用润滑剂应用效果对比

四、结论

(1)通过优选改性基础油、表面活性剂及环保极压剂等,研制出了高效钻井液润滑剂CRH-1,该润滑剂具有优良的低温流动性,荧光级别低,起泡率低,且稳定性较好。

(2)润滑剂CRH-1润滑性能优良,加量仅为0.5%时,试验浆的润滑系数降低率达到85%以上,适用于淡水钻井液和盐水钻井液,与钻井液的配伍性良好,且可抗温150℃,可有效满足现场钻井液润滑剂的使用需求。

(3)润滑剂CRH-1在A油田南部区块2口井的水平段成功进行了现场试验,润滑降摩减阻效果显著,有效避免了托压、卡钻等复杂情况,且润滑剂使用量降低了75%以上,具有良好的推广应用价值。