威远区块页岩气排采除砂工艺分析

2019-08-30曾小军

谢 奎, 曾小军, 王 雷

(中国石油川庆钻探工程公司钻采工程技术研究院)

页岩气藏属于非常规天然气藏,目前主要采用水平井完井和桥塞分段大型水力加砂压裂工艺进行开发。压裂后返排前期面临井口压力高、地层出砂严重的难题,高速流体携带碎屑颗粒,轻则造成地面流程堵塞,影响排液作业的连续性;重则造成地面设备刺漏和人员伤亡等事故事件,现场作业存在较大的安全隐患。

目前在压裂后排液、钻塞、测试等作业中,除砂器是地面除砂作业的主要设备,如何优化改进除砂器使用中的关键技术,形成一套有效的除砂工艺,提高除砂器使用效率,对于保障页岩气的正常生产和人员设备安全,具有重要意义。

一、大量出砂工况

威远地区龙马溪组页岩气储层改造目前形成了桥塞分段,滑溜水体系+弱凝胶体系,大液量、高排量、小粒径支撑剂、低砂比、段塞式注入的页岩气水平井体积压裂技术[1]。单段压裂液量1 800~2 400 m3,单段支撑剂用量100~200 t,以100目粉砂和40/70目陶粒为主。

压裂后返排工况恶劣,回压高、高速流体含砂、砂量大,单平台回流砂通常大于20 t。压裂砂堵返排、多段压裂后混合返排、钻磨桥塞返排,这三种工况下都存在大量出砂现象。

1.压裂砂堵返排

由于储层特性、压裂设计以及施工决策等因素,页岩气井加砂压裂时砂堵超压屡有发生,试挤几次如不成功,则立即通过地面流程开井,用Ø8 mm~Ø10 mm大油嘴快速放喷1~1.5个井筒容积,将井底及井筒里的砂粒带至地面,防止井筒砂堵,重新建立压裂通道。

砂堵返排时开井压力高,通常达到55~60 MPa。大量砂粒随携砂液返至地面,如不在井口进行有效除砂,砂粒在节流形成的高压差作用下将对地面流程造成较大冲蚀。

2.多段压裂后混合返排初期突发性大量出砂

威远页岩气藏采用多段压裂后,经过≤5 d的闷井阶段,一次性混合返排,先利用Ø3 mm~Ø6 mm小油嘴控制排液,待裂缝闭合之后,在地层不出砂的情况下逐级放大油嘴加速排液,后期利用Ø10 mm以上的油嘴快速降低井口压力,实现平稳连续排液。

压裂后返排,常常会使支撑剂回流进入井筒,有时甚至回流10%~20%的支撑剂。砂粒可能在井底沉积并形成砂堵,影响单井产量,且磨损井底和地面设备。威远地区页岩气井压后返排出砂较为严重,特别是在Ø5 mm~Ø9 mm油嘴加速排液期间容易发生突发性大量出砂,短时间内大量砂粒沉积井底,形成砂柱压力,堵塞井筒。井筒砂堵犹如人的血管硬化,不及时解堵,会导致停产。

3.钻磨桥塞返排

页岩气井如使用易钻桥塞作为分段工具,压裂完后使用连续油管一次性钻开所有桥塞。钻塞时,特别是在捕塞器除屑效果不佳或钻磨不理想情况下,铁屑、橡胶碎屑、复合材料混同砂粒返排出井筒,易发生地面流程堵塞。此外,钻塞过程中往往需要采用黏度较大的胶液以增加携砂带屑效果,当此类流体进入滤砂器后,易在滤网形成一层黏膜,各种粒径大小的颗粒在压差作用下,造成滤网堵塞[2]。

威远地区页岩气井钻塞期间,如气量达到0.2×104m3/d时即经过分离器进入生产管线。若分离不彻底,部分粉砂将进入生产管线,导致生产设施受损。

二、关键除砂设备

1.双筒管柱式滤砂器

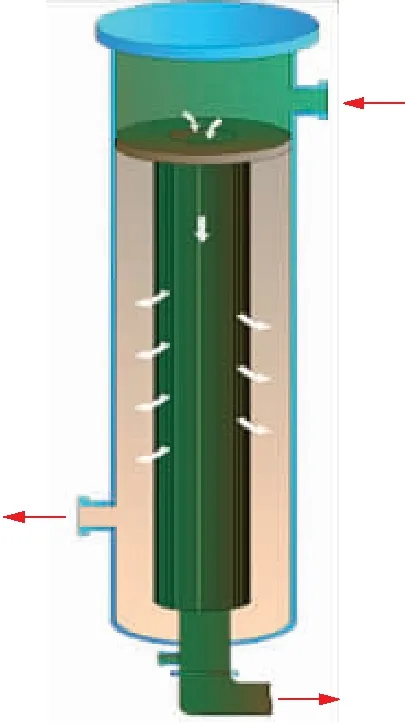

双筒管柱式滤砂器由滤砂筒、旁通管线和阀门等组成,滤砂筒内安置可更换式专用滤网。根据压裂砂粒径选择合适的滤网,威远地区页岩气加砂压裂通常采用40/70/100目的支撑剂,因此一般选用100或200目的滤网。流体进入滤砂筒后冲击到止退环上,被折射到各个方向,依靠由此产生的离心力和重力,固相颗粒沉淀在滤网的底部,过滤后的流体经过滤网与除砂筒之间的环空排出(见图1)。滤砂筒一用一备,当使用中的砂筒装满时,则切换另一个滤砂筒,再取出滤网进行清洗即可。双筒管柱式滤砂器可采用上提滤网或在线排砂两种除砂方式进行排砂。

2.旋流除砂器

旋流除砂器主要由耐磨外筒、内部螺旋分离原件、阀门、仪表和旁通管线等组成,利用离心力和重力分离清除固相颗粒,即井内流体切向进入砂分离器后沿内部螺旋分离原件流动,其中的大部分液体及所有固相颗粒沉淀在砂分离器底部的漏斗中,并通过底部排砂口排出,气体及小部分液体通过螺旋分离原件的中心管向上运动,并从顶部的导流管排出(见图2)。旋流除砂器能够有效处理直径大于等于100 μm的固相颗粒。

图1 双筒管柱式滤砂器工作原理示意图

图 2 旋流除砂器工作原理示意图

三、页岩气排采除砂工艺优化

1.优化设计除砂模块

在遵从“安全、环保、高效、稳定、连续、快速”的排液需求且在降本增效的前提下,对地面返排测试流程进行了集成优化设计,主要划分为:井口并联模块、捕屑除砂模块、节流降压模块、加热系统和分离计量模块(见图3)。为适应钻磨、捕屑、除砂工艺要求,在地面返排测试流程中设计了除砂模块,该模块由捕屑器、双筒管柱式滤砂器/旋流除砂器和排砂管线组成。基于对威远页岩气井返排特征的认识及作业经验,地层大量出砂集中在返排初期Ø5 mm~Ø9 mm油嘴阶段,一般持续3~4 h,因此一个平台4~6口井合用1套或2套除砂器,各井错峰使用,可以提高设备使用效率,节省流程占地面积,并满足返排期间的除砂要求[3]。

除砂器下游设计排砂管线,主要用于前期返排液以及钻塞冲砂等作业(见图4)。排砂管线采用单级节流的油嘴容易发生刺坏,排砂管线上的压力控制主要通过二级节流来实现,把压降分配在两个串联的油嘴上,动力油嘴实现一级降压,固定油嘴实现二级降压,因而就可降低油嘴破坏的机率,确保下游管线设备安全。二级节流下游加装抗冲蚀法兰管线,防止过油嘴后高速携砂流体冲蚀管线,造成刺漏。地面排出流体性质的监测,通过在排砂管线出口取样分析,确定排出液体性质和含砂量。

图 3 页岩气地面返排测试流程图

图 4 除砂器排砂管线

2.在线排砂技术

页岩气井返排时井口回压高、出砂量大,需要除砂器在线排砂。常规气井使用固定油嘴或可调针型节流阀进行控制。固定油嘴耐冲蚀,但需要频繁更换,劳动强度大。针型节流阀可调节油嘴大小,但存在耐冲蚀性能差和使用寿命短的问题,不适合页岩气井加砂压裂后排液作业。

因此动力油嘴是实现在线排砂作业的关键,动力油嘴总成阀芯与阀座采用特殊柱形结构设计,具有更好的节流特性,同时阀芯阀座采用硬质合金加工,能有效减少了对阀芯阀座的冲蚀。此外,动力油嘴系统采用液压马达驱动蜗杆蜗轮的结构传递动力进行节流通径调节,并配合远程液压控制装置实现远程控制(见图5)。动力油嘴系统将固定油嘴与常规针型节流阀的优点有效结合,实现精细压力控制与在线排砂,提高了返排测试作业的安全性、连续性与可控性。

图 5 动力油嘴结构示意图

3.出砂探测技术

在页岩气排采过程中,长期出砂或者严重出砂会损坏地面设备,也会影响气井产量,缩短气井寿命。含砂在线监测系统能实现气井出砂状况的实时监测,预测出砂趋势,为防砂提供准确、可靠的信息,最终达到提高产量的目的。含砂在线监测系统采用声波监测法,利用外置式的超声波传感器固定于管道弯管的外壁处,检测砂粒碰撞管壁的声波信号,并通过滤波电路和信号处理技术把出砂信号从噪声中提取出来;然后通过建立的出砂信号与出砂量之间的关系模型,实时计算出管道中的含砂量,对井筒出砂有一定的预警作用,现场技术人员可以实时掌握出砂情况,选择合适的除砂措施。

4.现场除砂流程

返排期间,通过监测压力和探砂仪数据,并取水样进行含砂量分析,保持对砂量的密切监控,出砂后将流程导入除砂模块,经除砂器对流体中的固相颗粒进行分离。不同工况下,流程的走向不同:当返出液量大,天然气量小的情况(小于2 000 m3/d),保持排砂管线处于常开状态,使用动力油嘴控制井口回压,在线实时排砂;当返出液量小,天然气量大的情况(大于2 000 m3/d),保持排砂管线处于常关状态,间断排砂。除去固相颗粒后的流体经节流降压模块后进入分离计量模块。

四、现场应用

1.除砂模块在威远页岩气区块使用情况

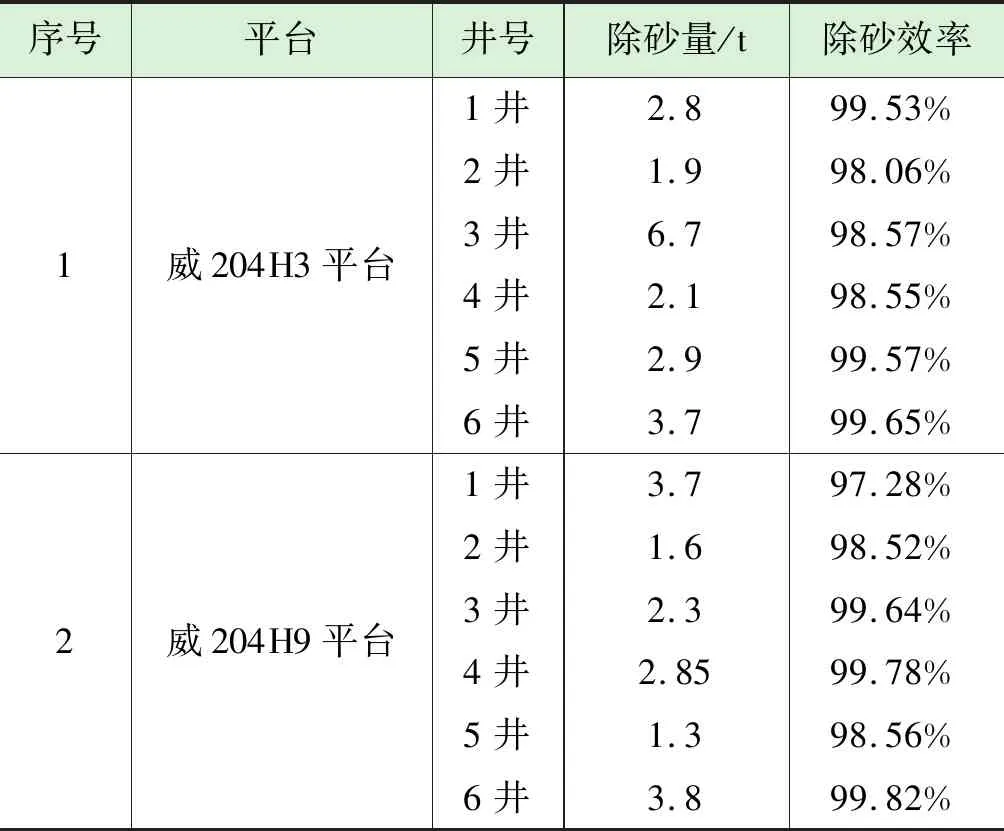

除砂模块在威远页岩气平台推广,效果显著,起到了很好的固相颗粒分离作用,现场统计数据表明除砂率>95%(见表1),压裂砂等固相颗粒在节流降压前能很好地除去,有效地保护和减轻了下游设备不受损坏,减少地面流程的安全风险,保障了排液的连续性。经除砂模块后,分离器入口处的探砂仪仅监测到微量固相颗粒,分离器排液管线处取样结果也验证了这点。

表1 除砂模块使用情况

2.处置突发性大量出砂

在威远页岩气区块返排测试中,技术人员通过探砂仪监控地层出砂、观察井口压力波动和排液口取砂样等方法对出砂进行预判,地层大量出砂,可能导致井筒砂堵时,及时将流程导入“捕屑器+除砂器+动力油嘴”的除砂模块,调节动力油嘴,加大排量利用地层压力冲砂,屡次成功解除井筒砂堵。在10余个平台进20多口井突发性大量出砂阶段,井筒和地面管线未被砂堵,下游设备、弯头、管线等均未出现冲蚀、刺漏现象,保障了整个测试过程连续安全。除砂模块对于解除井筒砂堵,保障安全连续排液是必不可少的。

3.旋流和滤网式除砂器使用对比

多口井的应用表明,使用双筒滤砂器,加砂压裂后放喷排液初期,砂量大,沉砂快,很容易堵塞滤网,导致滤网内外压差过大,刺坏滤网。当返排液黏度较高时,也容易造成滤网堵塞、刺坏。双筒滤砂器采用过滤方式除砂始终难以从根本上解决滤网堵塞问题,主要适用于页岩气单井作业、返排流体为纯气相或黏度不大的液相介质的除砂作业、生产井井口除砂作业。

页岩气加砂压裂通常采用40/70/100目支撑剂,因此可使用200目砂筒在线排砂,此种方式除砂不易造成滤网堵塞,但不能对砂量进行精确计量。如砂量较少,可采取上提滤网方式,轮流使用两个滤砂筒除砂,对砂量进行精确计量。

旋流除砂器结构简单,操作简便,与滤网式除砂器相比,不使用滤网,避免了滤网堵塞和更换砂筒带来的不便。利用离心力和重力分离清除固相颗粒,能够有效处理直径≥100 μm的固相颗粒。上述优势决定了页岩气平台井组返排测试宜推广旋流除砂器。

五、结论和建议

(1)优化设计后的除砂模块,节省了流程占地面积,提高了搬安时效和设备使用效率,符合当前降本、增效和提速的大趋势。除砂模块适合返排时回压高、砂量大的恶劣工况,除砂效果显著,在砂堵返排、钻磨桥塞和井筒解堵中发挥了重要作用,能确保加砂压裂后返排测试的连续性和安全性。

(2)以除砂器为中心,通过使用动力油嘴,优化排砂管线,配合探砂仪,形成了一套出砂预警、捕屑除砂、在线排砂的地面除砂解决方案,保障了除砂器使用中的高效和安全。

(3)要正确选择除砂器。滤砂器难以从根本上解决滤网堵塞问题,主要适用于返排流体为纯气相或黏度不大的液相介质的除砂作业、生产井井口除砂作业。旋流除砂器结构简单,操作方便,除砂效率高,更适合页岩气井加砂压裂后的返排工况。

(4)目前出砂量的计量主要通过计算返排液池或回流罐中砂粒体积或者根据探砂仪的读数来提供,前者方法比较原始粗糙,而探砂仪又存在定量数据不太精确的问题,需要探索一种便于现场操作、计量相对准确的出砂量计量方法。

(5)由于页岩气普遍采用的除砂工艺除砂效率不能达到100% ,始终有部分粉砂会被气体携带进入输气管网,导致输气生产设备发生砂刺的现象偶有存在,建议进一步探索精细除砂工艺。