30CrMnSiA缺口试样低周疲劳寿命研究

2019-08-30谢伟周慕莹齐紫玉

谢伟,周慕莹,齐紫玉

(西北工业大学 航空学院,西安 710072)

0 引 言

无论是工程实际应用还是科研学术研究,疲劳寿命问题一直备受重视。人们通过研究应力与疲劳寿命或应变与疲劳寿命之间的关系,建立相应的疲劳寿命预测模型,以解决结构件的高周或低周疲劳寿命预测问题,其中Manson-Coffin方程作为低周疲劳寿命预测模型较为常用[1]。近几十年来,在固体力学学科中,损伤力学已被广泛用于描述结构件高周和低周疲劳的破坏过程,通过与有限元法结合,建立材料的本构关系和损伤演化方程,可以有效地预估结构件的疲劳寿命。

I.R.Memon[2]采用损伤力学-有限元法验证加载次序对疲劳寿命的影响规律,结果表明,基于损伤力学-有限元法得到的寿命值与试验结果基本一致;L.Guo等[3-5]研究发现,结构的疲劳损伤累积是一个复杂的过程,通过对关键区域的疲劳损伤进行进一步分析,简化计算过程,可有效解决实际工程问题;P.Colombi[6]研究了人体腿骨骼的疲劳损伤过程,该类疲劳损伤累积过程属于非线性的,通过损伤力学-有限元法得到了不同加固金属结构进行修复时人体腿骨骼的疲劳损伤过程。郑旭东等[7]在损伤步长概念的基础上,推导了疲劳裂纹形成与扩展的预估公式,预估了2024和7075两种材料多种几何参数含缺口板试件的全寿命,结果表明,预测结果与试验结果基本吻合,满足工程要求,解决了传统预估构件寿命需进行大量实验的难题,节省了时间和人力;周太全[8]采用损伤力学-有限元法对焊接构件疲劳损伤过程进行分析,在有限元软件ABAQUS中编写了焊接构件全耦合疲劳损伤的用户子程序文档,实现了对焊接构件疲劳损伤分析的计算过程,得到了相关疲劳损伤累积的计算结果;唐雪松等[9]预估了30CrMnSiA2A材料含沟槽轴对称试件的疲劳裂纹形成寿命,30CrMnSiA2A材料含沟槽轴对称试件局部存在应力集中区域,疲劳过程中会发生塑性变形,在此基础上提出了一种耦合损伤的弹塑性本构方程与损伤演化方程,结果表明,疲劳寿命理论预测结果与实验结果吻合较好;张彦军等[10]发现虽然载荷谱作用下带板连接件局部单元的应力超过材料屈服极限,但外载荷与危险点应力之间仍然呈现线性关系,在此基础上可对应力谱进行塑性修正以节省计算时间,并对比在此载荷谱下闭合解法和损伤力学-有限元法带板连接件的疲劳寿命预测值,结果表明,通过修改计算步长,可提高两种方法计算结果的一致性;关迪等[11]在连续损伤力学和能量原理等理论的基础上,提出了一种新的低周疲劳损伤演化方程,可有效地预测金属材料的低周疲劳寿命,并以金属材料7051-T7451铝合金加以验证,结果表明,该方法计算获得的结果与试验结果符合较好;李国峰等[12]基于LY12材料的S-N曲线,结合损伤力学-有限元全耦合方法分析飞机典型连接耳片结构的疲劳过程,其结果精度满足要求,可作为工程应用的参考依据。

30CrMnSiA材料在淬火高温回火条件下表现出较高的强度和良好的韧性,可用于制造各种特殊耐磨零部件以及砂轮轴、齿轮、活塞类零部件等,在机械、汽车、飞机等领域中均有广泛应用[13-14]。但目前,国内外关于30CrMnSiA材料缺口试样的低周疲劳性能研究相对较少。因此,本文基于损伤力学-有限元方法对高强度钢30CrMnSiA材料缺口试样开展低周疲劳性能预测研究,并与相应的试验结果进行对比,以期为其在航空航天工业等领域的广泛应用提供理论和技术支持。

1 材料和试验

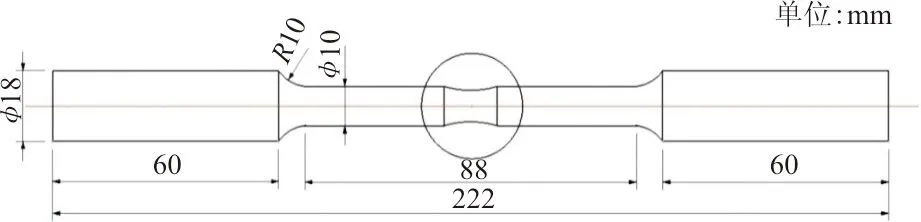

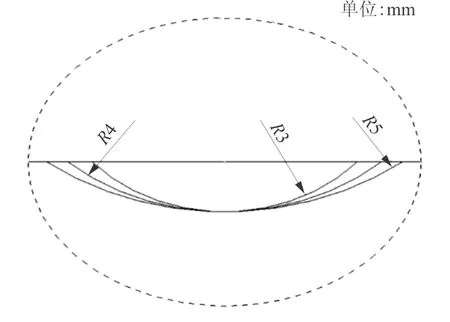

实验用材料为30CrMnSiA高强度钢。试验件分为光滑试样和缺口试样,试验件总长为220 mm,加持端直径为18 mm,长度为60 mm。已有研究表明,缺口半径是影响缺口表面应力集中程度的主要因素。因此,设计缺口半径分别为R3=3 mm、R4=4 mm和R5=5 mm,缺口深度为1 mm的缺口试样。试样结构和尺寸如图1所示。

(a)光滑试样

(b)缺口试样

(c)缺口试样局部细节图1 试样结构和几何示意图Fig.1 Structure and geometry of specimen

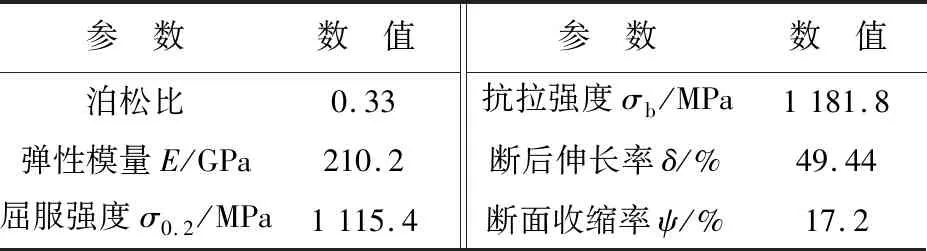

取5个光滑试样,按照GB/T 228-2002进行常规力学性能试验,得到材料基本性能参数,如表1所示,表中数据均为5组数据的平均值。

表1 室温下30CrMnSiA材料的拉伸性能Table 1 Tensile properties of 30CrMnSiA at room temperature

材料应力-应变关系如图2所示,可以看出:30CrMnSiA材料的应力-应变曲线没有明显的屈服现象。

图2 室温下30CrMnSiA材料的应力-应变曲线Fig.2 Stress-strain curves of 30CrMnSiA material at room temperature

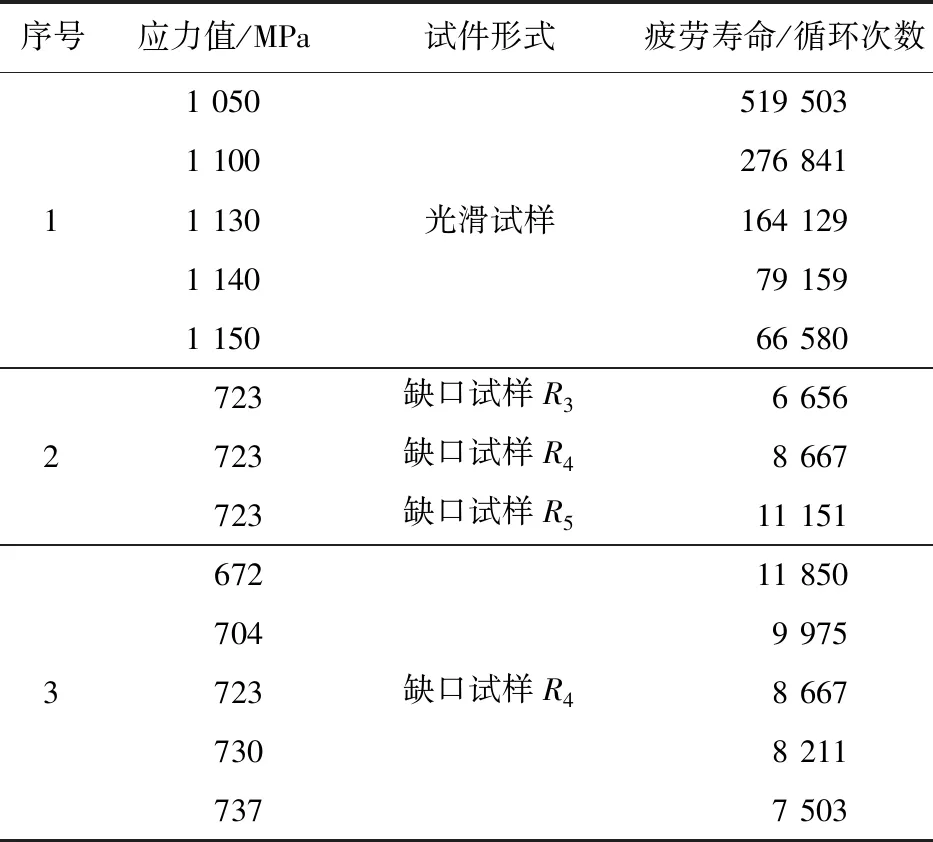

在实验频率为1 Hz、应力比R为0.06、加载波形为正弦波条件下对光滑试样和缺口试样分别进行低周疲劳试验。针对R4型缺口试样进行最大应力分别为672、704、723、730、770 MPa的低周疲劳试验,对R3型和R5型缺口试样进行最大应力为723 MPa的低周疲劳试验。最大应力指的是缺口试样光滑区域处的最大应力,它使得缺口表面的最大应力在屈服极限附近且不超过抗拉极限。每个应力水平下取10个试验件进行试验。

由于疲劳试验得到的疲劳寿命具有分散性,分散程度的高低会影响疲劳寿命结果的准确性以及寿命预测方法选择的合理性[15]。采用剔除平行试验数据最大值和最小值的方法对低周疲劳试验数据进行处理,处理后的低周疲劳试验结果如表2所示,疲劳寿命为处理后的数据取平均值。

表2 室温下低周疲劳寿命Table 2 Low-cycle fatigue at room temperature

2 30CrMnSiA材料弹塑性本构关系

求解弹塑性问题的困难主要来自应力-应变关系的复杂性。为了简化计算,首先应对材料应力-应变曲线加以简化[16]。

由图2可知,30CrMnSiA材料没有明显的屈服现象,因此选用线性强化弹塑性模型[17]对30CrMnSiA材料的应力-应变关系进行简化。由5组试验数据得到的试验均值应力-应变曲线和简化后的应力-应变曲线如图3所示。

图3 30CrMnSiA材料应力-应变曲线Fig.3 Stress-strain curve of 30CrMnSiA material

图3中,对于弹性阶段OA,斜率为E,E=210 020 MPa。对于塑性阶段AB,斜率为Et,Et=2 440 MPa,Et与E的关系为

Et=PE

(1)

式中:P=0.011 6。

综上,30CrMnSiA材料的应力-应变关系可表示为

(2)

式中:εs为屈服应力σs对应的屈服应变。

若在加载过程中,结构内任一点的应力分量都遵循同一比例,即

(3)

则该结构的加载过程满足简单加载[17],可以用简单拉伸的应力-应变关系式表示任何应力状态的各应力分量的应力曲线。

那么,不同时刻的应力分量满足:

(4)

式中:n为1,2,3,4,5。

因此,不同时刻的各应力分量间的比值关系可表示为

(5)

(6)

3 损伤演化方程

在交变载荷作用下,材料性质的劣化表现为材料刚度的下降。引入损伤度D表示材料劣化的程度,即

(7)

式中:E为材料无损时的弹性模量;ED为材料损伤度为D时的弹性模量。

考虑损伤度后,材料含损伤时的本构关系变为

σ=E(1-D)ε

(8)

式中:σ、ε分别为应力、应变。这一本构关系反映了损伤场与应力-应变场之间的耦合关系。

选用文献[19]提出的单轴加载下的损伤演化方程,该方程可直接对弹性、弹塑性及纯脆性的损伤进行统一描述,无需进行修改,其表达式为

(9)

式中:D为损伤度;N为应力循环次数;σmax为材料受到最大载荷时对应的等效应力;σth为材料应力门槛值;α,p为材料损伤参数。

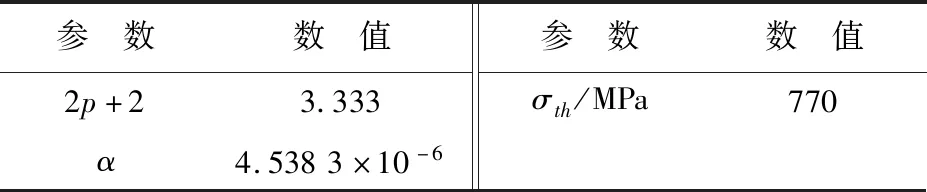

采用文献[20]中提出的参数拟合方法,通过对表2中光滑试样疲劳数据进行拟合,即可获得损伤演化方程(式(9))中的各参数值,如表3所示。

表3 30CrMnSiA材料损伤演化参数Table 3 Damage evolution parameters of 30CrMnSiA materials

4 分析流程

基于损伤力学-有限元全耦合方法,在有限元软件ABAQUS材料子程序中建立耦合疲劳损伤的材料模型,在应力场中引入损伤演化的影响,然后用这种损伤全耦合方法对缺口试样进行分析计算。有限元软件ABAQUS进行疲劳损伤力学分析的流程如图4所示。

图4 有限元软件ABAQUS进行疲劳损伤力学分析流程图Fig.4 Flow chart of fatigue damage mechanics analysis by finite element software ABAQUS

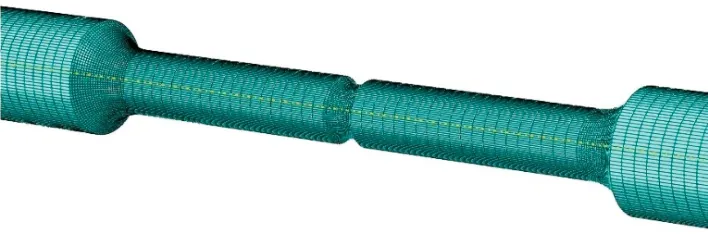

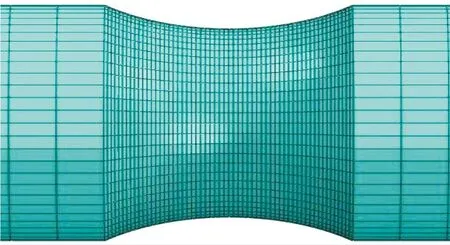

首先在有限元软件ABAQUS中完成对缺口试样的三维有限元建模和网格划分,为了节省计算时间,提高计算精度,避免不收敛,对缺口表面进行局部网格细化,建立单元集合,重点输出缺口处应力集中区域的损伤变化关系。然后在UMAT中建立耦合疲劳损伤的材料模型,并在有限元软件ABAQUS提供的用户子程序接口上嵌入已编写好的UMAT子程序。最后提交Job计算,进行疲劳损伤分析。

UMAT子程序结构损伤失效流程如图5所示。

图5 UMAT子程序结构损伤失效流程图Fig.5 Flow chart of structural damage failure using UMAT subprogram

从图5可以看出:在进行结构疲劳损伤分析的过程中,假定结构初始损伤D0=0,当SMises>σth时,即缺口表面的Mises应力大于材料应力门槛值时,结构开始发生损伤,损伤变化量为dD,固定循环次数dN内的损伤变化量dD均相同,即循环次数dN的损伤总量为dD×dN,循环次数dN后单元刚度矩阵衰减并进行循环计算。由于低周疲劳总循环次数较少,可初始选定循环次数dN=1 000,随着损伤量D的逐渐增大,可通过减小循环次数dN的值来获得更加准确的疲劳损伤模拟过程。在UMAT子程序中,通过控制参数Time(2)与分析步时间“T”的关系实现一个循环仅发生一次损伤,其中Time(2)表示分析步开始时刻的总时间的值,T表示小于分析步总时间“1”的时间且接近于“1”的总时间值。

5 缺口试件损伤演化分析

采用损伤力学-有限元法对R4型缺口试样进行寿命预测,试样尺寸及结构示意图如图1所示。ABAQUS中建立的试样有限元模型如图6所示,缺口部分的有限元细节如图7所示。

图6 缺口试样有限元模型示意图Fig.6 Finite element model for notched specimen

图7 缺口细节有限元模型示意图Fig.7 Finite element model of the notch details

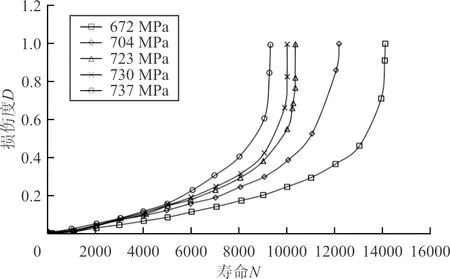

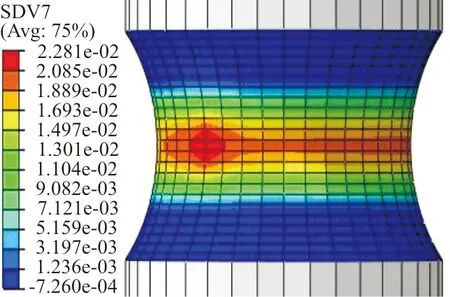

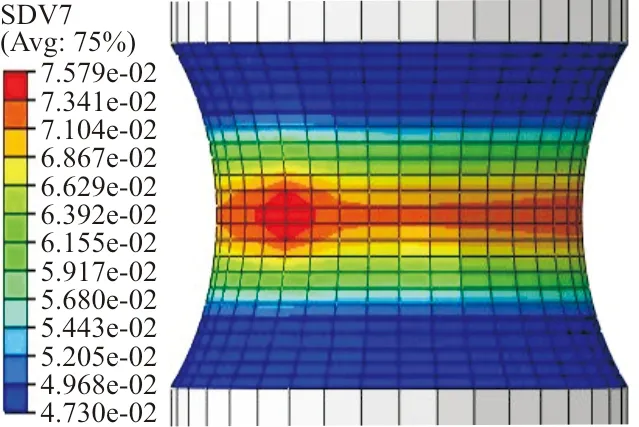

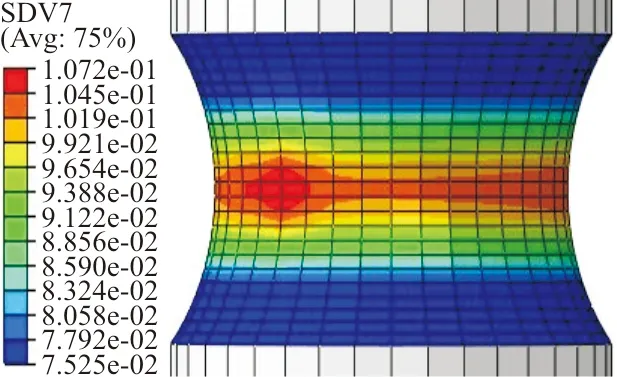

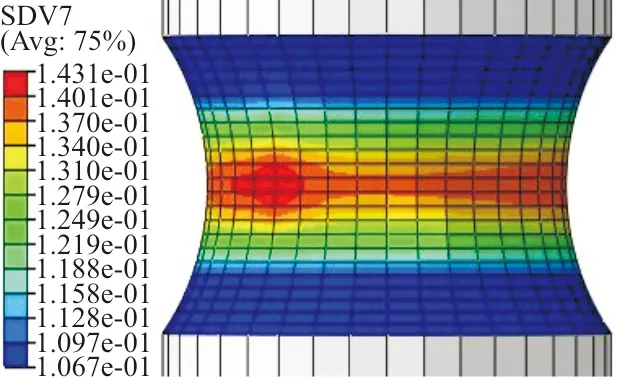

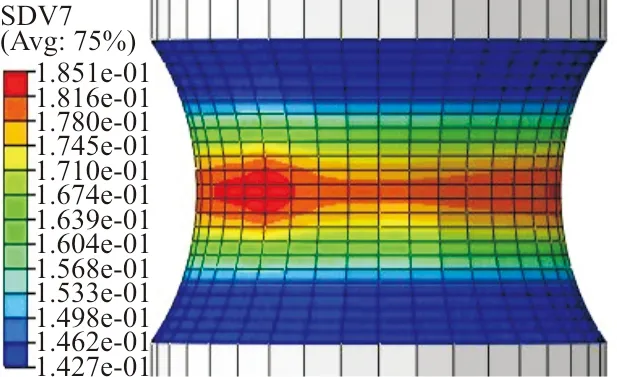

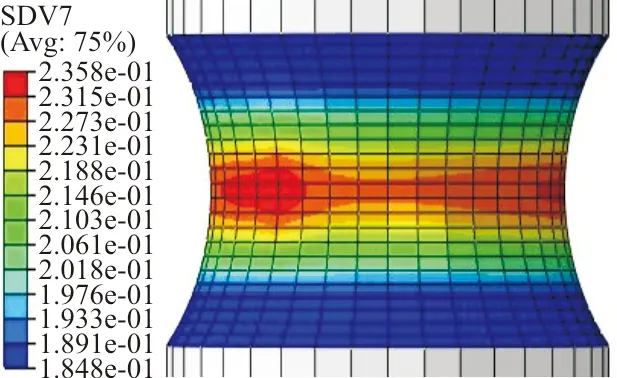

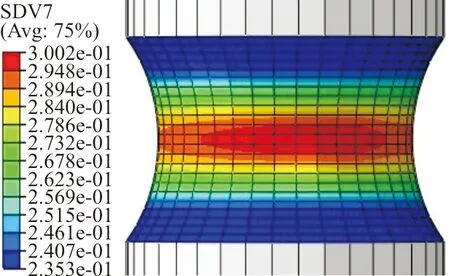

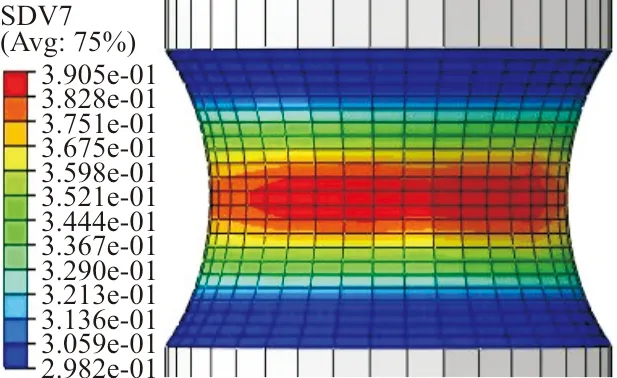

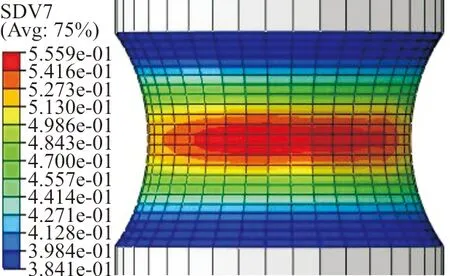

缺口试样在不同载荷水平下的疲劳损伤度随载荷循环的变化曲线如图8所示。R4型缺口试样在最大应力为723 MPa时,缺口表面单元在不同疲劳寿命阶段的疲劳损伤演化过程如图9所示,SDV7表示损伤度D。

图8 基于损伤力学-有限元法的R4型缺口试样损伤-寿命曲线Fig.8 Damage-life curve of R4 notched specimen based on damage mechanics-finite element method

(a)N=1 000

(b)N=2 000

(c)N=3 000

(d)N=4 000

(e)N=5 000

(f)N=6 000

(g)N=7 000

(h)N=8 000

(i)N=9 000

(j)N=10 000图9 缺口试样损伤演化过程数值模拟图Fig.9 Numerical simulation of damage evolution process of notched specimen

从图8~图9可以看出:在疲劳损伤演化过程中,缺口中心处损伤值最大,损伤程度最严重;在疲劳损伤演化过程的前期,损伤值随载荷循环变化缓慢,当损伤值达到一定范围,即到疲劳损伤后期时,损伤值随载荷循环变化迅速。可见,通过损伤力学-有限元法模拟得到的R4型缺口试样的疲劳损伤演化过程与实际低周疲劳过程相符。

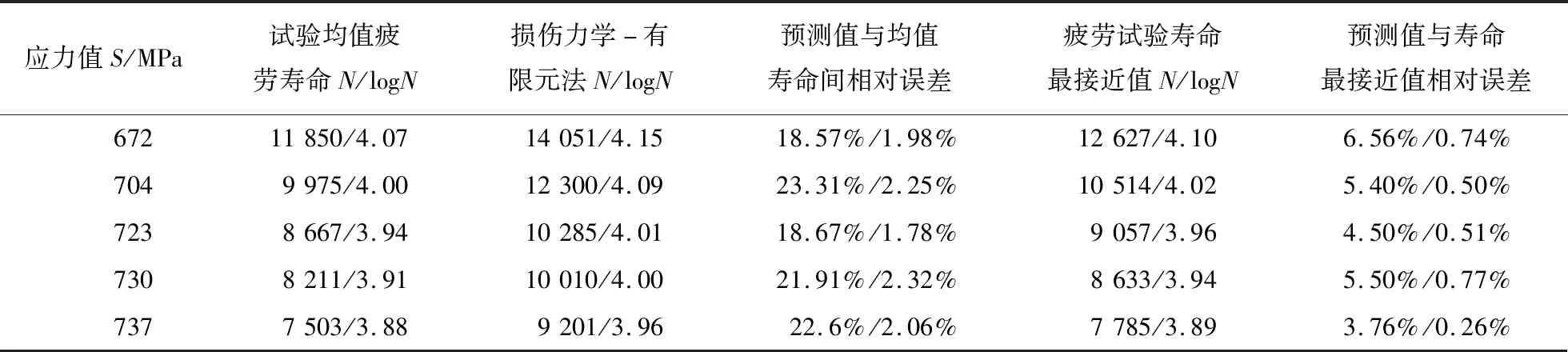

基于损伤力学-有限元法的低周疲劳寿命预测结果与疲劳试验结果[18]的对比如表4所示。

表4 损伤力学-有限元法寿命预测结果与疲劳试验结果Table 4 Prediction results by damage mechanics-finite element method and fatigue test results

从表4可以看出:通过损伤力学-有限元法得到的R4型缺口试样的低周疲劳寿命预测结果与试验均值疲劳寿命结果相差较大,一般在20%左右,而与对数疲劳寿命间的误差相对较小,基本在2%左右;考虑疲劳寿命试验数据具有一定的分散性,将损伤力学-有限元法的预测寿命与疲劳试验寿命最接近值进行对比,误差基本在5%左右,对数疲劳寿命间的误差均在1%以下。可见,基于损伤力学-有限元法得到的疲劳寿命值与试验寿命结果间的误差满足工程精度要求,可用来描述30CrMnSiA缺口试样的低周疲劳规律。

6 结 论

(1)基于弹塑性全量理论建立的30CrMnSiA材料弹塑性本构关系,方法合理,可有效解决因传统本构关系带来的复杂计算问题。

(2)通过对30CrMnSiA缺口试样低周疲劳寿命的分析,损伤演化曲线和损伤演化过程都反映出结构损伤累积前期缓慢后期加剧的特点,符合真实结构的破坏规律,说明损伤力学-有限元法可用来对实际结构进行低周疲劳寿命预测。

(3)基于损伤力学-有限元法的寿命预测值与疲劳试验所测寿命间的相对误差满足工程实际要求,表明可将该方法用于工程结构的设计阶段,用来评估结构疲劳性能的优劣,减少试验费用。