西南印度洋海底热液多金属硫化矿浸出工艺研究

2019-08-29侯晓川杜光潮梁永顺刘鲁平祝秋花杨思蔚程志明

侯晓川,杜光潮,梁永顺,刘鲁平,祝秋花,丁 喻,杨思蔚,程志明,李 贺

(1.浙江新时代中能循环科技有限公司,浙江 绍兴 312369) (2.长沙矿冶研究院,湖南 长沙 410012)

0 引 言

金属铜广泛应用于现代工业诸多领域,是重要的战略金属之一。经过多年的开发,铜资源储量大幅降低,并日渐枯竭。因此,积极开发新的铜资源意义重大。海底多金属硫化矿是一种重要的铜矿资源[1],其远景储量丰富,铜含量高达10%,潜在价值巨大[2-5]。为了充分利用海底硫化矿资源,为未来合理开发该资源提供科学依据,本课题在对西南印度洋海域不同区域、不同类型热液多金属硫化物的工艺矿物学研究的基础上,进一步对该矿的浸出工艺进行了系统研究。通过研究,为西南印度洋合同区多金属硫化物资源概略评价提供理论依据和技术支撑。

1978年前,人类对海底热液活动的研究与考察,主要局限于热液喷口及黑烟囱的调查、热液喷口的探测与监测、热液喷口取样、热液成矿机理研究、热液活动的地球化学特征研究等方面[6-8];与此同时,对海底多金属硫化物资源特征、性质、分布及评价也有一定的研究[9-10]。因此,人类对海底多金属硫化物的研究,主要局限于世界范围内深海勘探、资源圈定、资源类型、有价元素种类等方面,对深海采矿的研究,也只限于样品级别的开采。有关其工艺矿物学、选矿和冶金提取工艺的研究,目前尚未有报道。

本课题开展了对该海域矿石的浸出工艺进行研究。通过研究,对矿石的性质进行了表征,确定了该矿石浸出较优化工艺及技术参数,为将来西南印度洋海域合同区取舍、海底热液硫化物资源开发提供理论和实践依据。

1 实 验

1.1 实验原料

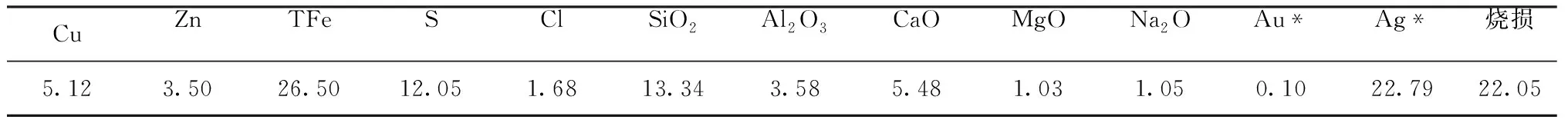

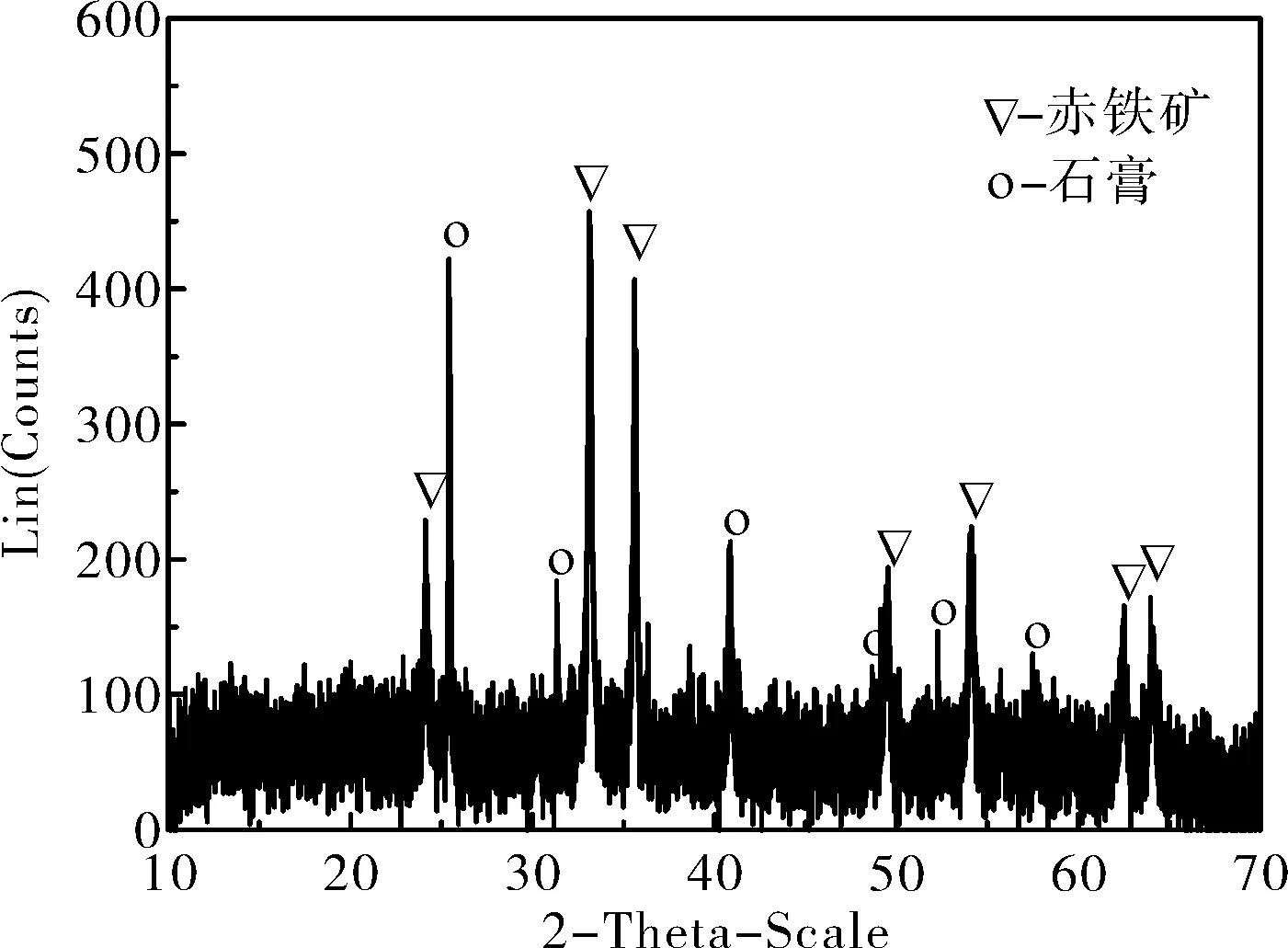

本实验研究的原料来源于西南印度洋某海域海底多金属硫化矿,其主要化学组成见表1,物相组成见图1。

表1 原矿化学成分分析 %(质量分数)

*Au、Ag单位为g/t。

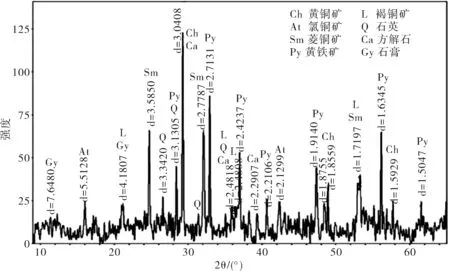

图1 矿样的XRD分析图谱

从表1可以看出矿石中Cu、Zn、Ag含量相对较高,为回收目标元素;从图1可知矿样中铜矿物主要为黄铜矿,其次为氯铜矿;锌矿物主要为菱锌矿,其次为闪锌矿;主要硫化物为黄铁矿,其次是黄铜矿;脉石矿物为石英、粘土质硅酸盐、方解石及钙质生物化石等。

1.2 试验方法

用天平准确称取试验所需的原矿,置于箱式电阻炉内,在一定的焙烧温度下,焙烧所需时间;取一定量的焙砂,加入到配制的浸出剂中。在反应器中,控制一定的浸出温度和反应时间,在试验要求的搅拌转速下进行浸出反应。反应结束后,采用真空抽滤,并用热水洗涤滤渣。滤液、滤渣(干燥后)分别计量送分析,根据测定结果,计算铜、锌的浸出率。

2 实验结果及讨论

2.1 焙烧温度对铜、锌浸出的影响

试验中,称取100 g大洋多金属硫化矿,置于箱式电阻炉内,在相应的焙烧温度下,保温焙烧3 h。在不同焙烧温度下,所得试验结果见表2。

表2 不同焙烧温度下焙砂中铜、锌的浸出结果

注:烧损率为负值表示焙烧后焙砂质量增加。

称取焙砂40 g,浸出条件:2 mol/L H2SO4,液固比L/S=3∶1,浸出温度90 ℃,浸出时间2.5 h,搅拌速率510 r/min。在此条件下,考察焙烧温度对铜、锌浸出率的影响,试验结果见图2。

从表2、图2结果可知,矿样的烧损率随着焙烧温度的提高逐渐增大、焙砂中Cu、Zn的含量呈现逐渐增大趋势。表明提高焙烧温度有利于多金属硫化物中硫的氧化脱除,同时提高温度也有利于菱锌矿的分解,从而有利于后续铜、锌的浸出。

图2 焙烧温度对铜、锌浸出率的影响

当焙烧温度高于600 ℃,随着焙烧温度提高,铜、锌浸出率降低。其主要原因为温度过高,矿物出现“过烧”现象,铜、锌转变为铁酸铜、铁酸锌,难以被酸分解浸出[11]。研究表明,硫化铜精矿氧化焙烧温度高于620 ℃时,铁酸铜开始生成;硫化锌精矿焙烧温度高于650 ℃时,铁酸锌开始形成。而且焙烧温度越高,铁酸铜、铁酸锌生成量越大,从而导致铜、锌的浸出率逐渐降低。综合考虑,选择焙烧温度为600 ℃。

2.2 焙烧时间对铜、锌浸出的影响

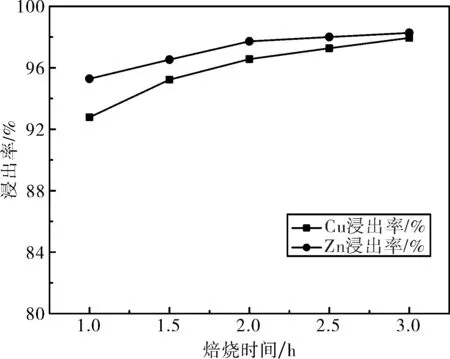

称取100 g大洋硫化矿,焙烧温度600 ℃,保温一段时间,并取焙砂40 g,进行硫酸浸出。浸出条件:2 mol/L H2SO4,液固比L/S=3∶1,浸出温度90 ℃,浸出时间2.5 h,搅拌速率510 r/min。在此条件下,考察不同焙烧时间对焙砂中铜、锌浸出率的影响,试验结果见图3。

图3 焙烧时间对铜、锌浸出率的影响

从图3可以看出,随着焙烧时间的延长,矿物的氧化焙烧越充分,铜、锌的浸出率逐渐增大。当焙烧时间超过2.5 h时,铜、锌浸出率增加缓慢,说明此时硫化矿的氧化基本趋于平衡状态,延长焙烧时间将增大焙烧能耗,降低设备利用率。因此,最佳的焙烧时间是3 h。

上述研究表明,热液多金属硫化物的氧化焙烧较优参数为矿物粒度150目,焙烧温度600 ℃,焙烧时间3 h。下述浸出试验所用原料均为该条件下所得焙砂。

2.3 浸出温度对铜、锌浸出的影响

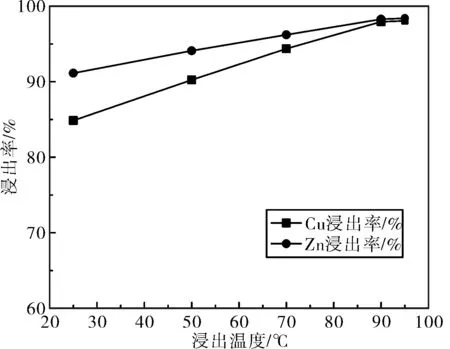

取40 g焙砂(600 ℃下焙烧3 h所得)进行硫酸浸出,浸出条件:2 mol/L H2SO4,液固比3∶1,浸出时间2.5 h,搅拌速率510 r/min。在此条件下,考察不同浸出温度对焙砂中铜、锌浸出率的影响,试验结果见图4。

图4 浸出温度对铜、锌浸出率的影响

从图4可以看出,温度对焙砂中有价金属元素铜、锌的浸出影响比较大。随着浸出温度的升高,铜、锌的浸出率逐渐增大。这是由于温度升高,分子运动平均速度增加,分子间碰撞频率上升,有利于化学反应的进行,同时温度升高使得反应物活度增加,有利于浸出反应速率的提高。当温度高于90 ℃时,铜、锌的浸出率随温度升高而基本保持不变,故选择浸出温度为90 ℃。

2.4 浸出液固比对铜、锌浸出的影响

浸出条件:焙砂40 g,2 mol/L H2SO4,温度90 ℃,浸出时间2.5 h,搅拌速率510 r/min。在此条件下,考察不同液固比对焙砂中铜、锌浸出率的影响,试验结果见图5。

图5 液固比对铜、锌浸出率的影响

由图5可以看出,当液固比小于3∶1时,随着液固比的增大,铜、锌的浸出率逐渐增大,这是由于低液固比下,矿浆黏度较大,不利于浸出剂的扩散。低液固比下,浸出剂硫酸的用量减小,导致铜、锌浸出率的降低;当液固比大于3∶1时,铜、锌的浸出率呈缓慢增加趋势,但在高液固比下,酸用量加大,浸出液中引入大量金属离子杂质。考虑到提高液固比会导致浸出液体积过大,溶液中有价金属铜、锌浓度降低,这对后续溶液处理极为不利,因此,综合选择液固比为3∶1。

2.5 浸出时间对铜、锌浸出的影响

浸出条件:焙砂40 g,2 mol/L H2SO4,液固比3∶1,温度90 ℃,搅拌速率510 r/min。在此条件下,考察不同浸出时间对焙砂中铜、锌浸出率的影响,试验结果见图6。

图6 浸出时间对铜、锌浸出率的影响

由图6可知,随浸出时间的延长,铜、锌浸出率逐渐增大。当浸出时间大于2.5 h时,铜、锌浸出率随浸出时间的延长而增加缓慢。因此,选择浸出时间为2.5 h。

2.6 搅拌速度对铜、锌浸出的影响

浸出条件:焙砂40 g,2 mol/L H2SO4,温度90 ℃,液固比3∶1,浸出时间2.5 h。在此条件下,考察不同搅拌速度对铜、锌浸出率的影响,试验结果见图7。

图7 搅拌速度对铜、锌浸出率的影响

从图7可以看出,随着搅拌速率的增大,焙砂中铜、锌的浸出率呈现增大的趋势。搅拌速率在300 ~510 r/min的范围内,铜、锌的浸出率增加幅度相对较大;而在510~600 r/min的范围内,铜、锌的浸出率保持相对恒定。搅拌速率从300 r/min提高到510 r/min时,铜、锌的浸出率提高不到4%。如果浸出过程属于外扩散控制,通过搅拌,可以减小液膜层的厚度,使扩散速度加快,从而提高浸出速度。由图7可知,搅拌速度对铜、锌的浸出率影响很小,则可认为外扩散不是浸出反应的控制步骤,可以初步判断该浸出过程可能为内扩散控制或化学反应控制。因此,搅拌速率达到一定程度后,增加搅拌速率,并不能加速离子或分子的扩散速度,只能增加动能的消耗,无益于浸出速度和浸出率的提高。故浸出试验搅拌速度选取510 r/min。

2.7 浸出酸度对铜、锌浸出的影响

浸出条件:焙砂40 g,温度90 ℃,液固比3∶1,浸出时间2.5 h,搅拌速率510 r/min。在此条件下,考察不同浸出剂酸度对焙砂中铜、锌浸出率的影响,试验结果见图8。

图8 酸度对铜、锌浸出率的影响

从图8可看出,当H+浓度由1 mol/L增加到2 mol/L时,铜、锌的浸出率急剧增大,达到了96.77%、97.15%;若继续增大酸度,对铜、锌浸出率的提高影响不大,过高的起始酸度对杂质元素的浸出及游离酸对浸出液的后续处理的影响,故选择浸出起始酸度为2 mol/L。

2.8 大洋热液多金属硫化物氧化焙烧—酸浸综合条件试验

2.8.1 综合条件试验

通过上述焙烧、浸出工艺条件试验,研究出大洋多金属硫化物焙烧、焙砂浸出铜、锌的较优化工艺参数为:矿物粒度150目、焙烧温度600 ℃、焙烧时间3 h、浸出温度90 ℃、液固比3∶1、浸出时间2.5 h、搅拌速率510 r/min、浸出起始酸度[H+]为2 mol/L。在较优化条件下,进行了综合条件试验,试验结果见表3、表4。

表3 综合条件下试验结果

注:表中数据为浸出40 g焙砂、浸出液与渣洗液合并后所得混合液检测结果。

表4 综合条件下浸出渣的分析

从表3、表4中数据可以看出,在较优技术条件下,大洋热液多金属硫化物的焙烧-酸浸试验结果重现性较好,铜、锌得到高效浸出,浸出率较稳定,铜、锌平均浸出率分别为96.85%、97.20%,浸出渣率为61.81%。

2.8.2 浸出渣的表征

2.8.2.1 浸出渣的化学组成

在试验研究确定的较优技术条件下,对所得浸出渣进行化学分析,其化学成分如表5所示。

表5 浸出渣的主要化学成分 %

2.8.2.2 浸出渣的XRD分析

在上述较优化条件下,得到浸出渣的物相分析结果见图9。

图9 浸出渣的X射线衍射矿物相分析

从图9可以看出,该浸出渣主要由赤铁矿(Fe2O3)、石膏(CaSO4)等物质组成。在浸出渣的XRD衍射图上,未见有铜、锌化合物的衍射峰出现。表明大洋多金属硫化矿通过氧化焙烧-酸浸后,有价元素铜、锌基本被浸出进入溶液。

3 结 论

(1)通过试验研究,确定了西南印度洋海底热液多金属硫化物的浸出工艺,即采用氧化焙烧、浸出的工艺,可将热液多金属硫化物中的铜、锌较彻底地浸出,铜、锌的浸出率分别达到96.85%、97.20%。

(2)确定了从西南印度洋海底热液多金属硫化物中浸出铜、锌的较优技术参数:矿物粒度150目、焙烧温度600 ℃、焙烧时间3 h、浸出温度90 ℃、液固比3∶1、浸出时间2.5 h、搅拌速率510 r/min、浸出起始酸度[H+]为2 mol/L。

(3)采用XRD对西南印度洋海底热液多金属硫化物及其浸出渣进行了表征。XRD表明,矿样中铜矿物主要以黄铜矿和氯铜矿的形式存在,锌矿物主要以菱锌矿和闪锌矿的形式存在;浸出渣主要由赤铁矿(Fe2O3)、石膏(CaSO4)等物质组成,在浸出渣的XRD衍射图上,未见有铜、锌化合物的衍射峰出现。