梳理机工作辊结构的优化设计

2019-08-28李志强赵则祥

李志强, 倪 莉, 赵则祥, 张 洪, 梁 颖

(中原工学院 机电学院, 河南 郑州 450007)

梳理机工作辊结合件是梳理机的关键件之一,2个工作辊的工作间隙理想状况是保持一致性,从而保证梳理通过的纤维层的厚度一致,进而达到高质量的梳理效果,但实际状况是,工作辊在重力载荷和针布载荷作用下产生挠度,导致工作辊间的隔距不均匀,对梳理机整体性能产生很大影响。目前国外同行业工作辊最大挠度值和间距调整方面做得较好。影响工作辊性能的指标主要有材料和结构2方面,因此,探索工作辊最佳结构成为提高其性能的关键之一。作为结构优化概念设计层次的拓扑优化,可从根本上定义结构的形式,是真正意义上的最优设计[1]。1988年,Bendsoe等基于“微结构”思想提出了均匀化方法,由此拓扑优化进入繁荣时期。随后发展的变密度法,使得拓扑优化的工程应用成为可能[2]。

国内外学者在减少结构挠度和结构优化方面做过很多研究:Yi等[3]提出如何在拓扑优化的结果上建立参数化CAD模型;郭鹏等[4]推导了鱼腹型中梁的优化,降低了中梁挠度;王琴等[5]提出基于加载状态下,动态特性预测的电主轴结构参数优化的思想;陈兰等[6]对大型船用卷板机上的辊系统进行力学分析和优化,降低了上辊挠度;夏建芳等[7]以主梁几种主要型钢结构参数为设计变量,运用ANSYS APDL语言编制了结构优化程序,主梁结构优化结果表明,其应力分布更加合理,最大应力下降4.8%,整体质量下降16%,最大挠度上升50%,仍符合设计标准;李兆凯等[8]分析了二级层级褶皱结构的板模型,在剪切或压缩载荷下对应的6种失效模式及对应的名义应力。通过比较名义应力值,控制发生的失效模式类型,并结合多目标优化算法,同时进行最小质量和最小挠度的性能优化;Yoshihiro等[9]研究了桁架在自身重力下的全局优化;李志强等[10]研究了以位移约束、应力约束、应变能约束质量最小化为目标的拓扑优化关系。通过对目标函数与约束函数的解析敏度推导,证明了他们之间的等价性。得到的准则方程表明,在最优结构中,单元质量与该单元应变能之比等于结构总质量与结构总应变能之比;Zhu等[11]研究了动力响应下的结构优化,提高了动力性能。

目前,国内在工作辊挠度优化效果上始终没有达到国外先进水平,为设计出高性能梳理机工作辊,借鉴前人研究优化思路,本文提出采取二步法对工作辊结构进行优化:首先,基于ANSYS APDL平台应用自编优化程序对工作辊进行拓扑优化,得到工作辊合理拓扑构型;然后,基于该拓扑构型,对拓扑构型建立数学模型,再采用尺寸优化方法对工作辊构型做进一步尺寸优化,最终设计出满足强度与挠度要求的高性能梳理机工作辊。

1 梳理机工作辊数学模型及优化方法

1.1 工作辊拓扑优化数学模型

工作辊拓扑优化数学模型表达式为

(1)

式中:ρ为设计变量;ρi为连续体第i单元的伪密度;u(ρ)为最大位移;σj(ρ)和[σj]分别为第j个节点的应力及其上限。

由于模型(1)的约束条件随着有限元模型网格的增多,应力对伪密度的敏度计算会急剧增加,因此,在优化过程中会耗费大量机时,文献[10]论证了位移、应力、应变能约束的等价性,因此,模型(1)可转化为应变能最小化问题,更有利于问题的解决,对应的数学模型为

(2)

1.2 敏度分析

在优化过程中采用理性数学准则法需要进行敏度分析,针对模型(2)的敏度推导如下

(3)

式中,针布力F2为定值,所以对伪密度的敏度为0。

1.3 工作辊尺寸优化数学模型

在拓扑优化的基础上,建立结构特征的数字参数化数学优化模型:

(4)

式中:设计变量xi为工作辊各部分结构尺寸;u(X)为最大位移;σj(X)和[σj]分别为第j个节点的应力及其上限。

在尺寸优化过程中,设计变量大大减少,从而敏度分析计算量也相应减少,因此,通过目标函数对设计变量的敏度分析推导出优化准则,然后基于ANSYS仿真平台进行优化设计,计算耗费时间较少。

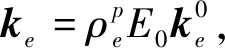

梳理机工作辊最大挠度最小化依据上述模型和设计变量对敏度的分析,就可以展开二步优化法的实施:第1步是对工作辊的拓扑优化;第2步是对工作辊的尺寸优化。这2个阶段的优化目标函数相同,设计变量不同,因此,优化迭代准则也不同,拓扑优化阶段的设计变量为单元的伪密度,尺寸优化有限元模型(FEM)参数化建模中的设计变量为拓扑优化结果中提取的几何特征,在拓扑优化结果向尺寸优化有限元模型转变过程中很关键,直接影响尺寸优化结果。拓扑优化结果的几何特征提取应该与优化对象的生产工艺相联系,避免设计出来而生产不出来的困境,也应该与制造经济成本联系起来,尽量做到结构简单、生产便捷、制造成本低、产品性能优的效果。拓扑优化结果只是提供了材料大体的分布情况,但不能代替第2步的尺寸优化。工作辊优化方案流程图如图1所示。

图1 工作辊优化基本流程Fig.1 Basic procedure of work roll optimization

2 算 例

梳理机工作辊轴承间距为3 891 mm,外径为 220 mm,滚筒轴长为3 780 mm,轴头材料为Q235-A圆钢,滚筒材料为45钢,弹性模量2.06×1011Pa,泊松比为0.3,密度为7.85 g/cm3,针布质量为 30 kg。工作辊示意图如图2所示。

图2 工作辊示意图Fig.2 Sketch of work roll

2.1 工作辊构型的拓扑优化

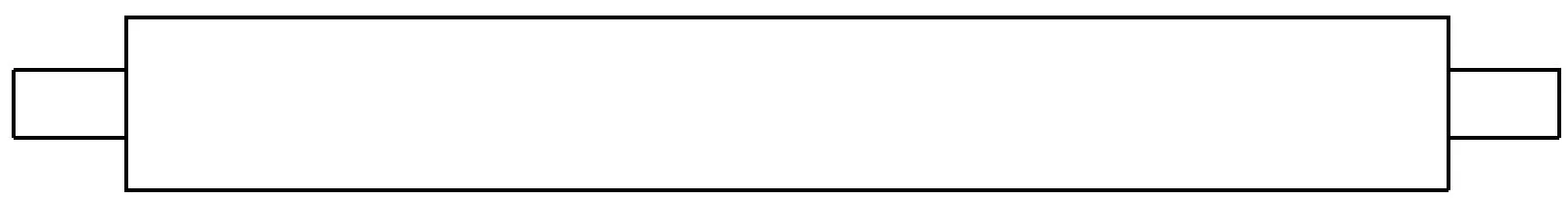

优化前,对国内算例一指定的工作辊进行试验与仿真,试验与仿真结果较吻合,工作辊最大挠度为0.3~0.4 mm,国外相同尺寸和材料的工作辊在相同工况下最大挠度稍大于0.1 mm。国内外的区别在于工作辊结构的差异,由此可见合理改变工作辊质量分布可解决最大挠度最小化问题。拓扑优化可打破人们以往根据经验预判提出最佳结构,然后对提出结构进行尺寸优化的不足,实现真正意义上的结构优化。根据拓扑优化数学模型(2)对工作辊进行拓扑优化,结果如图3所示。

图3 工作辊简化模型剖视图Fig.3 Section view of work-roll simplified model

工作辊分为2个区域,拓扑优化区域与非拓扑优化区域:非拓扑优化部分是为了保持工作辊功能特性的外形,不参与优化;优化区域是通过拓扑优化对质量进行最佳分布,从而使工作辊最大挠度最小化。按照数学模型(2),应用ANSYS APDL平台和自编程序对工作辊进行拓扑优化,找到材料最佳分布,并对拓扑构型结果提取数字特征,为第2步尺寸优化建立参数化数学模型做准备。

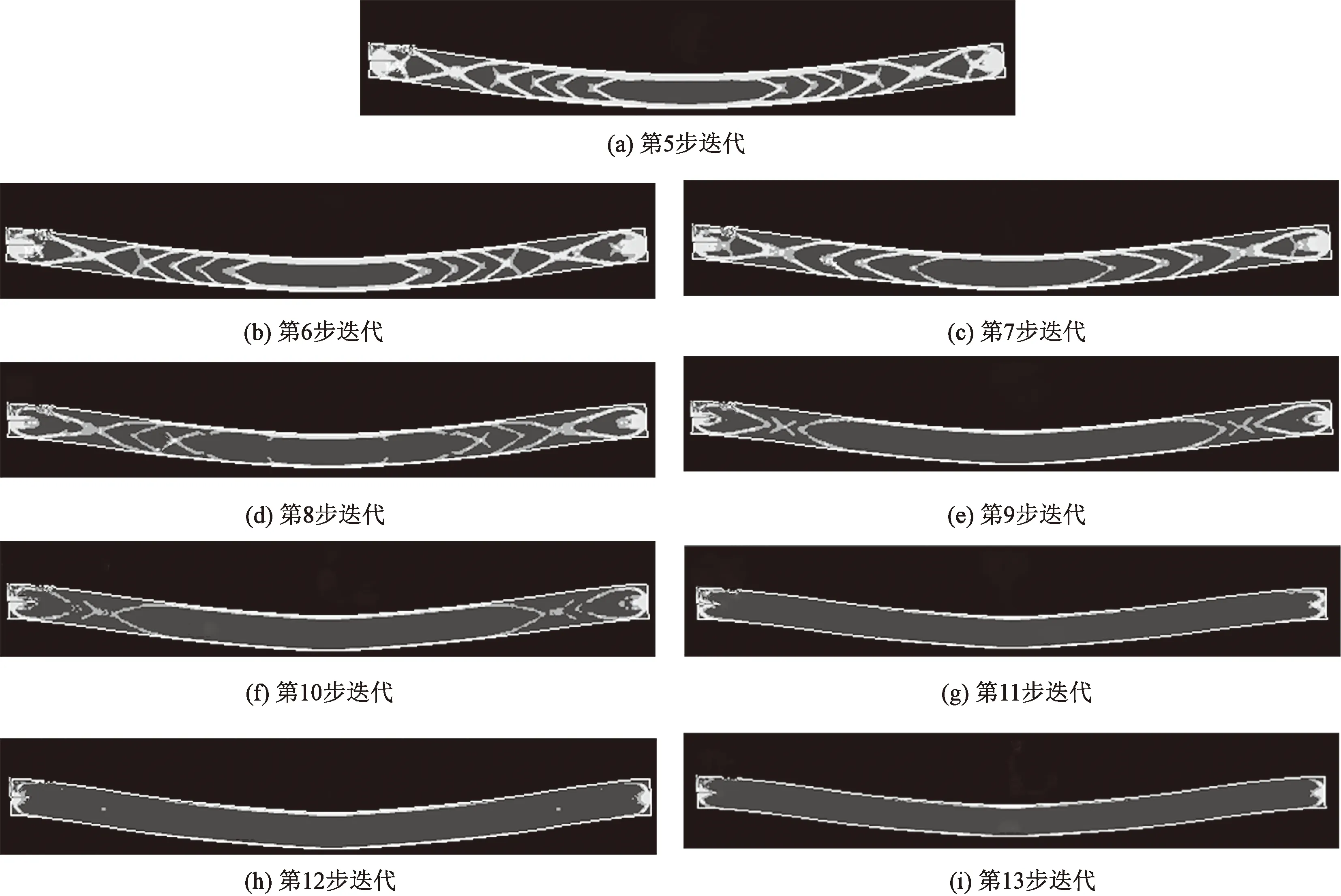

图4示出工作辊的拓扑优化过程中结构材料随着迭代步数增加,材料分布趋于最优的进化过程。图中白色区域代表有材料分布,灰色区域代表工作辊没有材料分布,白色区域外部的黑色区域为优化过程中ANSYS窗口背景。图4(a)~(f)中工作辊的壁厚从端部向中间逐渐变厚,从而增加了工作辊的刚度,工作辊纵截面类似鱼骨型结构,与肋板效果一样也加强了工作辊刚度,但随着迭代步数的增加,工作辊内部鱼骨状结构逐渐消失;在图4(g)~(i)中随着迭代的收敛,工作辊内部鱼骨状结构已经完全消失,这是因为鱼骨状结构一方面增强了工作辊刚度,有利于减少工作辊最大挠度,但另一方面其存在增加了工作辊质量,这对减少工作辊最大挠度是不利的,这种两难状况依赖设计经验是无法完成的,从拓扑结构的渐变过程来看,利用拓扑优化能清晰稳定地得到材料的最佳分布。在优化结束时,工作辊端部纵截面类似倒放着的M状结构得到保留,因为工作辊工作时上部承受压应力,下部承受拉应力,这样的结构有利于减少纵向应变,从而减少了工作辊的最大挠度。在拓扑优化迭代过程中,材料分布渐变图反映了迭代过程中材料分布变化的稳定、清晰、快速的收敛过程,收敛的拓扑优化结果图(见图4(i))为工作辊第2步尺寸优化提供了结构几何特征,根据这些几何特征,建立参数化工作辊几何模型后就进入了第2步优化阶段,即工作辊结构尺寸优化过程。

图4 迭代过程中工作辊纵剖面结构的演化过程Fig.4 Evolution of work roll rertical section structure in iterative process. (a) Iteration 5; (b) Iteration 6; (c) Iteration 7; (d) Iteration 8; (e) Iteration 9; (f) Iteration 10; (g) Iteration 11; (h) Iteration 12; (i) Iteration 13

2.2 工作辊的尺寸优化

根据拓扑优化结果对工作辊进行参数化建模,如图5所示。把优化区域中的材料分布用参数化数学模型描述,中间部分可用分段线性函数描述,端部利用曲线拟合,具体选取的拟合函数与零部件生产水平与工艺相关,应与相关企业协商,否则会出现设计出来制造不出来的状况。算例中的设计变量有工作辊端面厚度、轴颈直径、空腔两端用圆台拟合,中部用阶梯锥孔拟合,工作辊壁厚等,从而得到参数化模型。

图5 工作辊参数化几何模型Fig.5 Work-roll geometric model with parameters

随着3D打印的发展,制造业水平得到前所未有的提升,很多复杂结构零件的生产工艺得以解决。在工作辊拓扑优化结果的基础上,提取数字特征建立参数化数学模型,进入到工作辊尺寸优化阶段,按照数学模型(4),基于ANSYS平台,应用自编程序对工作辊进行结构优化,也可将模型(4)的问题转化为应变能约束下的质量最小化问题。优化过程中设计变量的选取很关键,直接影响优化效果,这里轴头直径也作为设计变量。

图6示出利用ANSYS软件创建的工作辊几何模型的纵剖面。对几何模型划分网格、加载、输入利用敏度推导的优化准则进行尺寸优化,就得到工作辊最优结构。图7示出工作辊尺寸优化收敛时的一次优化结果。位移云图显示,工作辊最大挠度为0.105 mm,约等于0.11 mm,工作辊最大挠度的最小值已经与国外相同材料和工况的同类先进工作辊的性能一致,优化后的工作辊极大改善了工作辊挠度。

图7 优化后位移云图Fig.7 Displacement of work-roll after optimization

图6 工作辊几何模型纵剖面Fig.6 Vertical section of work-roll geometric model

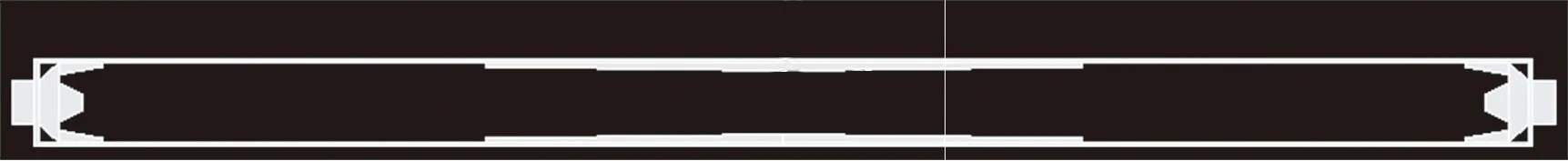

优化前工作辊最大挠度为0.33 mm,最大应力为7.12 MPa;优化后其最大挠度约为 0.11 mm,最大应力为9.15 MPa。说明优化后的工作辊最大应力有所增大,但远远低于许用应力,最大挠度减少了67%。最大挠度发生在工作辊中间,中间壁厚的变化从直观上看对挠度的影响是一个矛盾,壁厚加厚一方面提高了刚度,但另一方面也加大了自身质量,这个问题无法从直观经验上解决,正是某企业工作辊挠度减不下来的问题所在,工作辊端部构形也是远非经验和想象可以设计出来的,通过拓扑优化和尺寸优化后工作辊结构异于原结构,材料分布更加合理,工作辊性能得到很大提高。图8示出未优化时原工作辊结构图。图6近似认为优化后的工作辊结构,与优化前的工作辊区别是尺寸参数的变化,结构形式不变。

图8 原工作辊结构图Fig.8 Structure chart of original work-roll

3 结束语

本文研究了针布载荷和重力载荷下梳理机工作辊结构的拓扑优化和尺寸优化,工作辊结构优化过程分为2个步骤进行:首先对工作辊划定优化区域与非优化区域,按照给定的数学模型对优化区域进行拓扑优化,找到优化区域最佳材料分布;然后在前一步优化结果的基础上,抽取材料分布特征,建立参数化数学模型,选定优化方法。基于ANSYS软件对工作辊进行尺寸优化,获得工作辊最佳结构,通过算例仿真对比,验证了优化方法有效性。

优化过程中,采用理性数学准则使拓扑结果更加精确可靠,为工程人员提供了新的设计方法,具有一定的工程应用价值。由于与企业合作过程中未提到工作辊的固有频率限制,在相应的固有频率约束下,工作辊挠度最小化需要进一步研究。

FZXB