万吨液压机滑块焊接工艺分析研究

2019-08-28严建文杨善林张麦虎王玉山

严建文 ,杨善林 ,张 强 ,张麦虎 ,王玉山

(1.高端成形机床成套装备安徽省技术创新中心,安徽 合肥 230123;2.合肥合锻智能制造股份有限公司,安徽 合肥 230123;3.合肥工业大学 管理学院,安徽 合肥 230009)

钛及钛合金由于强度高、比重小、耐海水腐蚀和海洋气氛腐蚀等优点,被广泛应用于航空、航天、船舶、海洋开发、化工、生物医用等诸多高科技领域。由于钛合金压制需要很高的比压,因此压制钛合金的液压机必须设计足够紧凑,才能保证设备具有足够刚性,满足钛合金压制需要。

以某万吨液压机为例,滑块台面尺寸为3200mm×3500mm,而主油缸直径已达2560mm,因此在结构设计时将油缸体和滑块设计成一个整体焊接件(图1)。这样的设计可简化压机结构,减轻设备重量,从而降低设备制造成本。然而,加工难度却大大提高,特别是滑块的焊接难度大大提高。

该滑块焊接难度主要体现在如何避免出现焊接裂纹。焊接裂纹的产生不仅给生产带来困难,而且会使设备造成结构性破坏,甚至会造成重大事故,损失不可估量,因此必须制定完善的工艺方案和可靠的检验措施。

1 厚板(厚壁)零件裂纹产生原因分析

图1 整体焊接件

一般情况下,厚度超过40mm的钢板称为厚板。万吨液压机滑块钢板厚度普遍在100mm以上,最厚的甚至达到220mm,油缸体壁厚达320mm。焊接时,在焊接应力作用下,易产生纵向裂纹。由于厚板焊接填充量大、焊接应力很大,出现各种裂纹的倾向很大。油缸与上下板连接为环形焊缝,由于环形焊缝受周边360°方向约束,应力释放困难及焊道热输入量不均匀,更易产生裂纹。厚板及厚壁焊缝常见焊接裂纹包括冷裂纹、热裂纹和结晶裂纹。

1.1 冷裂纹

冷裂纹指焊接接头冷却到温度较低时产生的裂纹,主要是指延伸裂纹。这种裂纹生成温度约在100℃至150℃之间,存在潜伏期、缓慢扩散和突然断裂三个连续过程。产生原因主要有:①含氢量的影响;②淬硬作用;③拘束应力。

1.2 热裂纹

热裂纹指焊接接头在较高温度时产生的裂纹,主要是指结晶裂纹。它是焊缝金属在结晶过程中处于固相线附近的温度范围内,由于凝固金属的收缩,而此时残余的液相又不充足,在承受拉伸应力时,就会造成晶界的开裂。

1.3 结晶裂纹

结晶裂纹是沿焊缝树枝状交界处发生和发展的,因此焊缝结晶过程中晶界是薄弱环节,晶界间易形成“液态薄膜”,“液态薄膜”是形成结晶裂纹的根本原因,而拉伸应力则是产生结晶裂纹的必要条件。影响结晶裂纹产生的因素有:①坡口形式;②焊接工艺。

2 零件材料分析

假定滑块本体材料为Q345B热轧钢板,净重180吨;中间的油缸体材料为20MnMoNb锻焊结构,重75吨,缸体焊前调质处理HB180~210。20MnMoNb和Q345B均为低碳合金结构钢。其中20MnMoNb抗拉强度 σb约 510MPa,Q345B 抗拉强度σb=470~630MPa,它们的化学成份如表1所示。

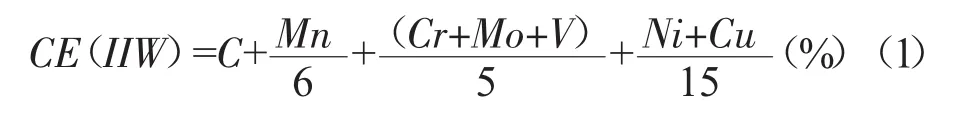

碳当量是焊接工艺的重要指标。钢的碳当量就是把钢中包括碳在内的对淬硬、冷裂纹及脆化等有影响的合金元素含量换算成碳的相当含量。通过对碳当量和冷裂敏感指数的估算,可以初步衡量低合金高强度钢冷裂敏感性的高低。这对焊接工艺条件,如预热、焊后热处理、线能量确定等都具有重要的指导作用。按照国际焊接协会推荐的计算公式:

该计算公式主要适用于中、高强度非调质合金高强钢(σb=500~900MPa)。通常,20MnMoNb的 CE(IIW)值在0.47%~0.63%之间,Q345B的CE(IIW)值在0.37%~0.5%之间。当板厚<20mm时,CE(IIW)<0.40%对钢材淬硬倾向不大,焊接性能好,不需要预热。若CE(IIW)在0.40%~0.60%范围,特别当CE(IIW)≥0.50%时,钢材易于淬硬,焊前需要预热。此外,按照日本JIS和WES标准计算公式如下:

表1 Q345B热轧钢板和20MnMoNb锻焊结构的化学成分

该标准主要适用于低碳调质的低合金高强钢(σb=500~1000MPa)。通常,20MnMoNb 的 Ceq(JIS)值在 0.49%~0.67%之间,Q345B的 Ceq(JIS)值的范围为0.39%~0.5%。

3 焊接工艺要点

3.1 油缸体焊接

油缸体的坡口由立车车成,形式如图2所示,其焊接工艺流程及要点如下。

图2 坡口

(1)焊前处理。缸筒和缸底材料为20MnMoNb锻件,为细化材料晶粒、保证材料组织均匀工件需调质处理HB180~210。由于工件太重(焊后重量达42312kg),焊后无法调质,只能焊前调质,因此对焊接提出了更高的要求。为保证焊接质量,焊接前需要对焊接坡口及周边进行MT磁粉探伤检查,并对焊缝及周边100mm范围内进行清理,确保无水、锈、油等杂物。

(2)焊接方式。对接焊缝一般采用埋弧焊焊接,但因此工件外径为ø2580mm,内径为 ø1890mm,筒壁厚度达到345mm。采用常规的埋弧焊,坡口太大(坡口最宽处约为150mm),总计填充量约为1840kg,热影响区和焊接应力都非常大。而采用图2所示的窄间隙焊接坡口及窄间隙焊接方式,坡口最大宽度约为32mm,总计填充量约为500kg,热影响区和焊接应力大幅下降。因此我们采用窄间隙埋弧焊对工件进行焊接。。

(3)焊材。焊丝采用直径ø4mm的H08Mn2MoA低合金镀铜埋弧焊丝,抗拉强度为620~690MPa,与调质后的20MnMoNb抗拉强度相当。该焊丝焊接工艺性能优良,电弧燃烧稳定,脱渣容易,焊缝成型美观,具有优良的抗裂性能,配合使用熔炼剂SJ101。为去除焊丝及焊剂中的结晶水和吸附的水分,以降低焊丝和焊剂中的氢进入到电弧气氛中,防止气孔、裂纹等缺陷的产生,焊丝焊剂焊前需烘焙至350℃,并且保温2h。

(4)工件预热和保温。一般情况下,对于重要结构件、合金钢、厚壁的焊接,都需要在焊前对工件进行预热,其主要作用为:①减缓焊后工件的冷却速度,有利于焊缝金属中扩散氢的逸出,避免产生氢致裂纹,同时也减少焊缝及热影响区的淬硬程度,提高焊接接头的抗裂性。②预热可降低焊接应力。对于大型工件,局部预热难以让工件预热均匀,因此采 用整体进加热炉预热。这可以减少焊接区域被焊工件这间的温度差(也称温度梯度)。一方面可降低焊接应力,另一方面可降低焊接应变速率,有利于避免焊接裂纹。③预热可以降低焊接结构的约束度,温度越高,裂纹发生率越低。

在本工件焊前,我们采用将工件进天然气炉加热至240℃。为避免风对焊接的不利影响,焊接时需在无风处进行。由于焊接时间太长,为避免工件自然冷却,焊接过程中还需对工件持续加热和保温,并采用连续不间断焊接,直到焊完工件。

(5)焊接。打底焊的主要目的是控制变形和焊缝隙成型好,先用适当的电流和焊材打底,然后再用稍大的电流进行填充,这样成型好、速度快,如果不打底就直接填充,有可能出现焊穿或未焊透等焊接缺陷。本件因坡口深,采用一般焊接方式打底,焊缝难以熔透、焊渣难以清理干净,采用氩弧焊打底不存在夹渣的缺陷,而且单面焊双面成形的合格率也要比普通电焊高很多。为保证打底焊质量,本工艺采用氩弧焊打底。但氩弧焊因填充量小、效率太低,不适合填充焊道的工作。因此填充焊和盖面焊均采用埋弧焊焊接。填充焊和盖面焊焊接时需要保证层间为200℃~260℃的温度范围。焊接一道清理一道,埋弧焊电压28~42V,焊接电流450A~670A,焊接速度450~550mm/min,焊接过程要保持连续不间断。

(6)焊后热处理。焊后热处理的目的有三个:消氢、消除焊接应力、改善焊缝组织和综合性能。

焊缝消氢处理的主要作用是加快焊缝及热影响区中氢的逸出,对防止低合金钢焊接时产生焊接裂纹的效果明显。消应力热处理是使焊好的工件在高温状态下,其屈服强度下降,来达到松驰焊接应力的目的。合金钢焊接后,其焊接接头会出现淬硬组织,使材料机械性能变坏,此外这种淬硬组织在焊接应力及氢的作用下,可能导致接头的破坏。经过合适的热处理后,接头的金相组织得到改善,提高了接头的塑性、韧性,从而达到改善焊接接头机械性能的目的。

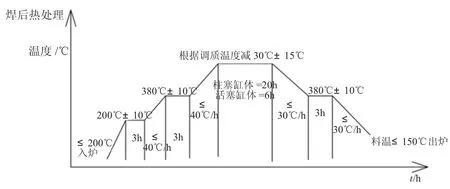

为此,焊后立即在现场用岩棉包裹工件并转热处理,包裹工件时缸体开口端需添加堵板。热处理加热及保温曲线一般如图3所示。

(7)焊缝检验。采用超声波对焊缝进行100%的扫查检验,探伤标准执行NB/T47013.3-2015《承压设备无损检测第3部分超声检测》,焊缝质量需满足GB/T12469《焊缝质量保证钢熔化焊接头的要求和缺陷分级》的II级要求。

3.2 滑块焊接

图3 热处理加热及保温曲线

滑块焊接工艺流程及其要点为:

(1)坡口。为减少焊接量及焊接变形,焊接坡口尽量采用U型坡口并经机械加工,不能机械加工的坡口采用火焰切割V型坡口。V型坡口面需由人工打磨清理,保证表面光洁,粗糙度达到Ra12.5以内。

(2)焊前处理。所有钢板零件焊前需进行喷丸除锈处理。

(3)焊接方法。GMAW熔化极二氧化碳气体保护焊接。

(4)焊材。焊丝牌号ER50-6,焊丝直径ø1.2mm,焊前烘干处理;保护气体为CO2。

焊丝ER50-6化学成份如表2所示,与母材相适应。

焊丝熔敷金属力学性能与母材机械性能如表3所示,抗拉及屈服强度均优于母材。

(5)预热。采用天然气加热炉对工件进行整体预热,钢板预热温度100~150℃,缸体预热温度240~260℃。焊接需在无风处进行,焊接过程中需对工件进行保温并在工件温度降低时用加热带或烘枪对工件局部加热。

表2 焊丝ER50-6与母材Q235B化学成份

表3 焊丝ER50-6与母材Q235B机械性能

(6)焊接。采用多层多道焊接,层间温度200~280℃。第1~2层焊接电流为230~270A,电弧电压30~35V。第3层以后焊接电流为260~290A,电弧电压为32~35V。焊接速度为 270~290mm/min,气体流量为16~20L/min。每焊完一道或一层,均需用气动风枪和钢丝刷对焊道进行清理,以避免出现夹渣。此外,铆装和焊接顺序需要严格按工艺卡片执行,以确保焊接应力和变形能得到有效控制。

(7)焊后热处理。滑块焊接的焊后热处理与缸体相同,热处理加热及保温曲线也如图3所示。

(8)焊缝检验。执行GB/T11345-2013的《焊缝无损检测、超声检测技术和检测等级和评定》检测标准,并按照GB/T29712-2013的《焊缝无损检测超声检测验收等级》II级验收。

4 结论

万吨压机的滑块结构紧凑、空间小,操作困难,且具有厚板和厚壁圆筒、高强钢、环形焊缝等诸多不利焊接的复杂因素,如何保证焊接质量是热加工工艺的一道难题。通过认真的工艺验证,设计完善的工艺方案并在施工过程中严格按工艺方案执行,最终制造出合格的零件。