高速主轴角接触球轴承动刚度分析及测试方法*

2019-08-28运侠伦梅雪松姜歌东李玉亭袁世珏

运侠伦, 梅雪松, 姜歌东, 李玉亭, 袁世珏

(1.西安交通大学陕西省智能机器人重点实验室 西安,710049) (2.西安交通大学机械制造系统工程国家重点实验室 西安,710049) (3.西安交通大学机械工程学院 西安,710049) (4.洛阳轴承研究所有限公司 洛阳,471003)

引 言

高速电主轴是高档数控机床的核心功能部件,对数控机床的加工性能具有直接影响[1]。角接触球轴承具有结构简单、极限转速比高、旋转精度高以及可同时承受轴向和径向载荷等优点,与液体静压轴承和空气静压轴承对比,角接触球轴承又具有价格优势[2],所以目前高速主轴大规模使用的支承轴承仍然是角接触球轴承[3]。支承轴承的动态特性会显著影响主轴的工作性能,为此国内外学者对角接触球轴承的动力学特性展开了研究。文献[4-7]相继建立了角接触球轴承的动力学模型。但是,主轴支承轴承的刚度测试技术发展缓慢,Garrick等[8]采用锤击法的方式实现了刚度的间接测量,但这种方法施加的激励并非实时激励。文献[9]通过液压加载,采用千分表拾取位移的方法实现了静态刚度的测试,但静态刚度并不能真实反应主轴高速运转时复杂的支承特性,无法为主轴的加工提供指导[10]。文献[11-12]都采用LMS分析仪,对主轴轴承的支承刚度进行了测量,但该分析仪价格昂贵,普适性不强。文献[13]采用添加偏心同步激励的方式研究了主轴支承刚度与预紧力的变化关系,但没有考虑残余振动与激励位移之间的角度问题,提取的同步位移并非是准确的激励位移。

针对高速主轴动态支承刚度测试问题,笔者研究了动态刚度的测试原理,通过添加同步激励的方式实现主轴动态激振,通过研究残余振动位移和激励位移之间的角度关系,准确提取了与同步激励所对应的激励位移,从而实现了主轴动态支承刚度的测试,所提出的实验方法具有操作简单和经济实用的特点。

1 高速电主轴动态支承刚度测试技术

动刚度是反应结构抵抗动态扰动的能力。对于高速主轴转子轴系,动态支承刚度是支承轴承运转特性的关键参数,对主轴设计、特性分析、加工能力评估以及使用都非常重要。支承轴承的动态刚度实际上可以通过施加在其上的动态激励和相应的响应位移计算[14]得到

(1)

其中:K为支承轴承的动态刚度;F为作用在轴承内环上的与轴承运转速度同步的径向旋转力;x为轴承中心的径向位移;σ为激励力与激励位移之间的夹角。

给运行中的滚动轴承添加与转速同步的径向载荷,同时测定轴承在该激励下的响应位移就可以实现相应转速下的动态运行刚度辨识。笔者提出的测试方案如图1所示,由于主轴一阶临界转速远大于主轴运转速度,说明转子是刚性转子。同步激励盘安装位置和振动响应拾取点的位置都非常靠近前轴承支承位置,可以将转子前端的激励和响应视为轴承内圈的激励和响应。采用添加偏心质量的方式实现同步动态激励的施加,采用高精度的电涡流位移传感器提取动态激励响应位移,通过采集卡将信号传输到PC端进行信号滤波、分析和计算。

图1 动态刚度测试示意图Fig.1 Dynamic stiffness test diagram

进行动态刚度测试时,为了避免添加同步激励导致主轴振动过大损坏主轴,需要预先进行平衡。为了准确提取动态激励所引起的振动响应,需要去除原始振动。因此,提出的动态刚度测试步骤如下:

1) 在测试转速下进行动平衡,将振动降至较低的水平,然后提取平衡后的振动位移V1作为原始参考信号;

2) 通过在配重盘上添加激励质量,由F=mrω2计算得到同步激振力F,并且提取此时的振动位移V2作为比较信号;

3) 从振动位移V2中去除原始振动位移即激励引起的振动响应V3,由于原始振动位移V1和激励后的振动位移V2方位不同,因此,由激励引起的振动位移V3可以由式(2)计算得到。

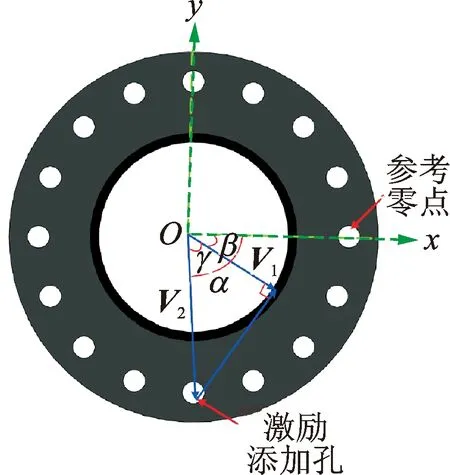

角度关系如图2所示。测试流程如图3所示。图中的位置关系可以计算得到,由激励引起的振动位移V3可以表示为

图2 角度关系Fig.2 Angle relationship

|V3|=V2cosγ-V1

(2)

γ为残余振动和添加的激励质量之间的夹角,可以表示为

(3)

其中:α为残余振动相对于参考零点的夹角;β为添加的激励质量与参考零点的夹角;h1为盘上质量添加孔的数目;h2为相对于参考零点激励质量的添加孔序数;V1=c+di,c为V1的实部,d为V1的虚部。

根据轴承刚度计算理论,可以将前轴承的径向动态支承刚度表示为

(4)

其中:m为激励质量;e为施加激励质量偏离转子中心的距离;ω为转子的测试转速。

图3 测试流程图Fig.3 Test process

2 高速角接触球轴承动力学分析

为了验证动态刚度测试方法,针对电主轴支承轴承的动态运行刚度进行建模分析。目前,电主轴常用的角接触球轴承的典型结构如图4所示。假定轴承的外圈固定,轴承在轴向力、径向力和力矩载荷的作用下,轴承的内外圈将在轴向方向产生δa的相对位移,在径向方向产生δr的相对位移以及相对倾角θ,D为轴承的节圆直径。

图4 角接触球轴承几何结构Fig.4 Angular contact ball bearing geometry

如图5所示,在轴承角位置ψj处,当轴承不受载荷的作用时,内外沟道曲率中心的距离为

BDw=ri+ro-Dw=(fi+fo-1)Dw

(5)

其中:ri=fiDw为内圈曲率半径;ro=foDw为内圈曲率半径;fi为轴承内圈沟道曲率半径系数;fo为轴承外圈沟道曲率半径系数;Dw为轴承球体直径。

当轴承高速旋转并承受载荷时,轴承球体中心将从O点移动到O1点,内圈沟道曲率中心将从B点移动到B1点,则在轴承的方位角ψj处,得到滚动轴承球体中心位置的变形方程为

图5 轴承内部几何关系Fig.5 Bearing internal geometry

滚动轴承高速旋转时,内部ψj方位角处的轴承球体受到的载荷如图6所示。图中:αij为轴承球与轴承内圈之间的接触角(rad);αoj为轴承球与轴承外圈之间的接触角(rad);Qij滚珠与轴承内圈接触力(N);Qoj为滚珠与轴承外圈接触力(N);Fcj为滚珠离心力(N);Mgj为滚珠陀螺力矩(N·m)。

轴承球体与内外圈滚道之间的摩擦力合成的力矩与球体受到的陀螺力矩相平衡,并且摩擦力仅产生于轴承球体纯滚动的控制滚道上。在角接触球轴承中,由于轴承球体所受离心力的作用,轴承的运转状态假定为“外圈沟道控制”,表明在轴承的方位角ψj处,轴承球体仅与外圈滚道之间产生摩擦力,故图中λoj=2,λoj=0;若轴承球体的陀螺力矩是由内外圈的摩擦力抵消,则λoj=1,λoj=1[4]。

图6 滚珠受力图Fig.6 Ball force diagram

轴承在轴向力Fa、径向力Fr以及力矩载荷M的联合作用下,轴承内圈的受力平衡关系为

Fa-

(8)

Fr-

(9)

X2j)/Dw)Ri)/(fi-0.5)Dw+δij+

λijfiMgj]cosψj=0

(10)

根据轴承接触刚度的串并联关系,得到轴承的径向刚度、轴向刚度以及角刚度分别为

3 计算和测试结果对比分析

3.1 轴承动力学模型求解

本研究对象是课题组与洛阳轴研科技共同研发的高速电主轴,型号为150SD40Q7。电主轴最高转速为35 000r/min支承轴承为SNFA VEX35角接触陶瓷球轴承,主要参数如表1所示。采用油雾润滑方式,并且采用循环水冷来实现主轴的冷却。电主轴高速旋转时,由于滚道之间很难形成连续有效的油膜,因此忽略弹流油膜的影响。采用Newton-Raphson法进行轴承非线性方程组的求解。

表1 角接触陶瓷球轴承基本参数(SNFA VEX35)

Tab.1 Angular contact ceramic ball bearing basic parameters

参数数值轴承内径/mm 35轴承外径/mm62轴承节圆直径/mm48.5陶瓷球直径/mm7.2陶瓷球数目17原始接触角/(°)15内沟道曲率半径系数0.515外沟道曲率半径系数0.525轴承钢弹性模量/(N·m-2)2.06×1011陶瓷球弹性模量/(N·m-2)3.14×1011轴承钢泊松比0.3陶瓷球泊松比0.26轴承钢密度/(kg·m-3)7 850陶瓷球密度/(kg·m-3)3 200

3.2 结果对比分析

轴承的轴向预紧力为250 N,选取轴承方位角ψ≈169.4°处的轴承球体为分析对象,在不同的转速下轴承球体与内外圈接触角的关系如图7(a)所示。随着轴承转速的提高,轴承球体与内圈的接触角逐渐升高,而轴承球体与外圈的接触角却在逐渐降低。图7(b)为轴承的径向刚度随转速的变化规律,可以看出随着转速的升高,径向支承刚度逐渐下降。图7(c)为轴向刚度随转速的变化规律,在0~20 kr/min这一区间内,轴向刚度变化较小,在转速高于20 kr/min时,轴向刚度有下降趋势。图7(d)为轴承的角刚度随轴承转速的变化规律,与轴承的轴向刚度变化趋势类似,轴承的角刚度在转速低于20 kr/min时刚度几乎无变化,在转速高于20 kr/min后刚度有下降趋势。

图7 轴承参数随转速的变化关系Fig.7 Relationship between bearing parameters and speed

笔者以型号为150SD40Q7的高速电主轴作为研究对象,进行径向动态运行刚度测试,如图8(a)所示。采用添加配重的方式施加同步激励,采用高精度的德国米铱DT30 10-A-U-05传感器(量程为0.5 mm,分辨率为0.025 μm)拾取轴端位移,采用NI-USB4432采集卡(5通道,24 bit,102.4 kHz)采集信号至数据采集分析中心进行处理。由于采用添加偏心质量作为同步激励的施加方式,相应的响应特征将直接反应在转子工频上。实际提取的信号如图8(b)所示,其中混叠了倍频特征、噪声和干扰信号。采用谐波小波对信号进行滤波降噪处理,提取准确的基频特征,滤波后的信号如图8(c)所示。

图8 测试图及测试信号Fig.8 Test chart and test signal

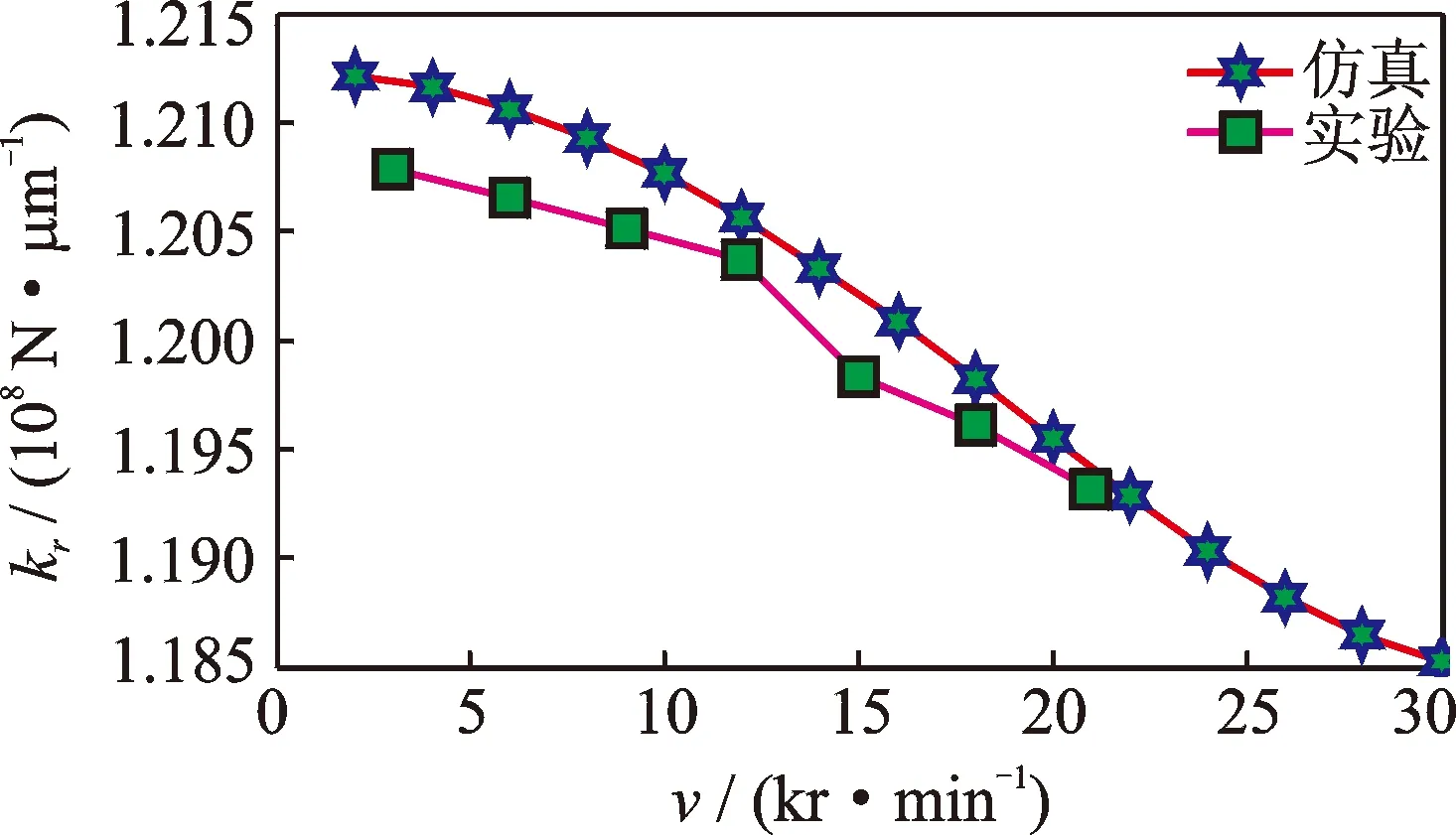

图9 动态径向支承刚度对比Fig.9 Stiffness comparison of dynamic radial stiffness

应用Jones滚动轴承模型仿真求解轴承的径向支承刚度,和实验测试得到的动态支承刚度对比结果如图9所示。由于主轴试验转速的限制,选取3~21 kr/min区间为实验转速。可以看出,轴承动态运行刚度随着转速的提高有下降趋势,这是因为高速运转时发生了轴承刚度软化现象。通过仿真和实验结果的对比可以看出,两者的变化趋势吻合良好,误差不大,验证了测试方法的有效性。

4 结束语

提出了一种主轴动态支承刚度的测试方法,采用同步激励的方式实现主轴动态激励,通过研究残余振动和激励位移之间的角度关系,准确提取了同步激励的对应位移,推导出了动态刚度测试原理。对主轴支承轴承的动态特性进行了数值仿真,并且对型号为150SD40Q7的电主轴进行了径向动态刚度测试。结果表明,测试结果与仿真结果吻合较好,可以有效测试主轴的动态运行刚度。为研究主轴运行特性和加工能力提供测试方法,对同类理论研究提供了测试技术,具有较强的工程应用价值。