重灰液相水合结晶器检修改造研究

2019-08-28赵媛媛胡东岭张世军李亚斌

王 将,赵媛媛,胡东岭,张世军,邢 宇,李亚斌

(天津渤化永利化工股份有限公司 天津 300457)

1 研究背景

要得到主含量高、盐分低、粒度和堆积密度较好的重灰,必须对水合反应原理进行深入细致研究,而影响结晶的关键因素是水合反应控制,如轻灰质量、母液上进液量、母液盐分、结晶固液比控制[1-2],但在上述指标稳定情况下,水合反应仍然不佳。2017年10月至2018年至4月,天津渤化永利化工股份有限公司重灰工序水合结晶器出现反应温度过高,使用周期较短,产品结晶粒度偏细,母液系统带料严重,母液管线和母换器容易堵塞,阀门结疤严重等问题,严重时造成该工序停工,影响了重灰生产。

2 水合结晶器改造研究

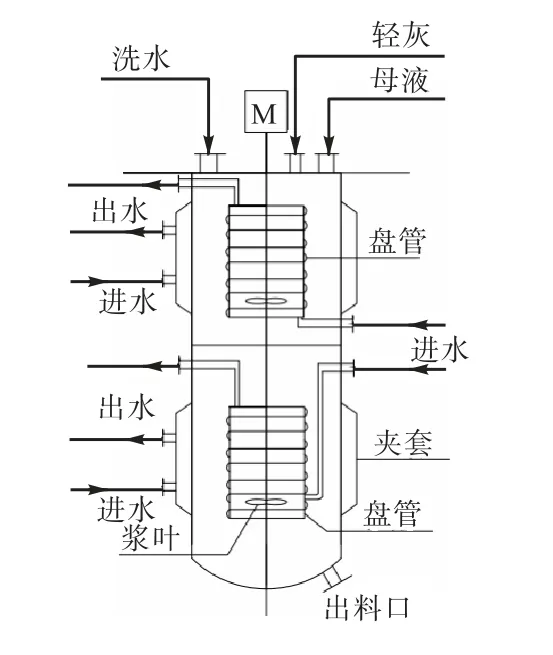

为了解决上述问题,对水合结晶器构造进行深入研究。公司水合结晶器为自主知识产权设计制造结晶器[3],设计生产能力600t/d,其规格为 3200mm×9800mm,容积 52m3。如图1所示,结晶器分两层,隔板下料口联接上下层。结晶器搅拌采用螺旋浆式搅拌,设有外壁冷却夹套及内盘管降温换热装置,进碱的位置在母液进口侧。

自建设开工以来,水合结晶器已使用 8年多,之前未进行过系统性大修。从 2017年底开始,结晶器故障频繁,水合反应效果不佳。为保证水合结晶器正常生产,采取大修改造措施。

图1 重灰水合结晶器Fig.1 Liquid-phase hydrated dense soda ash crystallizer

2.1 结晶器盘管改造

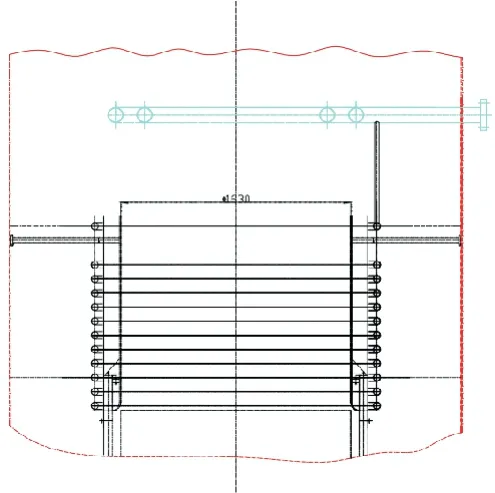

鉴于结晶器内反应温度相对偏高,检查内盘管、外夹套结构和换热情况。发现下盘管设计走向存在“走近路”现象,如图1所示,因压差原因,循环水只走 L1和 L2,下盘管内水并不流通,高温条件下管内长时间存水造成结垢堵塞,取出结垢物分析为水垢。该流程严重制约其换热能力,因此对盘管走向进行改造。改造前后的前下盘管、后下盘管对比如图2—图5所示。研究盘管进水管道结构,分别计算其各部分换热面积。

图2 改造前下盘管俯视图Fig.2 Top view of lower coil before modification

图3 改造前下盘管剖面图Fig.3 Sectional view of lower coil before modification

图4 改造后下盘管俯视图Fig.4 Top view of lower coil after modification

图5 改造后下盘管剖面图Fig.5 Sectional view of lower coil after modification

下盘管最上层有 2根进水管 L1和 L2,规格均为Φ89×4,d0=89mm,D1=1500mm,D2=1800mm,θ=25°。分别计算两根管长度和面积:

上部两根盘管面积总和:

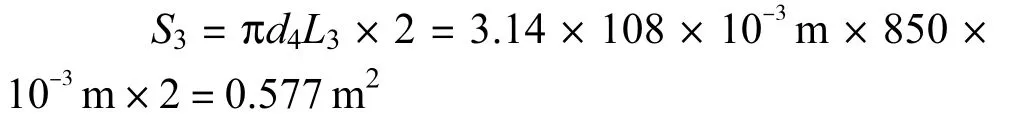

进、回水管规格Φ108×4,长度 L3=850mm,共计2根,直径d4=108mm,其换热面积:

下盘管规格为Φ57×3.5,d0=50mm,总长度L4=82m,计算换热面积:

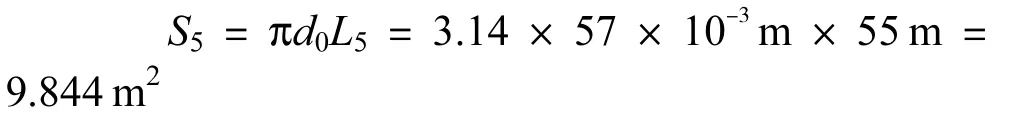

上盘管为逆流换热,规格为Φ57×3.5,d0=50mm,长度L5=55m,计算换热面积:

如按照图1安装模式,下盘管冷却循环水因压差原因而“走近路”(水通过 L1和 L2),下部盘管成为死水,正常生产时管内存水温度与母液温度相当,长期死水,管内结疤严重,导致水垢积存堵管。可利用的换热面积仅为S1+S2+S3=3.272m2。

本次改造去掉 L1和 L2,如图3所示,循环水经Φ57×3.5,变为自下而上逆流换热,换热总面积:

换热面积增加量:

下盘管换热面积增加百分比:

11.981m2/3.272m2×100%=366%

综上可知,改造后换热面积大幅增加,结晶器反应温度平均降低 5℃,且每台结晶器用水量由150m3/h降低至100m3/h以下,每个结晶器节约水量50m3/h,单系统生产可节约水 1200m3/d。按照我公司循环水单价0.4元/m3计算,假设全年开单系统,则年节约循环水 1200×365×0.4=17.52万元,具有较为可观的经济效益。

原有内盘管材质为 304,生产时易发生晶间腐蚀,导致管线内降温水泄漏到母液系统,造成母液膨胀,不利于母液平衡。本次改造将管道材质更换为316,减缓了管道在高盐母液中晶间腐蚀,延长设备使用周期。

2.2 更换结晶器搅拌立轴、桨毂、桨叶、底轴

在生产过程中,水合结晶器出现搅拌电流偏大现象。减产检修时放空清洗结晶器,检查发现结晶器底轴磨损严重(材质 35);结晶器下部桨叶(材质 17镍铸铁)因母液冲刷,叶片直径不足设计值的 1/3;下部立轴处桨毂螺栓孔腐蚀严重,桨叶因固定不好易发生脱落。对三段式搅拌立轴、桨毂、桨叶、底轴进行重新更换,以保证轻灰搅拌时能充分溶解,避免碱因溶解不充分粘连在盘管和导流筒上,或溶解不均匀出现结晶大粒较多,影响结晶器换热效率和重灰晶粒成长。

2.3 修复结晶器罐体内壁和外夹套

结晶器外夹套(材质 Q235-B)因使用年限长,上部出现锈蚀现象,在夹套降温、水压力过大时易在锈蚀点漏水,影响正常生产和环境卫生。检修时对换热装置内盘管和外夹套进行水压试验,发现外夹套上部和罐体(0Cr18Ni10Ti)内壁出现 10处以上“针孔”式泄漏,且罐体出现点蚀现象。最终对夹套上部漏点采取补板满焊措施,消除了外部漏点;对结晶器罐体点蚀处补焊修复,从而避免了降温水向内泄漏至母液系统造成母液膨胀,且循环水温度比母液温度低,泄漏至系统导致局部急剧降温,易造成筒壁结疤,缩短作业周期的问题。

2.4 修复结晶器保温

结晶器外部保温破损导致筒体热损失大,如长期降温易造成母液析出晶体,不利于经济运行。本次大修对结晶器筒体保温进行修复,铺设100mm厚度的石棉板,外部用 0.7mm 镀锌板包裹固定,降低了结晶器热损失,减少了母液析晶量。

3 改造效果及结论

通过上述检修,结晶器换热面积增加,搅拌能力提升,母液细晶减少,改造效果如下:

①下盘管去掉多余2根管,使得结晶器下部反应能充分逆流换热,大幅度降低了晶粒成长区反应温度,促进了颗粒快速均匀成长,避免反应下移问题,同时节约了降温水,产生一定经济效益。

②结晶器大修使母液系统带料量比之前大幅减少,延缓了管线和阀门冲刷,尤其是球阀内密封垫因冲刷严重导致关不严的问题得到彻底解决,球阀使用周期由原来的1个月变为1年以上,节约了设备检修费用,稳定了生产。

③改造后母液中细晶大幅减少,母换器作业周期由原来的15天延长为90天以上,管线和沉淀泵堵塞几率大幅降低。

④本次改造实现了重灰结晶粒度(细粉回串到成品)稳定在 80以上,堆积密度满足 1.0以上,重灰细粉长期回收至成品目标,降低了细粉产生量,提高了运行水平。