基于流程管理的车辆单品不良处理流程优化研究

2019-08-28赵宏鹏

赵宏鹏,邱 岳

(天津一汽丰田汽车有限公司生产管理部 天津 300462)

1 流程管理的概况

人们对流程往往理解为按照既定的步骤完成一项工作的行为过程,但实际上流程的内涵要更复杂、更系统。本文通过梳理流程和流程管理的定义、流程六要素、流程管理PDCA循环,阐述流程管理的优化途径和方向。

1.1 流程和流程管理概述

流程是为了完成某一目标而进行的一系列逻辑相关的活动,一般是指重复进行的活动,接受各种投入要素,通过流程的各项活动产生所期望的结果。重复性是流程的重要属性,只有当一系列活动会重复发生时,才有制定流程的意义。

流程管理是对流程进行科学管理,对流程进行描述、设计、运营及持续改进其绩效,以更好地实现流程的目的。流程管理的目标是使流程制定规范化、流程实施透明化、流程优化常态化,是消除各种浪费的重要手段,对提高运营效率、降低运营成本、提高客户满意度等方面有重要的意义。

1.2 流程的六要素

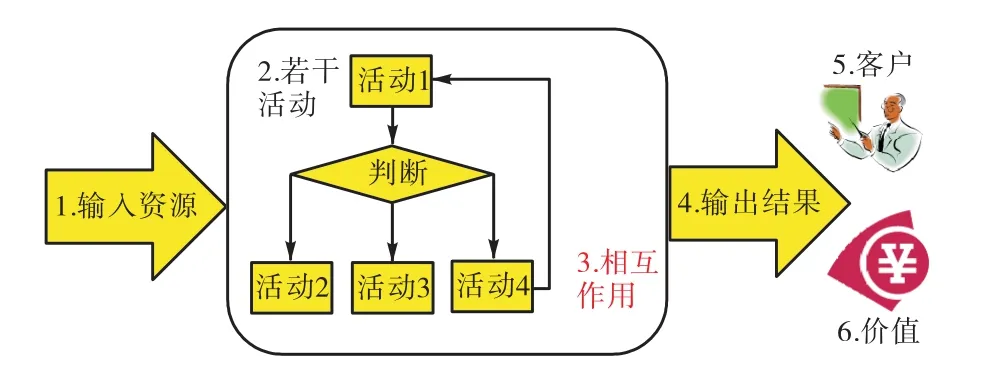

流程由输入、输出、活动、相互作用、客户、价值这6个要素组成,流程可以理解为通过一组存在相互关系的若干活动,将输入资源转化成为对客户有价值的输出结果的过程,如图1所示。

图1 流程六要素关系图Fig.1 Process six elements diagram

①输入资源是运作流程所必须的资源,不仅包括传统的人、财、物,还包括信息、关系、计划等。

②若干活动是流程运作的各个环节。

③相互作用是环节之间的相互关系,把整个流程从头到尾串联起来。

④输出结果是流程运作的结果,承载着流程的价值。

⑤客户是流程服务的对象,可以是具体的个人或组织,也可以是更大流程中的下一个环节。

⑥价值是流程运作给客户带来的好处和创造的价值。

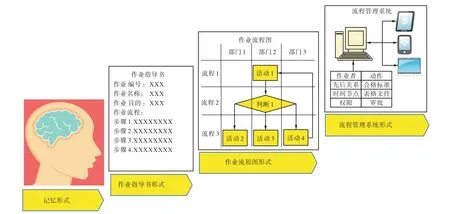

1.3 作业流程的形式

作业流程的形式是随着作业的复杂化而变化的,总体来说有记忆、作业顺序书、作业流程图、流程管理系统这4种形式,如图2所示。

图2 作业流程的4种形式Fig.2 Four forms of work flow

①记忆形式:对于非常简单的作业,作业流程在作业员的大脑中,并通过言传身教传输给其他人,由于作业流程完全由作业员掌握,关键作业员的离职可能会直接导致作业流程的失传,影响作业的开展。

②作业指导书形式:对于非跨部门的普通作业,一般以标准作业顺序指导书形式保存和传递,既可以保证作业流程传递的稳定和高效,降低了人员流动对经营的影响,也有利于通过流程分析和持续改善,逐步提高流程效率。

③作业流程图形式:对于跨部门的复杂作业,一般用作业流程图的形式保存和传递,通过对整个作业流程的各个环节由谁来做、什么时候做、怎么做、做到什么程度等问题的明确,保证整个作业流程按时保质完成,避免部门间联协作业的困难。

④流程管理系统形式:当作业流程数量足够大或业务过于复杂时,就需要引入流程管理系统,将公司内所有作业流程(包括作业者、先后关系、时间节点、动作、合格标准、文件等)内置于流程管理系统中,流程中不同环节的作业者从系统终端画面接收业务指示并上传作业结果,业务发起者或管理者通过系统管理画面进行流程进度管理,最终实现流程管理的目视化和自动化,同时可以对作业流程的实施过程和结果进行统计和分析,明确流程改善的方向。

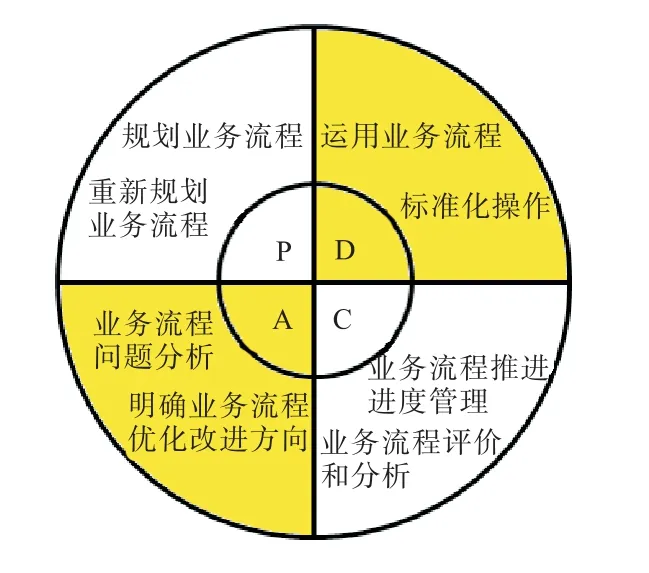

1.4 流程管理PDCA循环

某一个确定目标的作业流程并非一成不变,而是在实施的过程中不断完善,笔者引用质量管理学中PDCA循环(也称戴明环)的概念,将流程管理优化的过程分解为4步循环,如图3所示。

图3 流程管理PDCA循环示意图Fig.3 PDCA cycle diagram of process management

①Plan:业务流程规划(或重新规划)。当出现新的业务需求时,需要明确业务目标(以何种品质达到何种结果),确定流程中涉及的各项因子(包括人、机、料、法、环),将所有因子按照一定的顺序串联起来,并确定每一步的时限和合格标准,以某种形式(作业顺序书、作业流程图等)表达和存储,就形成了标准化的业务流程,并通过不断改善、再标准化来提升业务流程水平。

②Do:业务流程的运用。当需要达成某一业务目标时,由作业人员启动相应业务流程,根据业务流程图推进此流程直至全部流程完成。

③Check:业务流程进度管理和效果分析。业务流程实施过程中,业务发起者或管理者对业务流程实施进度进行管理,对延期或质量不合格的情况予以纠正;业务流程全部完成后,管理者对业务流程实施结果进行评价和分析,明确流程效果,发现流程问题。

④Act:业务流程优化。对业务流程存在的问题进行分析,明确改进方法,提出流程优化方案。

通过 PDCA循环,实现业务流程的持续改善,是流程管理的最重要的目标。

2 车辆单品不良处理流程优化项目

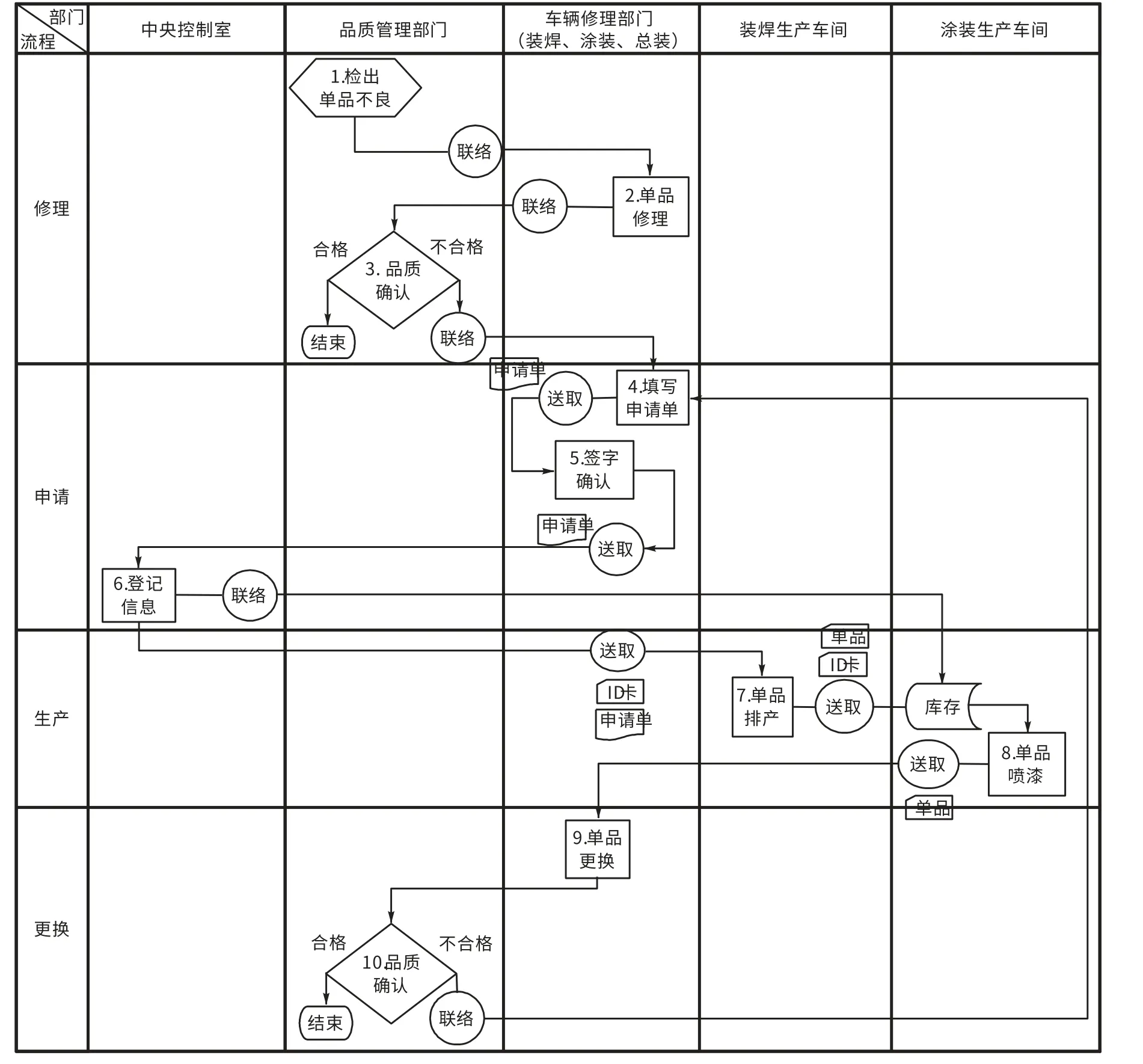

车辆单品的定义为可更换的车身覆盖件,一般来说包括车门、前翼子板、前机盖、后备箱、油箱盖、充电盖(插电混动车型或电动车型特有),如果单品检出品质不良,首先进行常规修理,修理失败就需要单品再生产更换,整个过程需要多部门参与,在工厂投产时就参考某工厂建立完整的业务流程(图4),由中央控制室(生产调度室)管理。

中央控制室(生产调度室)在进行纳期遵守率(交货期达成率)提升项目时,分析生产的延迟原因,发现由于单品不良处理造成的生产延迟占比很大,直接拉低了工厂的纳期遵守率,因此开展以流程管理PDCA循环为基础的单品生产流程优化改善项目。

图4 优化前车辆单品不良处理流程示意图Fig.4 Schematic diagram of vehicle single product defect treatment process before optimization

2.1 业务流程优化(基于PDCA循环)

2.1.1 Plan:业务流程规划

建厂时设定的作业流程:品质管理部门发现单品不良时,会联合车辆修理部门进行责任判定,判定结束后由责任部门进行修理,修理完成后进行品质确认,品质合格即可继续生产,品质不合格就需要申请单品更换,由责任部门填写单品申请表,获得部门管理者签字确认后,交至中央控制室进行单品信息登记和打印 ID 卡(单品生产看板),并交至装焊生产车间,由装焊安排单品的焊接生产。单品焊接完成后交给涂装车间进行前处理和喷漆,涂装车间喷好后将新的单品交给总装修理部门,总装安装单品并联系品质管理部门确认品质,品质合格即可继续生产,品质不合格就需要重新申请单品更换。这就是单品不良处理的整个流程(图4)。

2.1.2 Do:业务流程的运用

通过多年的业务流程运用,实现了业务流程的熟练运用和标准化实施,中央控制室也对单品不良处理流程各时间节点进行了记录,为流程改善提供了数据支持。

2.1.3 Check:业务流程运用效果分析

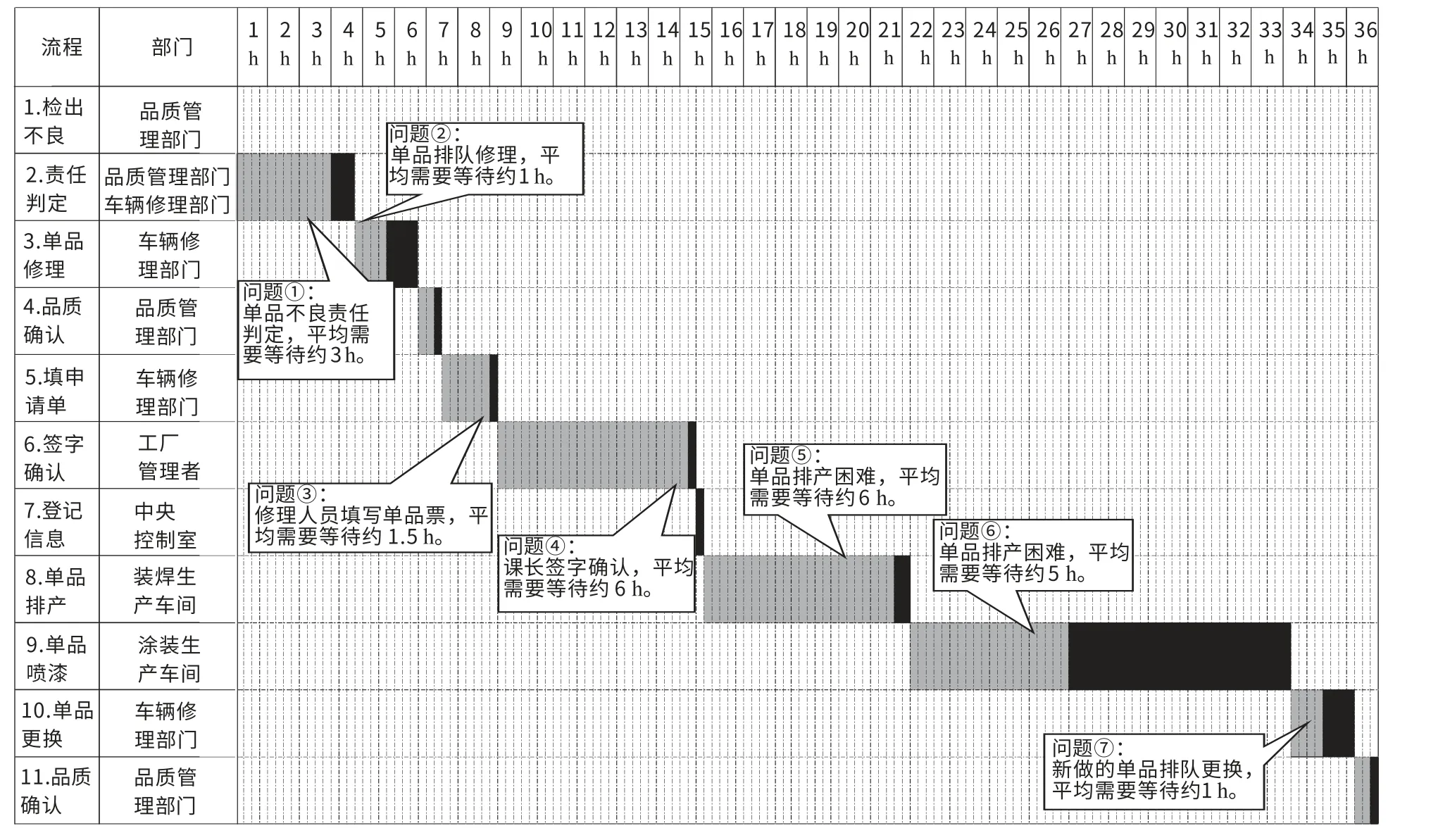

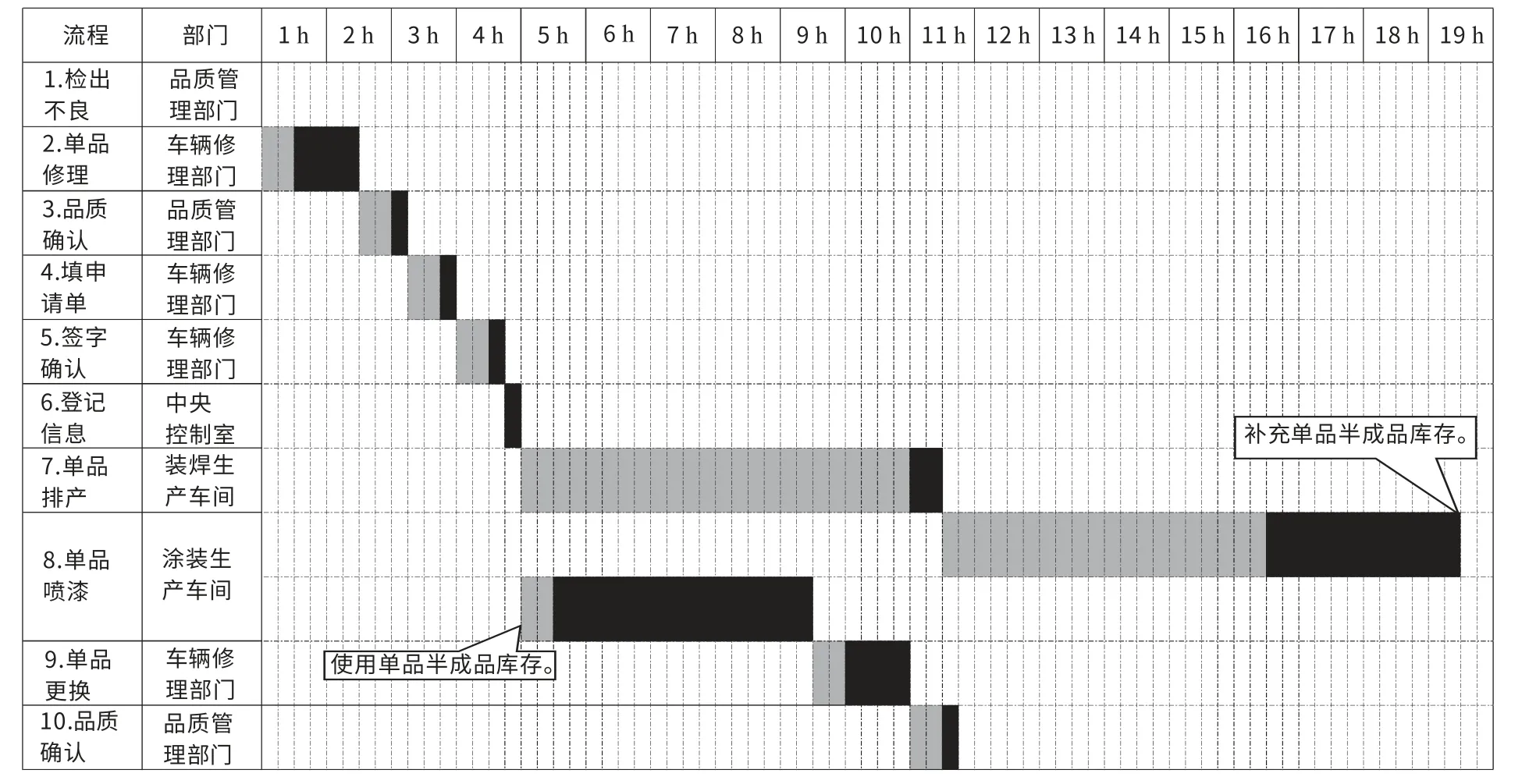

通过对单品不良处理过程的历史数据进行分析,发现整个流程平均周期为 36h,如图5所示。在细致分析各时间段的作业后,发现其中存在大量作业等待的浪费:

①单品不良责任判定需要品质管理部门和车辆维修部门联合进行,时常出现人员不齐或责任归属争论的情况,平均耗时约3h。

②单品不良责任判定后需要排队等待修理,在下线手修车较多的时候会等待较长时间,平均需要等待约 1h。

③在确定需要申请单品后,需要修理人员填写单品票,由于修理人员工作较忙,平均需要等待约1h。

④单品票填好后,需要部门课长签字确认,由于课长只是白班出勤,夜勤单品只能等到白班才能处理,平均需要等待约6h。

⑤装焊车间生产的繁忙经常出现排产困难,由于本班单品只能本班生产,当班做不完的单品需要最少8h后才能投产,平均需要等待约6h。

⑥涂装生产的繁忙经常出现排产困难,由于本班单品只能本班生产,当班做不完的单品需要最少 8h以后才能投产,平均需要等待约6h。

⑦新做的单品交付给修理部门后需要排队更换,平均需要等待约1h。

图5 优化前车辆单品不良处理流程周期统计图Fig.5 Periodic statistical diagram of vehicle single product defect treatment process before optimization

2.1.4 Act:业务流程优化

为了减少单品不良处理流程的作业等待浪费,将存在的7个问题进行分类优化:

优化一,流程简化。

问题①的责任判定这一步可以去掉,替代方法为:单品的问题是哪个部门无法继续修理,由该部门负责单品的申请工作。

问题④的部门管理者(课长)签字这一步可以简化,将单品申请确认权限下放给本班的现场组长。

优化二,流程优先度提升。

问题②、问题③、问题⑦都是作业排队等待的问题,通过明确单品相关作业的高优先度(由于单品不良会大概率导致车辆交付延期),相关人员优先对应单品相关作业,并创建高效的联络体制(电话+微信),保证信息的即时传递。

优化三,流程变更改善(设置涂装单品半成品库存)。

问题⑤和问题⑥都是由于生产能力不足导致的延迟生产造成的,解决方法为在涂装车间内设置各种单品半成品库存(前处理完成但未喷色漆的半成品),中央控制室在收到单品申请单后指示涂装车间将半成品喷漆,喷完后直接交给总装修理人员安装,单品库存再行生产补充。

优化后的生产流程如图6所示。

图6 优化后车辆单品不良处理流程示意图Fig.6 Schematic diagram of vehicle single product defect treatment process after optimization

2.2 优化效果

通过单品不良处理流程优化,在不影响正常生产的前提下,单品不良处理效率显著提升,平均周期由36h降至 10.75h,如图7所示,递减超过 25h,相应的大幅减少了由于单品不良造成的车辆生产延期,纳期遵守率得到了1%以上的提升。

2.3 未来优化方向

优化后的流程虽然大幅降低了单品不良处理流程周期,但仍然存在大量作业等待的浪费和排产等待的浪费,未来的优化主要有以下方面:

图7 优化后车辆单品不良处理流程周期统计图Fig.7 Periodic statistical diagram of vehicle single product defect treatment process after optimization

①作业等待主要原因是作业信息传递的低效,这是现行的体制架构和层级关系导致的,可以通过建立流程管理系统(包括服务器、管理程序、手持作业管理设备等)将所有相关人员联系到一起,实现作业信息的即时传递,减少由于信息延迟造成的作业等待。

②排产等待主要是由于生产线对应能力不足造成的,每次单品排产都会造成较长时间的生产停止,可以通过单品对应能力提升活动,从生产指示系统和生产工艺流程方面进行改善,减少单品排产对正常生产的影响,从而减少排产等待时间。

3 结 语

在组织建立初期,我们要关注重复性作业,制定明确的作业流程和合格标准;在组织经历了长时间的运营后,我们要善于发现当前流程存在的问题,提出优化方案,并制定优化的作业流程,通过不断地改善活动(PDCA 循环),实现流程的不断优化,提升运营效率。

在进行流程管理时,不能只关心某一流程的优化,还要从整体高度考虑本质问题,如本文所述的单品不良处理流程,这个流程的目的就是解决已经发生的单品不良,因此本质问题应该是“单品不良的发生”。想要彻底解决这个问题就要对车辆的生产流程进行整理和分析,消除可能导致单品不良发生的各项因素,减少单品不良发生的几率,才能从根本上解决本质问题。