走向长壁钻爆法施工单一煤层切眼实践应用

2019-08-27杨君智

杨君智

摘要:本矿一直以来单一煤层采煤工作面的切眼均为二次成巷,即采用“先中央导硐后对等下扩”的方法施工。此方法施工斜长为180m、宽6m、高2.7m的切眼工期至少为80天(三个圆班组,每班1.5m,每天4.5m)。若采用先偏导硐后走向长壁钻爆法施工单一煤层切眼,则工期缩短为43天,节省了长达37天的时间,对于缓解本矿采煤工作面接续紧张有着显著地效果。

Abstract: The eye cutting of the single coal seam coal mining face has been the secondary roadway, which is constructed by the method of "first central guiding and then equal expansion". The construction period of eye cutting with an oblique length of 180m, a width of 6m and a height of 2.7m by this method is at least 80 days (three round shifts, 1.5m per shift, 4.5m per day). If the single coal seam eye cutting are applied to the method of first partial guide and then along strike longwall drilling and blasting method, the construction period is shortened to 43 days, saving up to 37 days, which has a significant effect on alleviating the continuous tension of the coal mining face.

關键词:走向长壁;钻爆法;切眼;实践

Key words: along strike longwall;drilling and blasting method;eye cutting;practice

中图分类号:TD264 文献标识码:A 文章编号:1006-4311(2019)20-0154-03

1 概况

本矿井田范围内赋存9层煤,可采煤层为二、三层煤(山西组),五、六、七、九层煤(太原组)。此次施工的为九层煤切眼,九层煤平均厚2.3m,煤层倾角平均为20°44′,直接顶依次为石灰岩(平均厚1.08m)、八层煤(平均厚0.9m)、石灰岩(平均厚1.38m)、砂质页岩(平均厚0.39m),老顶为细粒砂岩(平均厚3.34m),直接底为中粒砂岩(平均厚3.9m)。(图1)

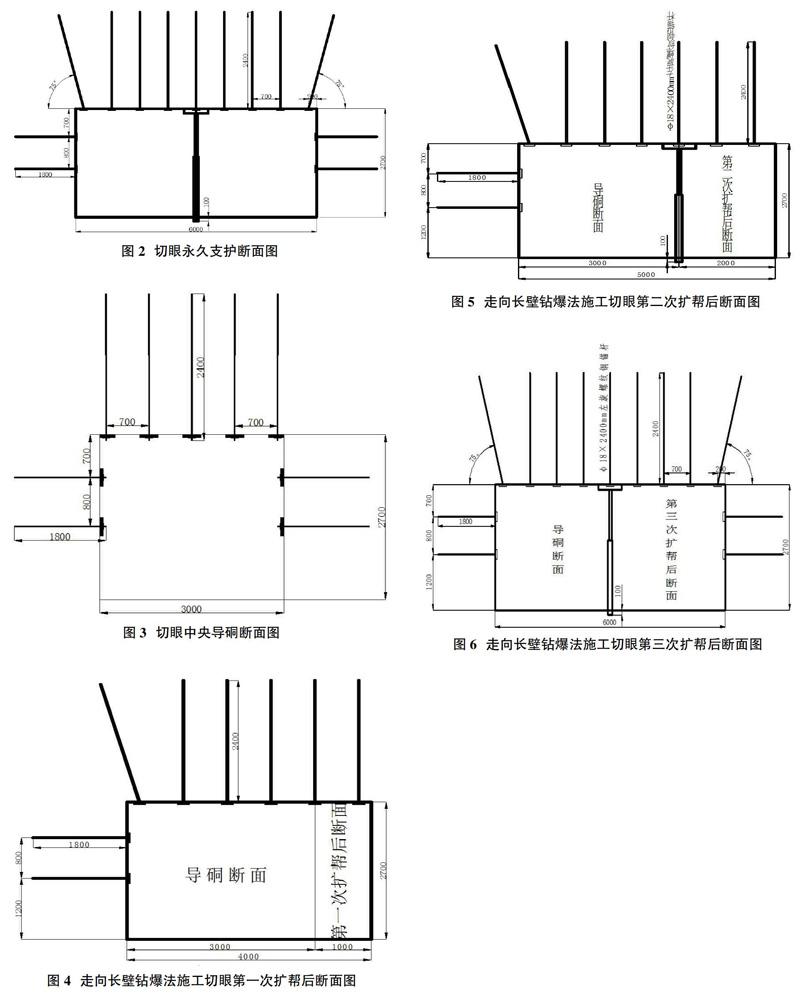

2 传统的单一煤层切眼施工方法

无论是单一煤层综采工作面还是厚煤层综放工作面,本矿一直以来施工切眼采用“先中央导硐后对等下扩”的方法施工。采用钻爆法施工一个斜长180m、宽6m、高2.7m的工作面切眼至少需要80天(实际生产过程中由于设备及其他影响,远大于80天),即:先采用自下而上中央导硐,导硐宽3m,每个掘进圆班组每天掘进4.5m,需40天;然后自上而下对等下扩,每帮扩1.5m,两帮共扩3m,需40天。(图2、图3)

3 采用先偏导硐后走向长壁钻爆法施工单一煤层切眼

此方法施工一个斜长180m、宽6m、高2.7m的切眼时,先采用自下而上偏导硐(后退式采煤法偏导硐位于后方即采空区一侧)方法施工,导硐宽度为3m、斜长180m、高2.7m,需40天;然后采用走向长壁钻爆法施工切眼,每天扩宽为1m、斜长180m、高2.7m,3天时间即可扩完剩余的3m,施工完整个切眼仅需43天。(图4、图5、图6)

4 劳动组织

由于本矿首次采用走向长壁钻爆法施工单一煤层切眼,同时作业的人员是普通下扩时人员的几倍,加之跨系统组织人员作业,劳动组织的难度很大。为此,把每个人安排在合适的岗位上最大限度地发挥个人特长,精心组织人员、合理安排工序成为完成本工程的重中之重。

作业形式采用每天“三八制”作业,每班一个循环。即甲班打眼、装药;乙班爆破、临时支护;丙班攉煤、永久支护。

劳动组织如下:

甲班:打眼人数为12人,每3人一组,共4组;装药人数为16人,每4人一组,共4组;2名班长,共计30人。

乙班:爆破作业人员为12人,每3人一组,共4组;临时支护人员12人,每3人一组,共4组;2名班长,共计26人。

丙班:攉煤人员为36人,每人攉煤长度为5m(沿倾斜方向);永久支护人员16人,每4人一组,共4组;2名班长,共计54人。

为了保证正规循环作业的完成,工作面施工作业必须根据劳动组织的人员配合,合理安排工序,以充分利用工作时间,提高工时利用率。

5 获得的经济效益

5.1 传统的“先中央导硐后对等下扩施工单一煤层切眼”的方法所需支护材料费用及所用工时

由于不论传统的“先中央导硐后对等下扩施工单一煤层切眼”还是此次采用的“走向长壁钻爆法施工单一煤层切眼”的方法,其巷道顶板锚杆均需重新打设,不存在报废现象,因此作对比时只需计算两帮锚杆报废多少即可:

支护材料:按锚杆间排距750×750mm计算,巷道两帮所需锚杆M=(L÷a)×b×c=(180÷0.75)×2×2=960(根)。

式中:L—切眼倾斜长度;a—锚杆排距;b—帮锚杆每排数量;c—所打设锚杆帮数。

所用工时:采用每天“三八制”作业,每班一个循环,每班9人,每天27人,施工80天所用工时为27×80=2160(个)。

5.2 “走向长壁钻爆法施工单一煤层切眼”的方法所需支护材料费用及所用工时

支护材料计算结果同上。

所用工时:采用每天“三八制”作业,每班一个循环。甲班30人,乙班26人,丙班54人,共计110人。所用工时为(27×40)+(110×3)=1410(个)。

5.3 传统的“先中央导硐后对等下扩施工单一煤层切眼”与“走向长壁钻爆法施工单一煤层切眼”的方法在支护材料、人工工时上的对比

5.3.1 支护材料费用对比

传统“先中央导硐后对等下扩施工单一煤层切眼”的方法对等下扩时需要将巷道两帮已打设好的锚杆扩掉,由以上计算结果可知,报废锚杆为960根,按每套锚杆50元计算,则材料费用支出为960×50=48000(元)。

“走向长壁钻爆法施工单一煤层切眼”的方法施工时只需扩一帮,也即支出上述一半的材料费用,则材料费用支出为48000÷2=24000(元)。

5.3.2 人工工时对比

传统“先中央导硐后对等下扩施工单一煤层切眼”的方法施工完毕切眼需要2160(个)工时,按每个工时200元计算,所支付工资为2160×200=432000(元)。

“走向长壁钻爆法施工单一煤层切眼”的方法施工完毕切眼需要1410(个)工时,按每个工时200元计算,所支付工资为1410×200=282000(元)。

通过以上对比,采用“走向长壁钻爆法施工单一煤层切眼”的方法在支护材料费支出上比传统“先中央导硐后对等下扩施工单一煤层切眼”的方法少2.4万元,也即节省2.4万元;在人工工时上减少750(个),也即减少工资支出为750×200=15(万元),两项总共节支17.4万元,创造了良好的经济效益。

6 需要注意的几个问题

6.1 爆破作业

由于传统炮采法采煤时不需要破底板岩石,从而炮眼采用“三花”布置即可满足需要。但扩切眼时,由于必须满足支架安装时2.7m的高度与顶板的完好性,因此必须破底施工。该切眼破底300~800mm,底板为中粒砂岩,炮眼采用“五花”布置。底板岩石布置两层眼,第一层底眼距底板50mm,第二层底眼距底板350mm;腰眼距顶板1.3m;顶眼距顶板300mm。底眼眼距不能太大,如果眼距太大则爆破后底板会不平整,形成“波浪”形。该切眼底板为白砂岩,岩石可钻爆性较低,因此底眼眼距以500~700mm为宜,顶眼和腰眼眼距可适当加大。

顶眼每眼装两节药;腰眼装三节;两层底眼均装三节药。

装药必须滞后打眼15m。

严格执行“自联自放、现联现放”的放炮原则。

由于需要破岩石底施工,因此爆破警戒的设置为:上方75m、下方120m。

工作面只能使用一台发爆器自下而上一次进行爆破。

6.2 临时支护

爆破后先将顶板煤皮及伞檐清除后及时进行临时支护,严禁人员在空顶下作业。临时支护采用单体液压支柱配合π型梁进行支护,单体支柱柱距可根据顶板情况适时进行调整。

6.3 单体液压支柱永久支设

第二次扩帮后,切眼跨度即达到5m,此时必须支设永久单体液压支柱进行减跨。

6.4 挡矸设施

人工攉煤时,沿切眼倾斜方向自上而下每隔10m设置挡矸设施,防止攉煤时矸石自上而下滚落砸伤作业人员。挡矸设施采用本矿使用的钢筋网制作而成,高度为500mm,长度与切眼的宽度相同(即挡矸设施的长度随切眼的扩宽增加而增长)。挡矸设施也可就地取材,用道木或将单体液压支柱沿扩帮方向横置于切眼内,以降低矸石的滚落速度,起到挡矸作用。

6.5 刮板输送机的开启

由于爆破后,大量的煤会落在刮板输送机上,将刮板输送机“压死”,如果爆破之前没有开启而此時开启,则刮板输送机的电机会因为负荷过大而烧坏。因此,爆破前必须开启切眼内的刮板输送机。

6.6 设备检查

扩切眼前,必须对切眼内的刮板输送机以及运输顺槽内的皮带输送机进行仔细检查并确保其完好性,避免扩帮后由于集中出煤时煤量过多导致设备运转不正常而影响工期。

7 结语

此次扩切眼摒弃了以往传统施工切眼的“先中央导硐后对等下扩”方法,首次采用“走向长壁钻爆法”施工单一煤层切眼,打破传统施工工艺,缩短了切眼施工工期,极大地缓解了公司接续紧张的压力。

与此同时,采用“走向长壁钻爆法施工单一煤层切眼”的方法在支护材料费支出上比传统“先中央导硐后对等下扩施工单一煤层切眼”的方法节省2.4万元;在人工工时上减少750(个),减少工资支出15万元,两项总共节支17.4万元,给公司创造了良好的经济效益。

上述方法和传统方法相比,能够取得空间和时间上的绝对优势。因此,在煤层顶板状况允许的前提下,采用“走向长壁钻爆法施工单一煤层切眼”的方法无疑给我们提供了更好的选择。

参考文献:

[1]中国煤矿安全监察局.煤矿安全规程[M].北京:煤炭工业出版社,2016.

[2]杨奎,董飞,张亚敏,张忠宇,黄俊.城市大跨双连拱隧道钻爆法施工关键技术研究[J].公路交通技术,2018(S1).

[3]王孝贤,郭健,原朝林,王南.隧道机械化钻爆法施工特点及应用研究[J].工程建设与设计,2018(19).