利用故障因果信息的汽轮机故障智能诊断研究

2019-08-27顾煜炯陈东超

顾煜炯,杨 楠,陈东超,宋 磊

(1.华北电力大学 能源动力与机械工程学院,北京 102206;2.东北电力大学 能源与动力工程学院,吉林 1320123.中国科学院 太空应用重点实验室,北京 100094)

汽轮机故障诊断问题的复杂性主要表现为两点:

(1)正常样本多,故障样本少;

(2)在线监测数据不足。数据不足是相对于设备的故障模式数量而言的,如监测高压转子旋转状态的测点有6个振动测点、4个温度测点,但导致旋转状态异常的故障模式有原始质量不平衡、前轴封碰磨、旋转部件飞脱等20类之多。当前研究一般会对某一类故障采用频谱分析、小波分析等信号特征提取方法,以获取更多的故障特征信息,但在缺乏故障样本的前提下,新获得的故障征兆也不易在各类故障中得到充分的交叉验证。

故障诊断方法基本可以划分为基于模型的方法、基于信号处理的方法,以及基于数据驱动的方法[1]。目前,常用的智能故障诊断方法有基于专家系统的方法[2]、基于故障树分析的方法[3]、基于神经网络的方法[4]、基于支持向量机的方法[5]等。针对复杂系统故障案例不易积累的问题,通过机理分析获得诊断模型,在复杂系统故障诊断中已有类似研究。Chen等[6]以多变量因果分析为基础,对贝叶斯网络(Bayesian Network,BN)的建模过程进行了改进,以田纳西-伊斯曼(Tennessee Eastman,TE)化工过程为例,构建监测变量因果网络结构,并以正常样本训练网络参数,用于监测和诊断反应过程的故障。但该模型建立在正常运行时各过程变量之间的因果关系之上。而具有强耦合性的机械系统故障,由于故障征兆在正常状态下的因果关系并不明显,而可供训练的故障样本也很缺乏,因此不易在汽轮机振动故障诊断中应用。

本文在总结汽轮机故障诊断特殊性的基础上,提出以故障树分析(Fault Tree Analysis,FTA)和失效模式和影响分析(Failure Mode and Effect Analysis,FMEA)为机理分析指导,建立3层故障因果网络。在解释基于故障机理建立诊断模型的不确定性问题的基础上,通过Noisy-Or/And模型,将因果网络转化贝叶斯网络。以原因层和征兆层作为模型输入,推理中间层故障模式的后验概率。最后,针对汽轮机多类碰磨故障诊断,从参数变化、设备缺陷等分析故障原因,根据振动特征分析故障结果,建立诊断模型,验证本文方法的有效性。

1 故障机理分析

设备的故障模式是指设备故障表现形式的抽象表述,即设备故障期间所发生的、能被观察或被测量到的故障现象的规范描述。围绕故障模式展开的故障机理分析是针对故障产生的机理、后果及其在监测系统中表现特征的基础研究。

FTA是可靠性研究中分析故障原因的工具,分析结果是以逻辑门表示的一种倒树状因果关系图。从故障发生发展过程来看,FTA是从“故障发生”向前分析“故障原因”的过程[7]。

FMEA是在假定只有一种故障发生的前提下,分析故障对系统局部和全局造成的影响[8]。从故障发生发展过程来看,FMEA是从“故障发生”向后分析“故障结果”的过程。

将FMEA和FTA思想相结合,对于复杂系统的故障分析步骤如下:

(1)确定分析范围,划分系统结构初步确定要分析的故障模式清单;

(2)基于FTA“演绎法建树”,分析各层次故障原因;

(3)基于FMEA中故障发生后对局部和全局的影响,寻找反映故障的特征参量。

为清晰、系统描述故障机理中的因果关系,本文提出1种3层网络结构的故障因果网络(Fault Cause and Effect Nets,FCEN),见图1,以图形化结构梳理故障模式的诊断知识。

图13 层故障因果网络与征兆识别研究

其中,第1层为故障原因层,是基于多个故障模式的FTA分析得到的故障树联立形成的网络结构,包含了故障模式的成因知识信息;第2层为故障模式层,是故障机理分析的核心,也是故障诊断的目标;第3层为故障特征层,是基于多种故障模式FMEA分析得到的故障影响,总结为采用监测、检修、实验等手段可获得的故障特征描述形成的征兆集合。FCEN以关系型网络结构将设备多类故障模式的成因、现象以及抽象名称有机结合,从设备功能、故障原因、故障后果、监测系统响应、检修现象等方面,尽可能全面描述了设备所有可能的故障因果链。

最后,结合征兆识别研究中的多种特征提取方法,形成将故障机理知识与故障监测信息融合的机理分析+征兆识别的诊断研究框架。机理分析+征兆识别可以充分发挥专家诊断经验在因果关系归纳总结上的优势。应用特征工程、模式识别等机器学习算法分析监测数据时,前期的机理研究可为其提供更加系统化的专业背景知识,提高机器学习效率。

2 FCEN转化为BN模型

FCEN分析了设备各种故障模式的原因与征兆,征兆识别研究提供了在线征兆识别方法,但将其转化为诊断模型时存在以下问题:

(1)故障与征兆的对应关系普遍存在多对多关系,当故障征兆表现不充分时容易出现多类故障无法区分的情况;

(2)故障原因分析得出的是确定性的因果关系,而现场对于故障原因的排查不可能一步到位,当原因查找不充分时无法进行推理。因此,需要一种方法将故障与征兆、原因与故障间的确定性因素引入建模过程,实现更加稳定的诊断模型。

1988年Pear提出了贝叶斯网络,以严格的概率学为基础,有效描述不确定性问题中的因果关系,并实现问题的推理和预测。因此BN模型在智能诊断领域受到了广泛关注[9-10]。

针对基于FCEN建立诊断模型中存在的问题,对于BN描述的不确定性做如下物理解释:

先验概率:在设备可靠性研究中认为,设备发生故障是必然的,只是发生的概率有高有低,故障发生的概率近似服从某种概率分布规律。本文中特指其为根据先验知识对故障原因R发生概率的估计,称为先验概率。由于P( )R在重大设备诊断中不易获得,在2.3小节讨论了解决措施。

条件概率:指故障F(或征兆S)在故障原因R(或故障F)发生(或不发生)条件下出现的概率P(F|R()或P(S|F))。如转子发生不平衡故障(F1=T)时,该转子轴承水平方向振动超限(S1=T)的概率P(S1=T|F1=T)。BN中以条件概率表(Conditional Probability Table,CPT)描述完整的条件概率。

后验概率:指在得知故障征兆S(或故障模式F)出现与否(或概率值)后,利用贝叶斯定理对故障模式F(或故障原因R)出现的概率进行修正,而得到的更符合当前情况的概率。将经典的贝叶斯公式作为计算原理进行计算

FCEN中的因果关系可以定义BN中的事件间有向弧的连接。但有向弧条件概率的赋值和无父节点事件的先验概率赋值则需要根据FTA和FMEA分析的特点进行转化。

2.1 FCEN转化为BN的理论基础

对比FTA中故障树的特点,将BN网络进行相应定义,以保留原因层中的故障机理信息,同时引入针故障诊断中存在的不确定性因素,如表1所示。

FMEA分析的前提是假设某单一故障发生对系统产生的影响,即故障征兆。因此,当转化为BN网络关系时,同一征兆的不同故障模式父节点间相互独立,这一特性可以简化条件概率赋值过程。即通过多个单一故障对征兆的条件概率可得到多故障模式下征兆的条件概率表CPT。

2.2 “现象因果”关系与Leaky Noisy-OrAnd模型

故障的诊断过程可以被理解为:从具体事件现象到抽象事件发生与否的推理过程。即根据监测系统中各种测量信号的异常,推理出其为某故障结果的整体涌现,本文称之为寻找“现象因果”关系的过程。而基于机理分析的因果网络是建立在对故障机理分析的推测与演绎之上的,是对确定性因果关系的描述,可称之为“机理因果”关系。虽然故障的发生、发展过程大致按照故障机理规划的“路径”进行,但从监测系统角度来看,从检测到原因事件到结果现象的检出还受到许多诸如环境、检测条件、故障程度等条件的影响,因此诊断推理要寻找的“现象因果”关系存在着一定的不确定性。要将机理因果网转化为诊断模型,就要将不确定性融入其中,否则根据绝对的因果网络无法诊断复杂的故障现象。

Noisy-Or模型在表达不确定性关系上已经有了很多应用。该模型的使用条件是事件原因之间相互独立。而FTA和FMEA分析形成的3层故障因果网络完全满足Noisy-Or的建模条件。

考虑到“现象因果”中存在的不确定性因素,采用Noisy-Or模型的改进版Leaky Noisy-Or|And模型,将“机理因果”关系和现象间的不确定性影响抽象为BN模型描述的“现象因果”模型。

Leaky Noisy-OrAnd模型如图2所示。

函数F为“与”计算时表示为Leaky Noisy-And模型;为“或”计算时表示为Leaky Noisy-Or模型。以Leaky Noisy-Or模型为例(即F函数为“或”运算),这样的模型设计表示如下不确定性关系:

表1 BN针对故障树的定义

图2 Leaky Noisy-Or/And概念模型

(1)当输入Xi=True,其他输入为F时,结果Y为True的概率P(Y=T|Xi=T,Xj=F,j=1,2..n,j≠i)并不等于1,而是有一定的概率qi使得输出结果Y为False,即P(Y=F|Xi=T,Xj=F,j=1,2…n,j≠i)=qi。可理解为存在一个失效函数Ni,具有概率qi使输出X'i为F和概率1-qi使X'i=Xi。概率qi称为失效概率。

(2)当输入都为F时,最终结果P(Y'=T|Xi=F,i=1,2,…,n)也不等于1,而是有一定的概率ql使输出的结果为Y'=T。即存在失效函数Nl和恒定额外输入Xl=T使得P(Y′=F|Xi=F,i=1,2,…,n)=ql,Xl称为泄露因素,ql称为泄露概率。

对照实际诊断采用的“现象因果”关系与故障“机理因果”关系存在的不确定性,Leaky Noisy-Or/And模型的失效概率qi和泄露概率ql物理意义定义如下:

失效概率qi:“或”门表示:由于监测手段、测量误差、故障程度较低等所导致的故障原因(或故障模式)A发生,而相应的故障模式(或征兆)C未被检测到的概率。“与”门则表示:故障原因(或故障模式)A和B同时发生,而相应的故障模式C未被监测到的概率(qA=qB)。对于具体故障诊断问题,当故障案例充足时,可以通过统计符合失效概率定义的案例数量占总体故障案例的比例获得;当没有充足故障案例时(大多数情况下如此),本文建议基于专家经验和故障机理,评估故障因果关系的强度,间接估计失效概率qi。

泄露概率qi:由于对原因事件分析不充分所导致的故障原因(或故障模式)Xi未检测到,而相应的故障模式(或征兆)被检测到的概率。(出于保守估计本文中统一设置为0.01)。

Leaky Noisy-Or|And模型不仅合理描述了“现象因果”对于“机理因果”关系的不确定性,而且使BN模型构建时关键的CPT赋值工作量大大减少,只需要确定n个失效概率qi(i=1,2,…,n)和一个泄露概率qi即可计算出原本需要2n项的CPT表。

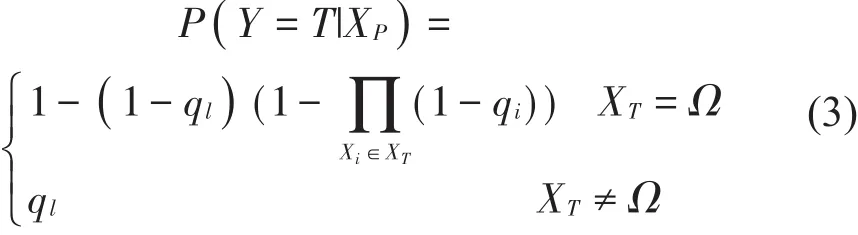

Leaky Noisy-Or模型子节点Y的条件概率为

其中,XP表示所有父节点状态集合,XT表示XP中所有为T的父节点集合,qi表示父节点Xi的失效概率,ql表示泄露概率。

Leaky Noisy-And模型子节点Y的条件概率为

其中:XT=Ω表示所有父节点状态都为T,XT≠Ω表示所有父节点不完全为T,qi表示父节点Xi的失效概率,ql表示泄露概率。

采用Leaky Noisy-OrAnd将“机理因果”关系转化为BN的过程如下:

(1)确定机理因果关系;

(2)确定各原因节点的失效概率和因果关系的泄漏概率;

(3)根据式(2)和式(3)计算对应节点的CPT。

图3为“机理因果”关系中的“或”和“与”关系转化为“现象因果”关系的BN条件概率过程。

2.3 先验概率与原因判别征兆

BN中无父节点R的先验概率P(R)的赋值,采用文献[11] 中的方法对故障案例进行统计

上式中:P(SR=T)表示原因R经故障模式传递后最终影响的征兆集合SR出现的概率。由于诊断模型是在发现征兆之后开始推理的,即P(SR=T)=1,所以原因事件的先验概率P(R)就可以理解为原因事件在所有引起征兆SR出现的案例中占的比例。例如某机组“2号轴承X方向轴振1X倍频超限”的100次案例中,有11例是“轴封供汽温度异常”导致的,则P(R)=11∕100=0.11。同时,对于原因节点的在线判断方法进行研究,尽量找出原因事件R的在线判别征兆RS,则可将基于原因事件的先验概率P(R)更新为更为可靠的后验概率P(R|RS)。

最终,因果网络转化为如图4所示的贝叶斯网络诊断模型。

图3 “或”和“与”门关系转化为BN节点

图4 贝叶斯网络诊断模型结构

BN模型推理大致可以分为4种模式:诊断推理、因果推理、交互因果推理、混合推理[12]。无论采取哪种推理模式,区别只在与证据变量和目标变量在网络中位置的不同,而求解复杂BN模型的方法基本相同,如联合树、变量消除、近似推理等。

3 案例分析

根据统计,国内汽轮机弯轴事故中86%是由转轴碰磨引起的,且通过振动特征判断转轴发生碰磨弯轴事故的诊断技术比较成熟[13]。但是需要经验丰富的专家,才能根据机组的运行、检修历史判断碰磨产生的具体原因(如设计安装不当、运行中系统膨胀不畅、材料或热处理不合格等),而对于不同原因和不同位置的碰磨故障,所采取的消除故障的措施也不相同。例如对于轻微的轴封碰磨,会采用低速磨合方法,而对于浮动油档碰磨,则需停机更换油档等。因此,只基于振动信号区分碰磨弯轴与其他振动故障,已不能满足汽轮机状态检修与健康管理工作向智能化发展的需求。经过故障机理分析汽轮机碰磨故障主要存在以下几种模式:轴封碰磨、固定油档碰磨、浮动油档碰磨、轴瓦碰磨以及轴向碰磨。

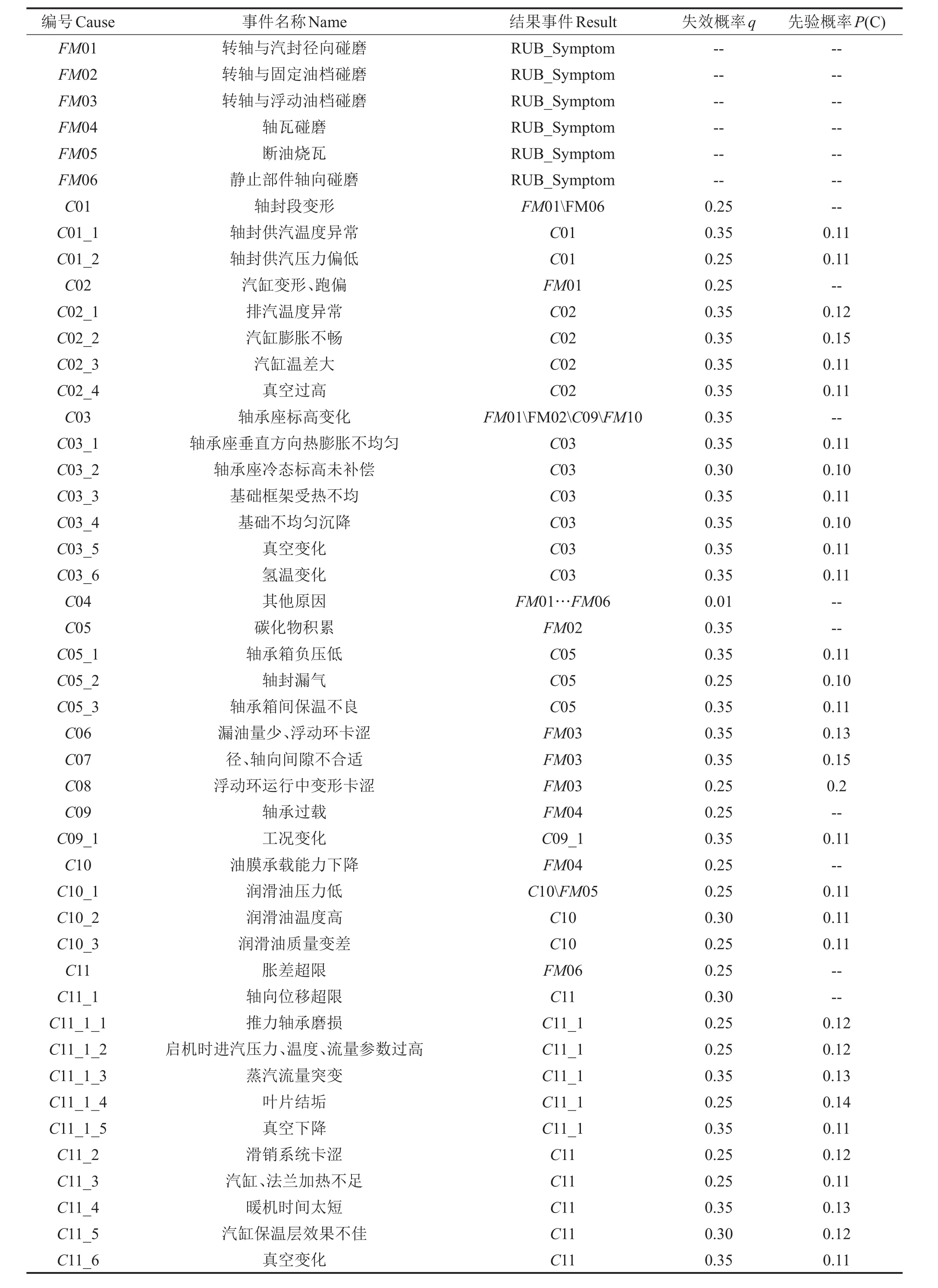

根据FTA和FMEA分析,建立碰磨故障FCEN后,对网络中的因果关系强度进行评估,定义因果关系强度与泄露概率的对应关系为:{强相关:q=0.25;一般相关:q=0.3;理论相关:q=0.35}。根据2.3小节中对先验概率的定义,计算各原因事件的先验概率。表2和表3为在关系型数据库中碰磨故障BN模型参数的存储内容。

由于几类碰磨故障所引起的转子振动异常的现象相同,本文引用文献[8,14] 中对碰磨振动征兆的描述,并对各故障与征兆间具有相同的失效概率q作了保守估计,如表3所示。

将以上BN参数导入推理工具GeNIe,建立BN推理模型如图5所示。

GeNIe是由匹斯堡大学决策系统实验室研发的一款针对贝叶斯网络推理的软件,具有操作简单、运行内存小、支持算法多样的特点。该软件还可通过安装Simile.py的Python开发包,嵌入系统进行二次开发。可通过读取数据库中网络参数生成BN网络,便于嵌入诊断、决策、推理等系统中应用。本文采用GeNIe中默认的联合树算法进行实时推理。

表2 碰磨故障BN模型参数

表3 碰磨征兆RUB_Symptom及失效概率

实例1:文献[15] 记载了某机组带负荷过程低压缸碰磨故障。该机组为西屋公司350 MW亚临界机组,初步对振动、运行数据和现象进行综合诊断:

第1次推理:3X轴振有证据E1={S1=相位(波动),S2=1倍频(高),S4=幅值趋势(波动)}。将证据输入诊断模型后,各故障的后验概率如表3所示。

除断油烧瓦P(FM05|E1)=0.199发生概率较低外,其他几种碰磨故障发生的可能性相似。

第2次推理:有证据E2={E1,C02_3=汽缸温差大(低压缸外缸两侧温差达25度~30度)}。更新证据内容后,各故障后验概率最高的变为:低压缸轴封碰磨故障P(FM01|E2)=0.726。从而得出故障链为:因温差大,造成低压缸缸体变形,进而引起低压缸轴封碰磨故障,与案例中专家诊断结论相符。根据故障链,采取低压缸内外缸空间检查以及低负荷磨大间隙的措施,即可抑制低压缸振动故障。

实例2:文献[16] 记载了某600 MW亚临界汽轮机低压缸碰磨故障。推理过程如下:

第1次推理:2X轴振有证据E1={S1=相位(波动),S2=1倍频(高),S4=幅值趋势(波动)}。各故障的后验概率如表5所示。

除断油烧瓦P(FM05|E1)=0.199发生概率较低外,其他几种碰磨故障发生的可能性相似,因此无法得出结论。

第2次推理:在故障排查中,虽然没有找到可能故障原因,但除了一些原因事件,获得新证据集E2={E1,⌐C01_1=轴封供汽温度正常,⌐C01_2=轴封供汽压力正常,⌐C02_4=真空正常,⌐C09=轴承未过载,⌐C09_1=工况变化无关,⌐C10_2=润滑油温度正常,⌐C11=胀差正常,⌐C11_1=轴向位移正常},第2次推理结果缩小了诊断范围:初步判断固定油档和浮动油档碰磨的可能性最大,分别为P(FM03|E2)=0.491和P(FM02|E2)=0.467。

表4 实例诊断1

表5 实例诊断2

图5 GeNie中搭建的碰磨故障BN模型

第3次推理:在没有更多证据的情况下,对引起这两种故障的直接原因C03C05C06C07C08发生的可能性进行排序,得出故障原因排查顺序为:C05C08C03C07C06。

案例中显示,经过之后的停机检查,确认故障原因为碳化物积累C05,处理后运行正常。

该案例说明,基于因果网络的贝叶斯诊断网络不仅可以根据出现的故障特征和原因推理故障模式,并且可以像专家一样,根据排除法,缩小诊断范围,并根据当前信息,给出进一步排查故障原因的顺序建议,实现了复杂故障问题的反复推理和验证。

4 结语

提出了一种以故障机理分析为基础构建BN智能诊断模型的方法。诊断模型可与检修工作结合,实现多次推理,得出故障因果链,辅助排查故障。本文创新点有以下几点:

(1)提出了故障因果网(FCEN),可系统描述故障机理知识。为汽轮机故障诊断这类主要依靠经验归纳总结、不易积累样本学习的问题提供了一种新的知识总结形式。

(2)提出了故障诊断过程是在监测数据中寻找“现象因果”关系的过程。定义了失效概率和泄露概率,描述“机理因果”关系向“现象因果”关系转化过程中的不确定性因素。

(3)基于因果网络的BN模型实现了智能诊断与现场故障排查过程的有机结合,根据逐步丰富的证据,反复对故障进行推理,为排查工作提供了更加准确的指导建议。