丁腈/高苯乙烯橡胶水声材料吸声性能研究

2019-08-27张明霞刘鹏征

张明霞,刘鹏征

(1.中国船舶重工集团公司 第七二五研究所,河南 洛阳 471023;2.河南省减振降噪材料工程技术中心,河南 洛阳 471023)

水声吸声材料对水下目标声隐身起着重要作用,为满足隐身技术的需要,要求吸声材料的吸声系数大、耐压能力强、吸收频带宽、低频吸声性能好、重量轻等[1]。当前水声吸声材料主要采用与水声阻抗匹配、具备高衰减性能的弹性橡胶为基材,并在材料内部设计渐变过渡型空气腔,实现阻抗渐变设计,降低声波在材料表面反射,提升纵波向横波的转换,利用橡胶材料的黏弹特性实现声波的衰减。典型的含空气腔平板吸声材料的结构见图1[2]。

图1 含空气腔平板吸声材料结构示意图

常见的水声吸声橡胶基材有聚氨酯橡胶、丁苯橡胶、丁腈橡胶、丁基橡胶等,其中丁腈橡胶的分子链上极性的氰基可在分子链之间形成氢键,分子间作用力较强,分子链间内摩擦较大,声波损耗能力较强,是较好的吸声橡胶基材[3]。但随着水声吸声材料应用深度加大,材料内部声腔变形严重,材料的低频吸声性能下降。提高吸声材料的模量可有效降低声腔变形量,本研究尝试采用高模量高苯乙烯橡胶对丁腈橡胶吸声材料进行改性以提高吸声材料模量,对比研究了不同共混比下吸声材料的工艺性能、物理机械性能、动态称黏弾性能及吸声性能,探讨了共混比对工艺性能、物理机械性能的影响,分析了不同共混比吸声材料的模量、损耗因子与吸声材料声学性能之间的相互关系。

1 实验部分

1.1 原料和试剂

丁腈橡胶为NBR1965,台湾南帝化学工业公司生产;高苯乙烯橡胶(HSBR)为HS-60,烟台世缘橡胶有限公司生产;硫磺为OT-20,京海化工公司生产;其他配合剂均为国产橡胶工业常用原料。

1.2 测试与表征

采用高铁检测仪器公司MR3C型无转子硫化仪测试混炼胶的硫化特性;采用美特斯工业系统(中国)有限公司CMT5504型电子拉力机测试硫化橡胶力学性能;采用瑞士梅特勒公司SDTA861e型动态机械分析仪测试硫化橡胶阻尼性能,测试频率为10 Hz,测试温度为-40°C~100°C;采用中国船舶科学研究中心水声材料声学参数测试系统测试声学样品吸声性能,测试压力为0.1 MPa~4.5 MPa,测试频率为0.2 kHz~10 kHz。

2 结果与讨论

2.1 硫化特性

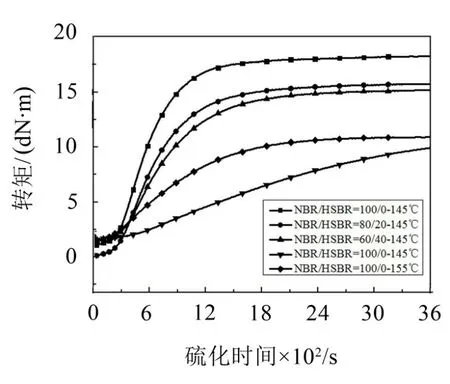

不同NBR/HSBR共混比吸声材料混炼胶的硫化特性曲线及硫化特性参数分别见图2和表1。

由图2和表1可以看出,在相同的测试条件下,高苯乙烯橡胶含量高的胶料正硫化时间长,硫化速度慢。这主要是因为高苯乙烯橡胶分子链中能起硫化反应的二烯键含量低于丁腈橡胶,在相同的硫化体系及硫化条件下,随着胶料中高苯乙烯橡胶含量增加,胶料中起硫化反应的二烯键含量减少,硫化反应活性降低导致硫化时间延长、硫化速度变慢。从图2和表1中还可看出,高苯乙烯橡胶含量高的胶料最高转矩也相对较低,采用高温(155℃)达到完全硫化的高苯乙烯橡胶胶料的最高转矩仅为10.65 dN·m,远低于纯丁腈橡胶胶料的最高转矩17.89 d N·m。这主要是因为高苯乙烯橡胶中高含量的苯乙烯链段在胶料达到正硫化状态时仍呈黏流形态,与剪切黏度正相关的最高转矩就更低。根据吸声材料的内部设计及成型工艺要求,通常要求胶料黏度相对较低,具有较好的高温充模流动性,焦烧时间较长,因此并用高苯乙烯橡胶可改进胶料的成型工艺性能。

图2 不同NBR/HSBR共混比的吸声材料的硫化特性曲线

表1 不同NBR/HSBR共混比的吸声材料的硫化特性参数

表2 不同NBR/HSBR共混吸声材料物理机械性能测试结果

2.2 物理机械性能

不同共混比NBR/HSBR吸声材料的物理机械性能测试结果见表2。由表2可以看出,随着高苯乙烯含量的增加,材料的拉伸强度变化不大,拉断伸长率逐渐减小,邵A硬度及压缩模量均显著增加。

高苯乙烯橡胶是一种高强度、高硬度、高模量的弹性橡胶材料,其强度和硬度主要由其分子链中的苯乙烯链段决定,弹性由分子链段中的丁二烯链段决定,其在微观上呈现出微小的聚苯乙烯颗粒分散于弹性橡胶基质中的状态[4]。由此分析可知,随高苯乙烯橡胶含量增加,苯乙烯链段形成的塑料相与弹性橡胶相之间出现较为明显的相界面,导致拉断伸长率显著降低,而硬度与模量则显著上升。

2.3 动态黏弹性能

不同共混比NBR/HSBR吸声橡胶材料的剪切损耗因子和储能模量分别如图3和图4所示。

图3 不同NBR/HSBR共混比吸声材料储能模量曲线

图4 不同NBR/HSBR共混比吸声材料损耗因子曲线

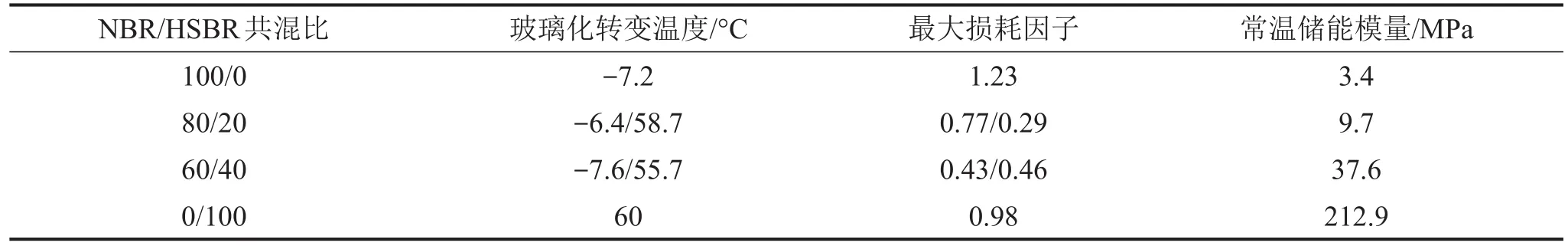

其中纯丁腈橡胶吸声材料和纯高苯乙烯橡胶吸声材料的损耗因子曲线呈现单峰,即只有一个玻璃化转变温度,而共混的2种吸声材料损耗因子曲线呈现双峰,即有2个玻璃化转变温度。不同共混比吸声材料的玻璃化转变温度、最大损耗因子、常温储能模量(20°C)见表3。

由图4和表3可以看出,随着高苯乙烯橡胶并用量增加,NBR/HSBR吸声材料的第一损耗峰峰值降低、第二损耗峰峰值升高,但损耗峰的位置基本不变。第一损耗峰是由丁腈橡胶与高苯乙烯橡胶中的丁二烯链段硫化形成的弹性橡胶态的玻璃化转变峰,第二损耗峰是由高苯乙烯橡胶中的苯乙烯链段形成的塑料态的玻璃化转变峰。随着高苯乙烯含量增加,弹性橡胶态的含量减少,而塑料态的含量增加,第一损耗峰峰值下降,第二损耗峰峰值增加。

由图3可以看出,随着高苯乙烯橡胶并用量增加,NBR/HSBR吸声材料在常温状态(10°C~30°C)下的储能模量逐渐增大,这主要是因为吸声材料中苯乙烯相玻璃化转变温度为60°C,在常温下该相处于玻璃态,链段活动能力大大减弱,呈现出刚性,外力作用下变形量小,模量高,硬度大,与2.2小节中物理机械性能相吻合。

2.4 吸声性能

2.4.1 含空气腔平板型吸声材料吸声机理

含空气腔平板型吸声材料的吸声机理较为复杂,目前广泛认同的吸声机理有谐振吸声、波形转换吸声和声波散射吸声。谐振吸声主要是由于材料的压缩形变在声腔孔周围转变为剪切形变,剪切变形损耗能力相对更强,从而能更强吸声。波型转换吸声主要是因为声波在材料中传播过程中遇到杂质或小尺度孔腔便会发生波型转换,使纵波转换成横波(剪切波),增大损耗。声波散射主要是因为孔腔的渐变倾斜的界面使声波在传播过程中不断发生反射或散射,增大传播路径从而增大损耗[5]。

文中部分声学样品的声学结构、吸声材料中的声学功能填料均相同,因此与吸声功能填料(蛭石、中空微珠、金属粉等)相关的波形转换吸声、与声腔结构相关的声波散射吸声均相差不大,不同材料吸声性能差别主要与谐振吸声不同相关,即与材料的剪切变形损耗能力有关,相应频率下的剪切损耗因子越大,理论上吸声性能更优。

表3 不同NBR/HSBR共混吸声材料物理机械性能测试结果

2.4.2 吸声性能测试结果

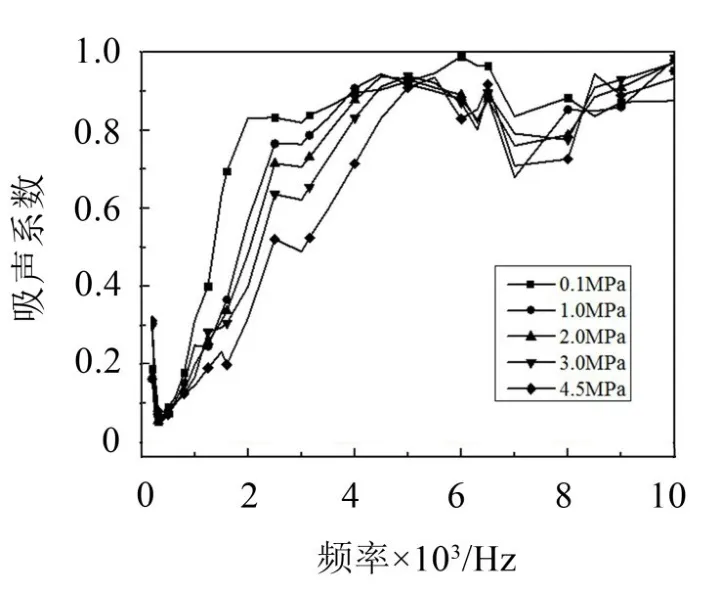

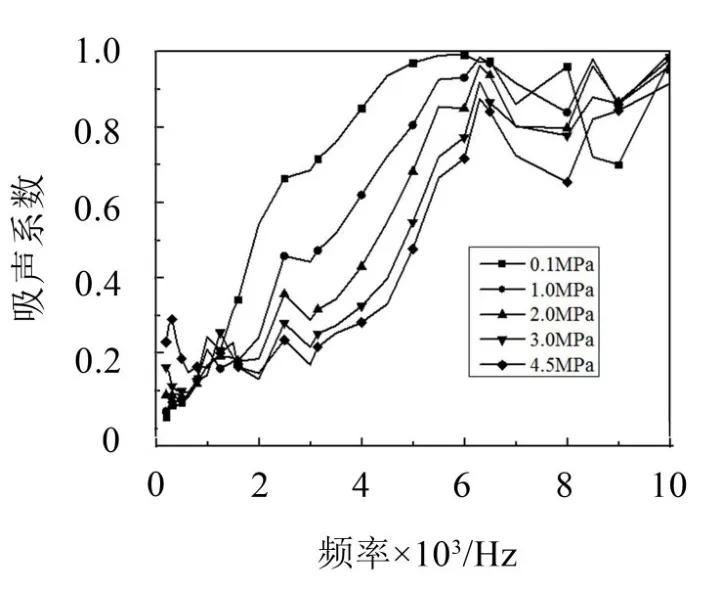

文中制备了不同NBR/HSBR共混吸声材料声管样品(粘贴8 mm钢背衬),样品声学结构(含空气腔平板型结构)完全相同,测试各样品在不同压力下0.2 kHz~10 kHz频段范围内管口吸声系数,分别见图5至图8。

图5 纯丁腈橡胶吸声材料吸声性能

图6 NBR/HSBR=80/20共混吸声材料吸声性能

图7 NBR/HSBR=60/40共混吸声材料吸声性能

2.4.3 吸声性能结果分析

由图5与图8对比可见,以纯丁腈橡胶和纯高苯乙烯橡胶为基材的吸声材料吸声性能相差较大,且随压力变化趋势差别较大:

(1)前者总体吸声系数明显优于后者。根据谐振吸声原理,吸声性能与材料剪切损耗因子密切相关,纯丁腈橡胶吸声材料与纯高苯乙烯橡胶吸声材料最大剪切损耗因子相差较小(见表3),但吸声性能差别显著。这主要是因为吸声橡胶材料属于黏弹性材料,其弹性模量与损耗因子随频率和温度变化而变化,其吸声性能与对应声学测试频率下的损耗因子相关,而非与整个温度范围内的最大损耗因子相关。根据温频等效原理,温度降低5°C~7°C和频率增加10倍的效果非常相似[6]。据此推算,本文中吸声性能测试温度(15°C)下及频率范围内(0.2 kHz~10 kHz)吸声材料的损耗因子大致与频率为10 Hz、温度范围为-5°C~10°C内损耗因子相当。

图8 纯高苯乙烯橡胶吸声材料吸声性能

由图4发现纯丁腈橡胶(测试频率为10 Hz)在-5°C~10°C范围内的损耗因子明显高于纯高苯乙烯橡胶吸声材料在相同温度范围内的损耗因子,因此吸声性能更优。另外由于纯丁腈橡胶材料在该温度范围内处于玻璃化转变态,而纯高苯乙烯橡胶吸声材料处于完全玻璃态,前者的分子链段活动能力远高于后者,弹性变形能力强,亦是吸声性能更优的原因。

(2)纯丁腈橡胶吸声材料的吸声性能随压力的变化在不同频段趋势不同,具体分析如下:

① 随压力的增加,第一吸声峰往高频方向移动,在1.6 kHz以下的低频吸声性能下降。分析认为这是由于在高压下,渐变过渡型声腔小径端严重变形,孔径缩小甚至局部孔被压至贴合状态,与声腔细管长度降低、开孔率下降相当,谐振吸声峰的位置即向高频方向移动[5]。

表4 不同HSBR/NBR共混比吸声橡胶材料在不同压力下吸声系数平均值

② 在第一吸声峰值频率至6 kHz左右区域,吸声性能随压力增加呈上升趋势。分析认为,这是因为在高压下声腔小径尖端逐渐压实贴合,由尖端向大孔端声腔体积呈现更优的渐变趋势,根据分层媒质吸声及阻抗渐变理论,各层间阻抗匹配更优,吸声性能呈现上升趋势[5]。

(3)纯丁腈橡胶吸声性能随压力的变化在不同频段呈现不同趋势,而纯高苯乙烯橡胶在全频段均呈现下降趋势。具体分析如下:

由2.2小节中压缩模量测试数据可知,高苯乙烯橡胶的模量明显高出丁腈橡胶,前者在高水压下声腔变形量理论上应远低于后者,即水压对前者吸声性能的影响应低于后者。这种分析可能仅基于变形理论,没有考虑到水压对吸声材料内部分子链段运动的影响,因为链段运动能力直接与材料的弹性和损耗相关。深入分析认为,由于高苯乙烯橡胶分子链上的苯乙烯分子链段含量高,侧基苯环数目多且体积较大,在高水压下分子间间隙减小,大体积侧基导致苯乙烯分子链段整体运动能力下降,从而导致声损耗变小。

(4)丁腈橡胶、高苯乙烯橡胶二者以80/20和60/40比例共混的2种吸声材料吸声性能随压力的变化介于2种纯橡胶吸声材料之间。4种吸声材料在不同压力下的平均吸声系数见表2,共混比80/20的NBR/HSBR吸声材料与纯丁腈橡胶吸声材料在不同压力下的平均吸声系数相差不大,这可能是因为前者由于高苯乙烯橡胶的引入所导致的相对应温域损耗因子下降(见图4,声损耗能力降低)与模量升高(声腔变形减小)对吸声系数的影响大致抵消。随着HSBR并用量进一步增大,吸声性能降低较为明显。

3 结语

(1)空气腔平板型吸声材料的吸声机理较为复杂,采用相同的声腔结构,不同的材料呈现出的吸声系数差异非常明显,且吸声系数并非与材料的最大损耗因子相关,而应与相应声波测试频率及温度下的损耗因子相关。

(2)压力对相同声腔结构、不同吸声基材吸声材料声学性能的影响趋势不同。文中纯丁腈橡胶吸声材料随压力增大吸声性能在不同频段呈现不同变化规律,而高苯乙烯橡胶吸声材料随压力增大吸声性能在全频段基本呈现下降趋势。

(3)虽然高模量吸声材料声腔变形量明显变小,但文中模量非常高的高苯乙烯橡胶吸声系数仍随压力增大呈现大幅度下降的趋势,这主要与其分子链庞大的侧基所导致的压力下分子链段运动减慢有关。因此高压下吸声材料的吸声性能与声腔结构、材料模量、损耗因子、分子自由体积(与链段运动有关的参数)等多种因素相关。

(4)在本文探讨的不同NBR/HSBR共混比吸声橡胶材料中,共混比80/20的NBR/HSBR吸声材料的吸声系数与纯丁腈橡胶吸声材料的吸声系数基本相当,但前者正硫化状态下的最大转矩相对较低,这可改善空气腔平板型吸声材料的注射工艺性能,使之在高温下流动性好,充模完全。