金属加工液中有机醇胺对产品使用性能影响

2019-08-27明2徐夏楠

徐 贺 孙 明2 徐夏楠

(1.广州市方川润滑科技有限公司 广东广州 510765;2.广东工业大学轻工化工学院 广东广州 510006)

中华人民共和国工业和信息化部于2016年10月14日发布了《石化和化学工业发展规划(2016—2020年)》(简称《规划》),提出实施创新驱动战略,促进传统行业转型升级,发展化工新材料,强化危化品安全管理等8项主要任务。《规划》预测,“十三五”期间,在稳步推进新型城镇化和消费升级等因素的拉动下,石化化工产品的市场需求仍将保持较快增长,尤其是对绿色、安全、高性价比的高端石化化工产品的需求增速将超过传统行业[1]。制造业对于全球经济的贡献是巨大的。就金属加工液而言,随着加工工艺的不断变化,工件质量高精尖的要求提升,对现场加工的卫生环境和环保问题的逐渐重视,环保、健康、稳定的产品,以及科学、系统、合理的管理维护方式是所有金属加工液企业正面临的挑战[2]。中国是目前世界上制造业产值最高的国家,对金属加工液的需求量巨大。然而,金属加工液在其使用过程中又往往成为危害职业健康与安全、造成环境污染的源头[3]。

金属加工液必须具有润滑、防锈、清洗和冷却功能,而对于水基金属加工液而言,其润滑、防锈性能尤为关键[4]。为了提高其性能,在金属加工液中需添加各种防锈剂、极压剂、表面活性剂等添加剂。在诸多添加剂中,有机醇胺具有很好的pH稳定性、金属保护性、乳化性等特性,是金属加工液中最为常用的原料之一,广泛应用于乳化液、半合成液、全合成液以及防锈液等产品中。有机醇胺产品的合理选择是能否达到金属加工液所期望性能的一个关键因素,与之有关的性能包括碱值储备能力和缓冲能力、pH稳定性、金属的腐蚀保护、加工工具的使用寿命以及硬水适应性、生物稳定性等。本文作者选择一乙醇胺(MEA)、二乙醇胺(DEA)、三乙醇胺(TEA)、二甘醇胺(DGA)、2-氨基-2-甲基丙醇(AMP-95)这5种目前在金属加工液使用广泛的有机醇胺,对其上述性能进行了详细考察,期望为金属加工液中有机醇胺的选择提供有益参考。

1 实验部分

1.1 主要原料

试验主要原料:一乙醇胺(巴斯夫)、二乙醇胺(巴斯夫)、三乙醇胺(巴斯夫)、二甘醇胺(美国HUNTSMAN公司)、2-氨基-2-甲基丙醇(美国陶氏化学ANGUS安格斯)。

1.2 性能测试

采用PHS-25雷磁pH计,按照行标SH/T 0298[5],测定溶液的pH值。按照国标GB/T 6144-2010[6],测定溶液的金属腐蚀性和金属防锈保护性。利用原子吸收光谱仪(岛津AA6880),测定钴金属离子浓度,从而分析出切削工具钴金属的溶出性。利用比色法测试溶液变色情况,从而分析出磨削工具胶黏剂和砂粒的溶出性。利用pH计和闻测方法,测定常用醇胺的硼酸盐的pH值和气味,从而分析其生物稳定性。

2 结果与分析

2.1 pH值稳定性

提供碱值储备和保持溶液pH值稳定,是有机醇胺在金属加工液中的主要作用,有机醇胺必须提供足够的缓冲能力。图1和图2示出了在常温条件,甲基橙指示剂下,用质量分数5%的5种不同醇铵水溶液,分别滴定50 g质量分数为2%的硼酸水溶液和质量分数为2%的柠檬酸水溶液滴定曲线。可以看出,AMP-95、MEA的碱性最强,TEA的碱性最弱。因此,伯胺的碱性和提高pH值的能力比叔胺强。

图1 不同有机醇胺对2%硼酸溶液的滴定曲线

图2 不同有机醇胺对2%柠檬酸溶液的滴定曲线

表1给出5种不同体积分数的醇胺水溶液的pH值。可以看出,TEA溶液的pH值随其体积分数变化相对较小,保持pH值稳定性能力较强。

表1 不同体积分数的醇胺水溶液的pH值

2.2 金属腐蚀和保护试验

2.2.1 铝金属腐蚀比较

在铝金属加工中,当加工液的pH值大于8.5时,在铝金属表面的氧化铝膜非常不稳定,从而导致较高碱性的加工液对铝金属产生污斑腐蚀。

根据GB/T 6144-2010,在(55±2)℃温度条件下,将100 g 2.5%醇胺的水溶液,以柠檬酸调节pH值至8.80,将打磨干净的铝标准试片(测试了4种型号的铝材:Al7075,Al6061,Al2021,2A12)完全浸入醇胺水溶液中24 h,利用原子吸收光谱仪测试醇胺水溶液中铝离子的质量分数。由图3可以看出:DGA、DEA、AMP-95和MEA对铝金属的腐蚀较小,其溶解的铝的质量分数低于1.0×10-5;TEA对铝金属腐蚀最为严重,铝离子的质量分数高达2.35×10-4。

图3 不同有机醇胺对铝金属的腐蚀比较

2.2.2 铜金属腐蚀比较

在铜金属加工中,加工液中的有机醇胺容易与铜金属表面发生化学反应,生成氧化铜膜,从而导致碱性的加工液对铜金属产生污斑腐蚀。在碱性条件下,铜的金属离子容易结合有机醇胺,形成各种络合物,从而溶解在加工液中,使得加工液溶液变色。

腐蚀性能测试标准为ASTM D130[7],测试溶液是100 g 1%的醇胺溶液,测试温度(55±2)℃。将打磨干净的铜标准试片在醇胺溶液中浸泡24 h,利用原子吸收光谱仪测量醇胺溶液中铜的质量分数。由图4可以看出:DGA对紫铜的腐蚀较小,MEA和AMP-95对紫铜腐蚀最为严重。

图4 不同有机醇胺对铜的溶出比较

2.2.3 铁金属的防锈保护比较

新生态的金属表面与大气中的水分反应,容易出现锈斑。加入有机醇胺类物质,可以降低金属表面催化活性,从而一定程度下减缓产生锈斑。金属加工液中的有机醇胺能与金属发生作用,并在金属表面生成不溶性的致密氧化膜,隔绝空气中水蒸气,阻止金属的电化学腐蚀。

防锈性能测试标准为GB/T 6144-2010,测试溶液是5%的醇胺溶液,测试温度(35±2)℃,湿度≥95%,时间为3 h。

由图5可看出,有机醇胺对铸铁有一定的防锈作用,其中MEA、AMP-95有更强的气相防锈作用。

图5 不同有机醇胺溶液对一级灰口铸铁的防锈对比

2.3 切削、磨削工具使用寿命比较

2.3.1 切削工具中钴金属溶出比较

碳化钨工具中钴金属的溶出将缩短工具使用寿命。溶入加工液中的钴还会使操作人员过敏和吸入而导致健康问题,同时,它也给废液处理带来问题。一般来说,钴的溶出量增加会导致pH值降低,并导致金属加工液变色[8]。

在1%的醇胺溶液中加入质量分数0.15%的钴粉,用柠檬酸将溶液的pH调节到9.0,然后在磁力搅拌下反应21 d,利用原子吸收光谱仪测量有机醇胺溶液中钴的质量分数。

由图6可以看出:DGA对钴的溶出极小;AMP-95对钴的保护不如DGA,但比3种乙醇胺要好很多。由图7可见:在3种乙醇胺溶液中,乙醇胺与钴离子形成了络合物,钴粉表面的钴容易进入到溶液中,从而使溶液呈现不同的颜色;而DGA、AMP-95溶液基本无明显颜色变化。

图6 不同有机醇胺溶液对钴的溶出比较

图7 不同有机醇胺溶出钴后的溶液颜色比较

2.3.2 磨削工具胶黏剂和磨料的溶出性

砂轮是由胶黏剂和磨料结合而成,金属加工液中的活性物质容易溶解胶黏剂,造成磨料脱落、砂轮变形,从而影响使用寿命。

将绿碳化硅GC砂轮放入到1%的醇胺溶液中,用柠檬酸将溶液的pH调节到9.00,在(50±2)℃恒温下浸泡7天,利用比色法,对比实验前后的溶液颜色变化。由图8可见,5种常用醇胺对绿碳化硅GC砂轮无明显的溶出反应。

图8 不同有机醇胺溶液浸泡绿碳化硅GC砂轮后的颜色比较

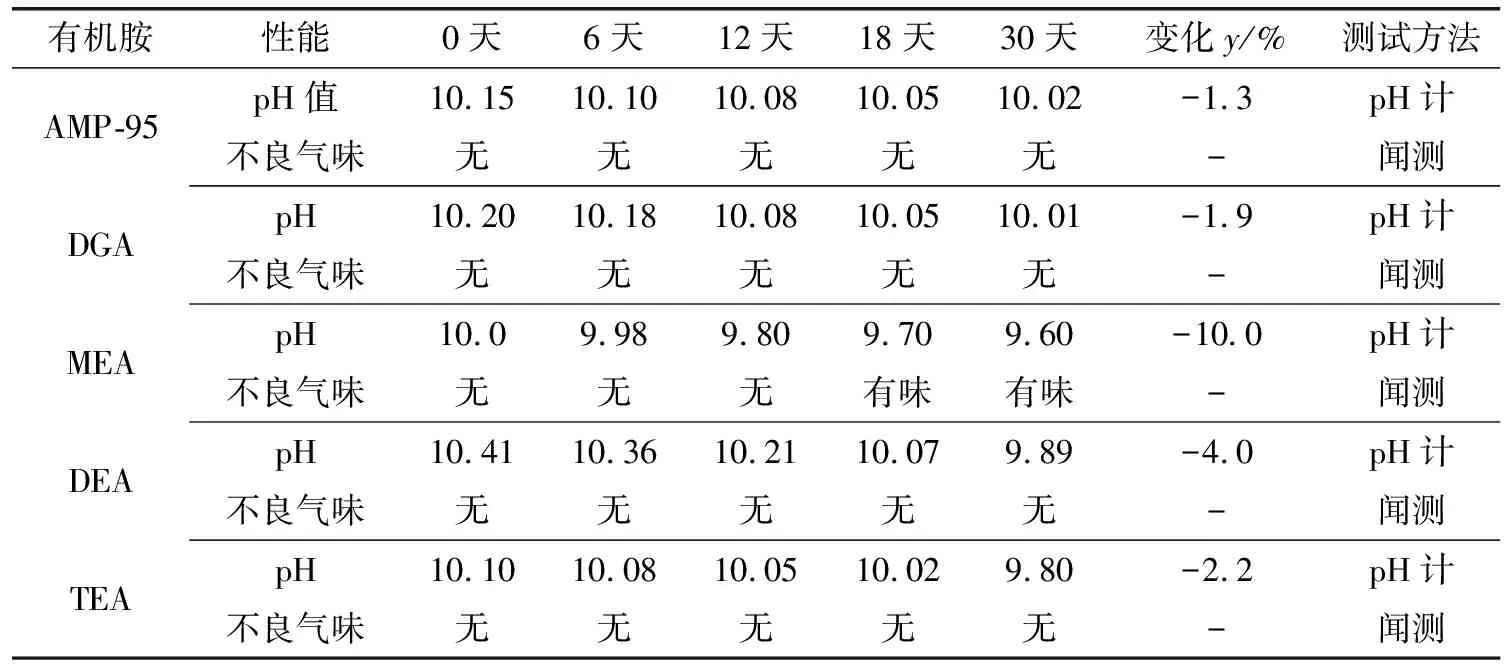

2.4 生物稳定性

抗生物腐败是胺在金属加工液应用中的另外一个重要指标[9]。硼酸是在金属加工液中常用的原料,它具有较好的抗腐蚀性能,并可提高抗生物性能。表2列出5种常用醇胺的硼酸盐在金属加工液中的pH值和不良气味值随时间变化[10],表明5种醇胺的硼酸盐在金属加工液中的生物稳定性能有所不同,其中AMP-95具有优异的抗生物性能。

表2 不同醇胺的硼酸盐的pH值和生物稳定性

3 结论

(1)5种金属加工液常用的醇胺中,AMP-95、DGA、MEA的pH值最高、碱性最强,DEA的pH值次之,TEA的碱性最弱。因此,伯胺的碱性和提高pH值的碱储备能力比仲胺强,叔胺最差。

(2)5种常用醇铵对铜铝等金属的抗腐蚀性以DGA为最佳。

(3)5种有机醇胺对铸铁均具有一定的防锈保护性,其中气相防锈性最好的是MEA和AMP-95,其次是DEA,TEA和DGA最差。

(4)DGA和AMP-95对钴金属的溶出性较少,其次是TEA,而DEA和MEA对钴金属的溶出最多。

(5)5种常用醇胺对GC砂轮的胶黏剂和砂粒均无明显影响。

(6)AMP-95具有最好的抗生物性能,DGA、TEA次之,DEA、MEA较差,其中MEA最差。