风电齿轮箱状态监测和故障诊断的研究现状及发展趋势*

2019-08-27

(合肥学院机械工程系 安徽合肥 230061)

近年来国内风电比重持续增加、产能日益增大,逐渐成为发电主力。据中国风能协会统计,2016年,除台湾省全国风电开发建设总规模为3.083万MW,机容量达到100万MW。预计到2020年底,我国风电装机容量将达到150万MW,全球装机容量将达190万MW[1],年发电量占世界电力需求的12%。我国首部《中国风电发展路线图2050》正式发布,2050年,我国风电装机容量将达到10亿千瓦,将成为电能主力。

随着风电的高速发展,风电机组装机数量不断增加,且结构更为复杂。风场环境恶劣,风电机组处于高空,运维困难,往往达不到视情维护的效果,以致其关键故障严重、失效率占比增大、运维成本比重增多,造成风场经济效益减少,竞争力降低。国外工作寿命至少20年的风电机组运维成本大约占风场收入的10%~15%,海上风电机组高达20%~25%;而国内风电装备通常在运转5年之内出现关键故障,其中风机齿轮箱最为严重,陆上和海上风机齿轮箱失效率分别约占整机14%和19%[2]。在风电齿轮箱运维费用方面,齿轮箱故障是机组停机的关键因素,齿轮箱问题占1/3,在欧洲占总运维成本12%~30%[3];而国内则高达40%以上。巨大的运维费用降低风电经济效益,可见发展风机齿轮箱监测诊断技术,提高齿轮箱无故障运行时间和发电效率具有重要意义。

快速发展的风电行业存在的设备监测困难,得到国内外相关人员的高度重视,对其关键设备齿轮箱的运行维护出现了多种监测技术和诊断方法。但齿轮箱的运行维护除了机械设备故障诊断的基础问题外,还有齿轮箱自身特点的问题。本文作者从风电齿轮箱运维、故障诊断的现状出发,总结主要检测参数、故障类型、监测方法,并分析问题和提出解决办法,结合当前日益成熟的网络技术、云技术以及大数据,提出状态诊断的可能发展趋势,为实现风电场齿轮箱运维的信息化、智能化、简易化提供建议。

1 风电齿轮箱状态监测及故障诊断技术

对机械设备实行状态监测和故障诊断的目的在于分析多种状态监测信息,研究运行状态,判定故障及其部位和原因,进而提出解决措施,并预测趋势。整个过程如图1所示,涉及到信号检测、信号处理、模式识别、失效分析以及状态预测等技术,其中通过信号处理获取特征信息的效果,直接影响模式识别的准确性、故障诊断的可靠性以及状态预测的精准性,是故障诊断的前提。

图1 齿轮箱状态监测与故障诊断流程及技术手段

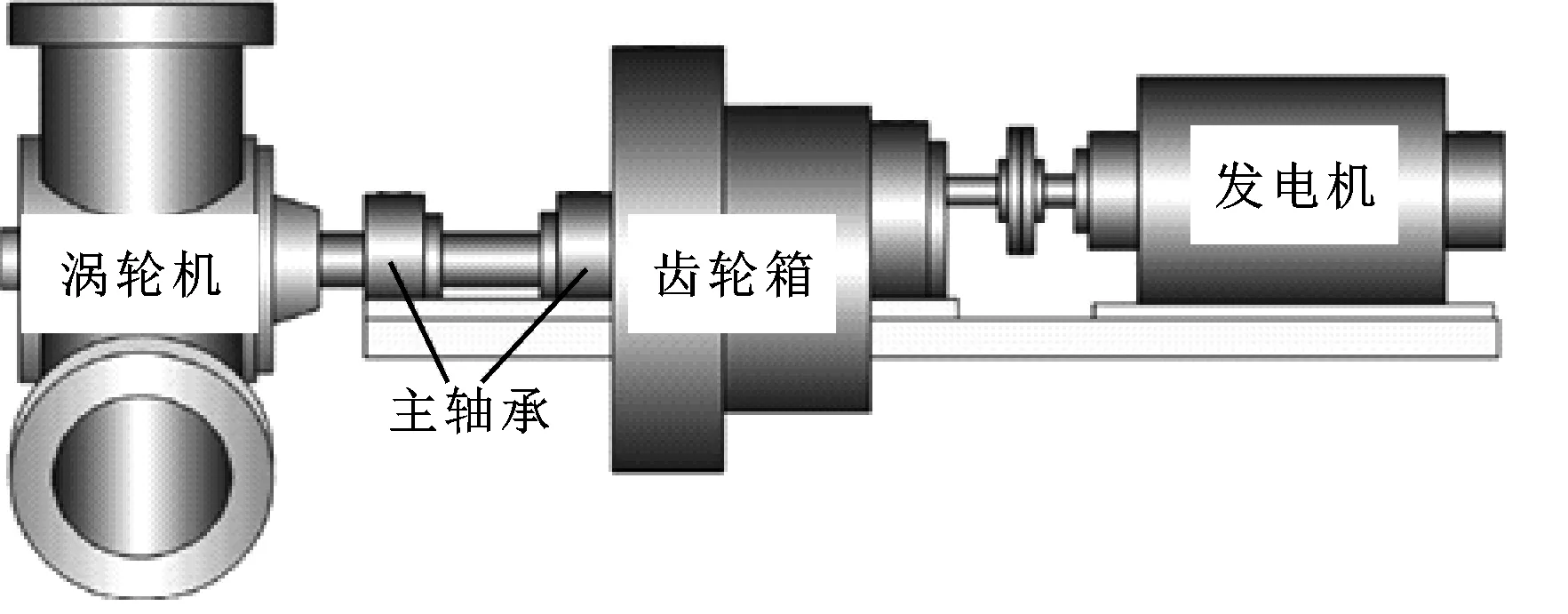

1.1 风电齿轮箱关键部件故障分析

齿轮箱作为风力发电机传输动力的关键部件,如图2所示,其齿轮和轴承的故障率高达79%,这两个部件能否正常运行直接影响到齿轮箱的可靠性。其中齿轮和轴承故障率分别高达60%和19%[4],前者失效形式为齿面划伤、点蚀、磨损、断齿、胶合、齿面锈蚀等形式,后者为疲劳、磨损、断裂、腐蚀、保持架损坏等。

图2 风力发电机齿轮箱

1.2 主要监测技术及检测参数

齿轮箱的工况、润滑油理化信息及振动等多种状态参数,通常采用红外热像、温度传感器、油液监测以及振动监测等技术手段进行检测,以评估润滑系统的油品状态、设备磨损及其失效形式。

1.2.1 温度监测

工况监测主要以压力和温度为主,其中温度更为重要。温度对齿轮箱性能、磨损及失效有重要影响,润滑油温度影响齿轮箱零部件疲劳及整个系统的寿命,一般齿轮箱正常工作时的最高油温不应超过80 ℃,需要温度监控系统调节[5]。齿面温度过高,其表面润滑油膜难以形成,散热变得困难,导致温度变大。齿轮箱润滑油的温度监测用于直接或间接判断齿轮箱健康状态,已成为监测指标。温度及压力升高时,滑动轴承的气蚀磨损增加。温度对径向轴承性能有重要影响,随着渗透性的增加,压力分布、承载能力及姿态角进一步减小[6]。MAO等[7]从实验和仿真两方面研究了聚合物齿轮表面热磨损及其性能预测,建立了齿轮表面温度和齿轮承载能力的总的关系。王志强[8]等采用非线性状态方法建立温度预测模型,统计温度预测残差的变化趋势,以发现齿轮箱早期故障。

测量温度的方法主要是自然热电偶法、人工热电偶法以及红外热像技术等[9],前两者都是接触测量,技术操作难、效率低,而后者是非接触测量,采用红外探测器测得待测物表面的辐射能量,通过计算得到表面的温度及其分布,操作简便快捷,一般测量范围是-20~1 200 ℃。

1.2.2 油液分析

1989年,国际钢铁协会技术委员会在对14个发达国家的17个钢铁企业进行了3年的系统性研究,提出将状态监测和状态维修作为维修策略。对设备实行预防性维修维护,虽不能直接为企业带来经济效益,但能间接提高设备利用率和降低成本。美国提出的油液监测技术,广泛应用于电厂、钢厂、水泥厂、船厂、军事等设备。我国某空军区采用油液分析监测飞机,10年左右节省各项损失达数百亿元;某柴油机发电厂,实行油液监测前,一次最大事故损失330万元,实行油液监测后,节约备件和油费超过1 240万元。SKF公司仅通过污染控制就提高轴承可靠性寿命高达500倍;英国流体协会研究确定,液压油清洁度每提高一个等级使液压系统的寿命延长10倍;日本某钢铁公司推广油液状态监测技术后,设备失效率就下降65%,滚动轴承采购量下降50%,润滑油消耗下降83%,与润滑相关的失效率下降90%。

截止目前,油液监测是评估齿轮箱润滑和磨损状态最直接有效的手段,因为通过该技术能从润滑油获得理化、磨粒、添加剂、铁谱、污染度等信息,判断设备磨损、油品及污染状态,积累的数据和知识可为状态维修乃至预防维修提供科学依据。

然而,油液分析仪器昂贵,采用传统方式分析成本高、投资大,仅在军队和大型企业得到系统地、连贯地使用。另外,油液分析主要在实验室完成,推广到风电齿轮箱在线监测,需要结合其他技术手段如远程监测等。

1.2.3 振动监测

在风电齿轮箱故障诊断技术中,目前应用最为成熟的另一种方法是振动监测。风电齿轮箱的振动信号包含大量的齿轮箱故障信息,当齿轮或滚动轴承存在局部缺陷时,通过有效提取特征信息,可确定故障种类及部位。在正常工况下,齿轮箱在正常磨损阶段平稳运行时,振动信号为平稳信号,否则为非平稳信号,通常后者居多,且为非线性信号。

传统的振动信号分析有时域分析、频域分析及时频域分析。对于平稳信号,通过时域分析提取变化速率、幅值范围、连续性和离散性等信号特征;通过频域分析获取信号的主要频率成分及其幅值和相位,初步判断齿轮箱故障。而对于风电齿轮箱的非平稳信号,仅用时域或频域分析故障,往往效果不佳[10]。龚韵秋[11]提出将瞬时频率估计与阶次分析相结合,用于风电齿轮箱的振动信号处理与故障诊断。李莹等人[12]利用隐马尔科夫模型(HMM)评估齿轮箱的故障演化程度,发现齿轮的故障程度从点蚀、磨损、断齿程度逐渐增大 。郭远晶[13]通过试验台模拟风电齿轮箱高速级输出轴转角的角域振动信号,应用S变换进行角域周期性冲击特征的识别与提取,优化故障特征向量的提取和故障诊断模型参数。

为提高故障预测效果,可联合采用工况(如温度)、油液、振动等多种信号来综合分析预测故障。如风电齿轮箱齿轮发生点蚀、磨损、断齿等失效时,则有相应的振动频谱特征,同时温度、油中颗粒物、油品质量(运动黏度)都会有相应变化等,集成分析这些信号,则能准确有效地判断故障部位、类型等。

1.3 齿轮箱在线监测与远程监测

鉴于传统的数据采集和实验室分析信息滞后、效率低,国内对风电齿轮箱的在线监测技术进行了一些研究。但是由于系统化研究和应用起步晚,很少有单台风电机甚至风电场的整套监测系统,目前以风电机组的某一零部件监测居多,并以传统方式进行工况数据的采集、分析及显示。目前,有少数风电机组生产企业自行开发了与风电机组配套的监测系统,如华锐风电、金风科技等;部分企业依托专业公司开发风电场监测系统,如南瑞电控为宁夏银星能源有限公司开发了监测系统[14]。为确保数据传输实时、高效、完整,提高监测效率,随着在线监测技术的成熟以及信息技术、网络技术的成熟,远程监测得以实现,但当前研究和应用都很少。潘铭哲[15]通过DSP硬件平台开发了风电行星齿轮增速箱远程故障诊断系统。

而国外在风电机组状态监测方面研究较早,应用程度高,这些监控系统各具特色,但由第三方公司研制的监测系统,限于特定机组进行监控,对不同设备兼容性不足。代表性的监控系统有英国Garrad Hassan公司的SCADA系统,瑞典SKF公司的Wind Con2.0,丹麦瑞思国家实验室的Farm系统,以及美国赛风公司的ADMS系统、卓越通讯的SCADA系统、西屋公司的GEN-AID系统[16-18],其中GEN-AID系统应用效果显著,使某风场的设备强迫停机率从1.4%下降到0.2%,平均利用率提高到96.1%。

2 故障分析理论及诊断技术

风电齿轮箱监测的数据,包括连续信号或离散信号、线性或非线性信号、平稳或非平稳信号及其组合信号。在信号处理技术方面,近年来提出的短时傅立叶变换、小波分析法、经验模式分解法、Wigner-Ville分布等时频分析理论,可用来处理非平稳信号以提取齿轮箱故障特征。此外,涉及到的理论、方法主要有统计分析、专家系统、模糊理论、灰色理论、神经网络、故障树分析、支持向量机及谱峭度等,而其他的方法如主成分分析、盲源分离及信息熵等,不再赘述。

2.1 数据预处理

由于人工操作或仪器设备的主客观原因,采集的数据受到各种干扰而包含噪声,进而影响诊断结果的准确性和可靠性,因此需要对检测数据进行降噪、平滑等预处理,提高数据的准确性。若监测信号含有较强的干扰噪声,则有必要采取一定的技术手段,如时域平均、奇异值分解(SVD)去噪、小波阈值去噪[19]等降噪方法抑制噪声,或采用经验模态分解(EMD)、局域值分解(LMD)以及盲源分离等方法从原始的强噪声干扰信号中提取包含有故障特征的有用分量,供后续诊断使用。

2.2 统计分析

对于实验观测、现场采集等获取的状态数据,通过统计分析数据的集中性、趋势性、离散性、相关性等典型指标,根据这些指标,以样本推测整体的特征和规律,如联合极差、标准偏差和变异系数等差异性特征和均值、中位数及众数等规律性特征确定设备状态。这种方法优点是有成熟软件应用,但要求大量数据。同时对于类似齿轮箱监测信号的多源或多维监测信号,则常用多元统计分析,以分析多个对象和多个指标互相关联情况下的统计规律,具体方法为多元正态分布及其抽样分布、多元正态总体的均值向量和协方差阵的假设检验、多元方差分析等。在利用齿轮箱油液检测信号进行建模时,何照荣等[20]对铁谱数据通过残差分析筛选合适数据,并改进传统的绝对值公式,以确定磨损状态界限值。

2.3 小波理论

小波理论在信号时频分析方面具有优势,尤其对于非平稳信号,且小波基函数具有紧支特性、能量集中性质并对数据要求不高。以小波变换获取的近似系数和细节系数,正对应信号的低频部分和高频部分,分别反映原信号的稳定特征和奇异特征,其中包含更多的信息供挖掘。如对于油液监测信号,对分解后信息建立诊断边界。苏炳华[21]通过小波变换对齿轮和轴承故障振动信号进行处理后提取故障特征,组成故障特征向量。祝文颖和冯志鹏[22]为解决传统Fourier频谱划分的复杂边带分析问题,将改进经验小波变换用于解调行星齿轮箱振动信号,从而估算单分量个数。钱林和康敏[23]采用小波包分解降噪齿轮箱原始振动信号,并提取特征能量。

2.4 专家系统

专家系统是一种具有某领域专业知识与经验的程序系统,通过建立相应的知识库,采用推理机模拟该领域专家的思维过程,解决该领域的复杂问题,具有高效、准确的特点,在知识面要求广的机械故障诊断领域得到广泛应用。梅杰等人[24]构建多级行星齿轮箱的专家系统,结合人工神经网络进行样本分析,改进专家系统的学习与推理能力。YANG等[25]建立风电齿轮箱的故障树模型,实现定性与定量分析,并开发面向网络的风电齿轮箱故障诊断专家系统。FENG[26]将决策分类算法与专家系统相结合,采用Ctree软件进行数据挖掘、诊断规则,利用CLIPS开发风电齿轮箱故障诊断专家系统。张晓东等[27]总结风力发电机组故障诊断专家知识,采用ASP.NET平台开发和SQL Server 2008数据库开发风力发电机组振动监测故障诊断专家系统。

2.5 模糊理论

在根据机械设备状态判断故障时,所用的正常、异常、警告或严重等状态之间的过渡边界模糊,常用的精确推理方法不适用。此时模糊理论对其中涉及到的信息处理则提供了强有力的手段,能有效地确定模糊故障。SARAVANAN等[28]对齿轮箱振动信号通过决策树方法获取最优统计特征,再通过模糊逻辑分类识别齿轮箱故障。WASIF等[29]提出一种基于振动信号时域和频域统计特征分析的模糊推理系统,成功地检测出了齿轮箱的故障。

2.6 灰色理论

灰色理论由邓聚龙[30]提出,可处理部分信息清楚、具有不确定性的现象,常用于样本数量贫乏或系统特征因素的关联分析,以及原始测量数据序列间隔不齐或者数据点缺失的发展趋势预测,尤其在短期预测具有优势。张弢等人[31]利用灰色关联度衡量测试结果向量与故障特征向量的接近度,进行多故障诊断。杜尊峰等[32]计算海上风电齿轮箱所有故障模式的灰色关联度,根据故障模式的影响因素之间的相对重要度进行故障风险排序。在和其他理论联用方面,朱大奇等[33]对旋转机械振动信号采用小波分析提取特征,并以灰色理论进行了预测处理,且设计了相应的软硬件实现此过程。

2.7 神经网络

神经网络是用数学方法模拟人脑基本功能的一种复杂网络系统,对非线性复杂系统具有良好映射逼近功能,实现信息的大规模并行处理,具备很强的鲁棒性、容错性以及自学习、自组织、自适应优势,适合处理不确定对象的复杂非线性问题,尤其反向传播(BP)神经网络具有联想、推测和记忆功能,特别适用于机械设备故障识别与诊断领域。用于风电齿轮箱故障诊断的神经网络研究,主要集中在和其他理论的综合应用方面,如将离散小波变换(DWT) 与反向传播(BP)神经网络相结合[34],基于模糊神经网络集成的智能故障诊断系统[35]。王宇[36]利用混合蛙跳算法的高效全局特性优化BP神经网络的网络结构,对齿轮箱正常和几种模拟故障的振动信号进行处理,提高诊断速度和准确度。马志远[37]采用序贯概率比检验提取统计特征,结合神经网络对故障进行分类,实现了对齿轮箱的智能诊断。刘雄[38]利用小波包分解振动信号提取频带能量特征,采用BP神经网络建立故障特征空间到状态空间的非线性映射,建立风电齿轮箱故障诊断仪器的软、硬件总体方案。

2.8 故障树分析

故障树是研究对象结构、功能特征的行为模型及其故障传播关系的因果模型。故障树分析法(Fault Tree Analysis,简称FTA)将系统故障由果到因、从整体到零部件按树枝状逐级细化,分析导致该系统故障发生的所有直接原因,并用逻辑门的形式将这些故障和相应的原因事件建立故障树模型,进而形象地表达出系统功能单元故障和系统故障的内在逻辑因果关系,确定故障部位和故障原因。故障树限于定性分析,需要和其他定量监测技术综合应用。PAN和RAO[39]运用故障树分析法对行星齿轮传动系的可靠性进行了分析。WANG等[40]针对风电齿轮箱故障程度的灰色性与模糊性,提出一种基于灰色理论和模糊逻辑的故障树分析方法。陈涛等人[41]利用灰色关联度理论建立风电齿轮箱传动系统故障树模型各个子单元之间的可靠度联系,实现风电齿轮箱可靠度的快速预测。任岩等人[42]对传动链故障类型及机制进行了分析,构建了风电机组传动链故障树诊断系统。

2.9 支持向量机

机械设备(如齿轮箱)的典型故障样本获得难,且样本数量少,要求机械故障诊断系统的故障模式学习与识别、分类具有很强的适用性。支持向量机(Support Vector Machine,简称SVM),较好地解决小样本条件下的机器学习问题。TANG等[43]提出综合流形学习与Shannon小波支持向量机的故障诊断方法,进行风电齿轮箱非稳态运行工况下的故障诊断。刘永前等[44]通过支持向量机分析风电机组主传动链的振动监测信号,分类风电机组复杂多变的运行工况。LIU等[45]针对风电齿轮箱振动信号的非高斯、非平稳性以及故障样本的有限性,提出了一种基于对角谱与聚类二叉树SVM的风电齿轮箱故障诊断方法。CHEN等[46]采用小波支持向量机(WSVM)与免疫遗传算法(IGA)相结合的方法对齿轮箱故障进行诊断。李东东等[47]获取信号多重分形谱特征,通过支持向量机分类与识别了4种太阳轮故障。

2.10 谱峭度

对谱峭度(Spectral kurtosis,简称SK)的概念和算法,ANTONI和RANDALL[48]进行了深入研究,并首次用于机械故障诊断。通过窄带滤波检测旋转机器故障时需要额外的频带信息,如脉冲响应的震荡频率、持续时间及机械系统动态参数,而SK具有不需历史数据或先验信息的优势,能自动显示最佳频率,以振幅包络解调获取获包络信号,尤其对于轴承[49]和齿轮[50]旋转部件局部故障的周期性脉冲信号特别适用。目前SK和其他技术联用取得了较大的发展。王振华[51]采用自回归模型抑制信号的端点效应,并将经验模式分解(EMD)和谱峭度相结合,提取了齿轮箱各种工况的特征频率。李宏坤等[52]用粒子滤波降低振动信号噪声,提高了谱峭度用于轴承诊断的成功率。王建国等[53]采用噪声参数最优总体局部均值分解抑制模态混叠,再通过谱峭度提取了滚动轴承故障特征。向玲和鄢小安[54]集成固有时间尺度分解重构信号,再通过谱峭度提高了轴承故障监测的准确度。代士超等[55]提出的改进快速谱峭度图算法,有效削弱或消除脉冲干扰成分的影响,提取了滚动轴承故障特征。

3 当前风电齿轮箱故障诊断的问题分析和解决思路

3.1 问题分析

对于机械故障诊断的基础研究,当前存在着“七多七少”的问题[56],而风电齿轮箱的状态监测,除了前4个方面存在相同问题外,仍有诊断技术、分析形式、分析途径3个方面的不同问题,如表1所示。

表1 机械故障诊断的基础研究和风电齿轮箱故障诊断存在的问题比较

对风电齿轮箱言,采用油液分析其故障少,深入探索其关键零部件磨损演变规律及影响因素的研究更少。虽然已经开发出油品质量、污染、铁谱等多种在线传感器[57-58],但其中涉及到与在线监测相关的技术和理论[59],尤其远程诊断技术尚处于发展阶段,不够成熟,距离智能诊断有很大的距离。对齿轮箱磨损的研究,多为单指标的趋势分析和静态诊断界限为主[60]。油液在线检测的硬件条件已经具备,但缺乏有效的在线监测理论支撑及多种信号的综合处理,以致在线监测与诊断效率不高,其中一项关键内容是磨损度的多因素分析及其影响指标,因此需要从多个角度进行量化分析,获取磨损度、油品的变化规律,建立状态模型,为判断动态磨损状态、预测磨损及通过信息融合进行智能诊断提供理论支撑。

3.2 解决思路

针对风电齿轮箱故障诊断存在的问题,从“五性三化”即阶段性、动态性、多维性、适用性、集成性、定量化、标准化以及统一化8个方面推进或强化研究,助力于智能诊断的实现。

3.2.1 在阶段性方面,根据工程监测数据研究不同阶段的故障现象、机制及相应的诊断技术

由故障的发展过程可知,齿轮箱磨损和油品状态通常分为3个边界线——正常线、警戒线和危险线,以及4种范围——正常状态、注意状态(如当某零件处于超过正常的磨损时)、警戒状态(如某零件处于严重磨损状态或接近于失效)以及危险状态(如某零件已经失效)。在用监测数据建立诊断界限判断设备状态时,需要考虑到数据的阶段性,这是因为设备处于不同使用阶段时,故障机制不同,相应的故障现象也不同,磨损和油品的影响因素差异较大,适用的监测技术手段也不同,需要用现场数据而非仿真数据并且结合具体情况分析,更不能用一套判据判断各个阶段的状态,否则诊断结果的准确性和可靠性难以保障。

3.2.2 在动态性方面,研究工程监测数据在不同寿命阶段和同一寿命阶段内的时变性

最新的检测数据对原来数据的统计特征、故障特征以及诊断判据等分析过程都有影响,因此应重视齿轮箱磨损的动态性变化。以非时变参数的线性假设来研究磨损状态,随着预测时间的增长,预测误差累加会降低磨损状态判断的准确性。这种监测参数是线性或非线性,不能凭假设断定,需要针对工程数据进行研究。

3.2.3 在多维性方面,研究诊断目标下不同技术角度的指标参数

当前的齿轮箱故障诊断研究中,多从单因素角度,根据某种检测数据对设备的磨损特征、油品特征进行分析。而实际上监测信息种类多、指标多,如工况参数、油液监测的光谱数据、铁谱数据、油品参数(如黏度)、温度参数、污染参数以及振动参数,具有多维性,共同表征齿轮箱在不同磨损阶段下的健康状态。可见,客观上一个故障现象往往需要多方面参数才能更为可靠准确地判断。

3.2.4 在适用性方面,研究监测对象、故障诊断、数据处理三者之间的对应性

风电齿轮箱故障诊断的研究结果、所采用的各钟方法与不同监测数据有关,受数据驱动,分别具有不同的针对性,且通用性、移植性不足,截止目前,几乎没有具备自适应功能的监测诊断软件,以致效果良好的诊断方法难以推广。

3.2.5 在集成性方面,深耕多种诊断技术、参数及知识的系统级融合研究

故障诊断所用的多种参数来源于一个摩擦学系统而在机制和数值方面具有关联,存在相互作用,具有强相关性,如工况、磨损及油品状态的有些数据之间具有相关性,甚至因果关系。同时,不同参数需要不同监测理论及技术手段处理。因此,风电齿轮箱故障诊断过程需要多种先验知识、状态参数和多种诊断技术的系统级深度融合。

3.2.6 在定量化方面,研究定性信息和诊断结果的量级

通过监测技术获取的信息有相当大比例为定性,分析结果以定性居多,需要量化处理以实现更准确的诊断。风电齿轮箱监测样本和监测数据日益庞大,人工处理效率低、准确度不高。如在应用油液分析时用到的信息为定性,如油液颜色、颗粒的形貌及颜色等;同时磨损状态、油品状态的分析结果也为定性,致使状态诊断(如油液分析)过度依赖经验,难以准确判断零部件磨损程度和设备的健康程度,很可能错失维护的最佳时机甚至造成重大损失。

3.2.7 在标准化方面,研究大样本、大数据下的分类分层诊断标准

截止目前,大多数企业的风电齿轮箱的监测缺乏诊断准则,且凭经验居多。由于不同类型风电齿轮箱材料、工况、监测手段等均不同,甚至差异较大,对在一定工况下的某一类齿轮箱、以某一监测手段建立的诊断方案,实际上未必适用于其他齿轮箱。因此需要对较多类型齿轮箱,获取较大的样本,利用大数据,建立分类分层的诊断标准。

3.2.8 在统一化方面,研究并建立供货方、用户和第三方监测机构的一致性运维准则

由于立场不同,润滑油和风电齿轮箱供货方和用户采用的监测技术手段不同,在运维标准方面往往不尽相同,如大多风力发电机装有的SCADA和CMS两套系统相互独立,监测结果之间不能相互支撑。而第三方监测公司由于历史信息掌握不足,可能凭当前数次数据,或参考类似齿轮箱进行判断,给出的诊断结果在较大程度上往往只能作为参考,容易造成欠维护或过维护,以致产生损失。因此需要这三方抛开利益壁垒,互相提供充分的信息,采用相同的监测技术,共建三方共用的运维标准。

4 风电齿轮箱故障诊断发展趋势

齿轮箱的状态数据同源、异构、多维,故障类型多变、信息量大、所需知识种类繁多,需要相应的监测技术,随着风电机组的高可靠性要求,在客观上都需要新的诊断技术,才能达到视情维护、主动报警的效果。随着传感器技术、信息技术、云计算技术、网络技术、智能技术的日趋成熟,在工业4.0和智能制造的背景下,风电齿轮箱的状态监测和故障诊断将出现新的态势。

4.1 云监测和大数据诊断

由于风电齿轮箱分布跨度范围广、数量多、监测数据量大,传统的监测方法由于时空局限性而效率低。随着信息化、网络化及物联网技术的发展,异地、实时的云监测提供解决思路。

以状态监测数据采集为基础,研究齿轮箱监测数据的无线传输原理和结构,建立无线云监测平台系统,包括硬件层、服务器层和终端层模块功能及其组成。在此基础上,构建实时数据收集处理平台,不断更新、淘汰无用过时数据以及持续调优,形成数据闭环,通过终端浏览器实现可视化监测、远程处理以及大数据分析,进而实现综合集成诊断,提高企业用户实时监测数据的效率。

4.2 智能诊断

人工智能技术现在已经达到相当高的水平,但对于齿轮箱故障诊断的应用尚有较大距离,尤其在商业化方面。虽然主要状态监测技术如油液监测技术和振动监测技术已经发展得相当成熟,但由于提出的诸多问题,以致不少研究成果难以推广应用,因此,当务之急为相应的智能算法及其实现软件的开发,实现智能集成诊断。

4.3 主动报警

随着语音技术、机器学习、信息技术、物联网技术、人工智能等技术的不断发展,对于大企业的关键设备,需要更新更简易的监测技术。通过克服以上的技术瓶颈和对高级运维技术人员的依赖,将状态检测和诊断与设备融为一体,使设备具有自诊断功能,当设备出现润滑油、添加剂、油脂等日常维护小问题时,能自我修护,而对维修更换零部件之类的大问题,主动通过网络以语音或文字的方式向运维人员提前报警。

4.4 移动诊断机器人

对于中小型企业的关键设备,限于成本,在监测维护方面人员、设备、仪器及资金投入不足,尤其在技术人员的相关知识和技能培训方面。随着机器人技术的进步以及状态监测技术的成熟,将状态监测和故障诊断的数据采集、现场分析、快速诊断等多种技术和功能,融为一体,开发出移动诊断机器人,对设备24 h巡检,进行移动现场监测诊断。

5 结束语

齿轮箱系统属于含有固态、液态和气态的多相混合系统,且三相之间互相影响,共同作用于寿命周期的多个阶段,产生多种多态多维数据。国内外学者、用户和第三方监测公司使用的状态监测和诊断方法,缺乏互相支撑和统一标准,需要三方协同推进,促进多种监测技术和故障分析理论的集成融合,实现智能诊断和主动运维。

(1)选用或开发适当的多态信息传感器,构建相应的监测系统,强化和改善现有的在线监测技术和方法,通过网络技术、信息技术和无线技术,实现无线远程可视化监控。

(2)监测理论及技术研究。选用或研发合适的、简便的分析理论及技术,充分挖掘齿轮箱机制特征、磨损特征、理化特征和动态特征等多维定性、定量信息,确定合适的因子及修正系数,建立齿轮箱零部件的温度模型、磨损模型及油品模型。

(3)诊断技术集成研究。齿轮箱作为风力发电机的关键部件,在深入研究现象、机制及数据等的阶段动态性基础上,通过量化定性信息和结果,根据温度监测、油液分析和振动分析等技术手段的优势,进行深度融合。

(4)统一监测方法,建立用户、供货商及第三方机构的联合知识库、数据库和监测方法库。针对齿轮箱在不同阶段的动态多维监测数据,统一这三方的数据处理、定性、定量分析和诊断方法,集成用户的大量数据和监测公司之间的运维准则,建立互相支撑的统一标准。

(5)智能主动诊断的软硬件开发。应用大数据、通过人工智能,纵向结合历史数据,横向类比同类齿轮箱,通过开发相应的软硬件,提升监控系统、进行云诊断,开发机器人进行移动现场诊断,使设备能以语音或文字形式提前报警,从而实现主动运维。