3D打印技术在喇叭天线中的应用

2019-08-27冯小明张盛华石俊峰

冯小明 张盛华 石俊峰

(西安电子工程研究所 西安 710100)

0 引言

喇叭天线由于具有较大的增益、较好的方向性、较低的电压驻波比、较好的频率特性、较大的功率容量等优势而得到了广泛的应用,传统的喇叭天线由波导壁张开延伸而得[1]。可采用机械加工法、拼焊法、整体线切割法、精密铸造法和电铸等方法制作而成。随着雷达技术的发展,近年来设计的喇叭天线外形尺寸奇特,腔体形状复杂怪异,壁厚不均且相差较大,传统的加工方法和手段已无法制作这类新的喇叭天线。

20世纪80年代末出现的3D打印制造技术,作为信息化和制造技术的高度融合,能够实现高性能复杂结构金属零件的无模具、快速、全致密、近净成形,成为了应对当前出现的复杂结构喇叭天线最佳最新的制造技术途径[2]。虽有大量文献报道3D打印技术在食品、服装、家具、医疗、建筑、教育、航空航天等领域有广泛应用,但鲜有文献报道3D打印技术在喇叭天线制作中的应用[3]。本文详细介绍了3D打印制造技术在某复杂喇叭天线制作中的应用,测试结果表明3D打印制造技术在复杂喇叭天线制作中方案可行,且周期短,单件加工成本低,其加工费是线切割的三分之一,机械加工的二分之一,为喇叭天线的制作开辟了新的工艺途径,也为3D打印技术的应用扩宽了新的应用领域。

1 3D打印技术概述

3D打印制造技术是通过三维CAD 设计数据采用材料逐层累加的方法制造实体零件的技术,相对于传统的材料去除( 切削加工) 技术,是一种“自下而上”材料累加的制造方法。又称增材制造技术[4]。

3D打印制造技术不需要传统的刀具、夹具及多道加工工序,利用三维设计数据在一台设备上可快速而精确地制造出任意复杂形状的零件,从而实现“自由制造”,解决许多过去难以制造的复杂结构零件的成形,并大大减少了加工工序,缩短了加工周期。而且越是复杂结构的产品,其制造的优势越显著[5]。近年来,3D打印制造技术取得了快速的发展,在许多领域都得到了广泛的应用,如在消费电子产品、汽车、航天航空、医疗、军工、地理信息、艺术设计等。3D打印制造技术的特点是单件或小批量的快速制造,这一技术特点决定了3D打印制造技术在产品创新中具有显著的作用[6]。

相对传统制造技术,3D打印技术在制作复杂喇叭天线中具有以下潜在优势[7]。

1)降低制造成本。对于传统制造,产品形状越复杂,加工工时越长,制造成本越高。3D打印不会因为产品形状的复杂程度提高而消耗更多的时间或成本,对于多口复杂腔体喇叭天线的制造,3D打印具有明显优势。

2)适于产品多样化。研制过程中,喇叭天线形状多种多样,有角锥喇叭、单脊喇叭、双脊喇叭、波纹喇叭,还有单口、双口、4口、8口、16口、32口喇叭等,传统的加工方法对应每一种形式的喇叭天线都需要准备相应的工装或模具,3D打印不需要针对喇叭天线形式的改变而修改工装或模具。

3)及时交付。3D打印可以按需打印,从而大大压缩复杂腔体喇叭天线的试制周期。

4)拓展设计空间。受传统制造方式限制,产品只能根据工艺的可实现性来设计,如喇叭天线的内腔体形状只能由小逐渐变大。3D打印可以使喇叭天线的腔体形状由大变小或其他任意形状。

5)降低技能要求。传统上,喇叭天线制造对操作人员技能有很高要求,经常出现由于更换了操作人员而导致喇叭天线性能差别很大的情况。3D打印从设计文件中获取各种指令,制造同样复杂的产品,3D打印机所需的操作技能远低于传统制造。

6)降低浪费。与传统加工减材制造相反,3D打印制造属于增材制造,喇叭天线的大量传统金属加工,大量原材料都在加工过程中被废弃,而3D打印的“净成形”大幅减少金属制造浪费量。

2 3D打印技术在天线应用中面临的问题

1)批量产品价格昂贵。目前,由于 3D 打印技术还处于起步发展阶段,技术还不算十分成熟,还不具备规模生产的经营发展要求,只适合单个小批量生产,价格优势欠缺,可以说是十分昂贵. 根据实际调研,市面上 1 kg 的打印材料少则几百元,多则达到几十万元,另外目前用于 3D 打印的设备价格较高,对其快速应用普及形成挑战,由此可见,3D打印技术在一段时间内还不能完全代替传统制造技术,尤其在大批量生产上,3D 打印不占优势。

2)制造精度与效率方面。制造成品的精度不高、表面质量较差,加工效率低,在适应大规模生产需求方面问题比较突出。

3)材料选择方面。就目前而言,3D 打印的材料仍局限在很少一部分,与传统制造业上可用材料种类相比,3D 打印使用的材料品种仍有很大的局限性,用于制造喇叭天线的金属材料目前只有铝合金及钛合金粉末。

4)打印尺寸受技术和打印机的限制,目前的打印设备更适合小尺寸的天线制作。

3 某喇叭天线的结构特点

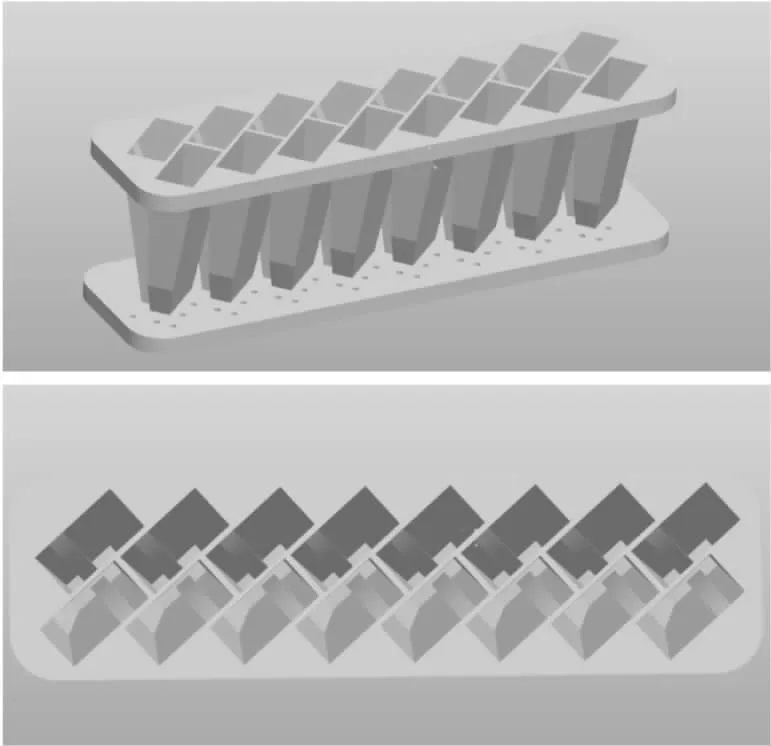

某雷达天线为16口喇叭天线,如图1所示,其结构特点为:

图1 16口喇叭天线结构图

1)外形尺寸小,喇叭口多。该喇叭天线外形尺寸为166mm×50mm×45mm,二排8列共16个喇叭口交错分布,每相邻两喇叭口输出端横向中心间距为18.8mm,纵向中心间距为12.3mm,输入端横向中心间距为18.8mm,纵向中心间距为3.15mm(假定该天线为发射天线)。

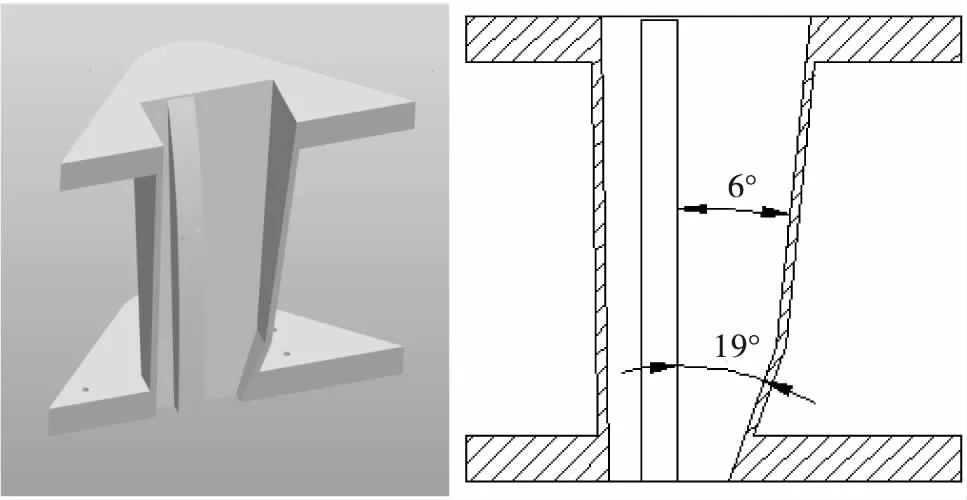

2)相邻两喇叭口之间的隔板薄厚不一且相差很大。如图2所示,两相邻喇叭口之间横向及纵向的隔板厚度不一致。

3)每一个喇叭口内腔形状复杂。如图3所示,喇叭腔体由两个不规则的角锥喇叭组成,在喇叭口向外的一侧还有一根宽4mm,长50mm,高度不一致的脊。

图2 相邻喇叭口之间纵向及横向隔板示意图

图3 喇叭口内腔体结构图

4)外形奇特,结构复杂。为了减轻重量,将喇叭的外壁厚度设计成1mm,因此喇叭外部形状与内腔形状类似,而且16个喇叭口按2排8列交错排列。所以该喇叭天线的外部形状更显复杂和奇特。

4 制作工艺分析与实现

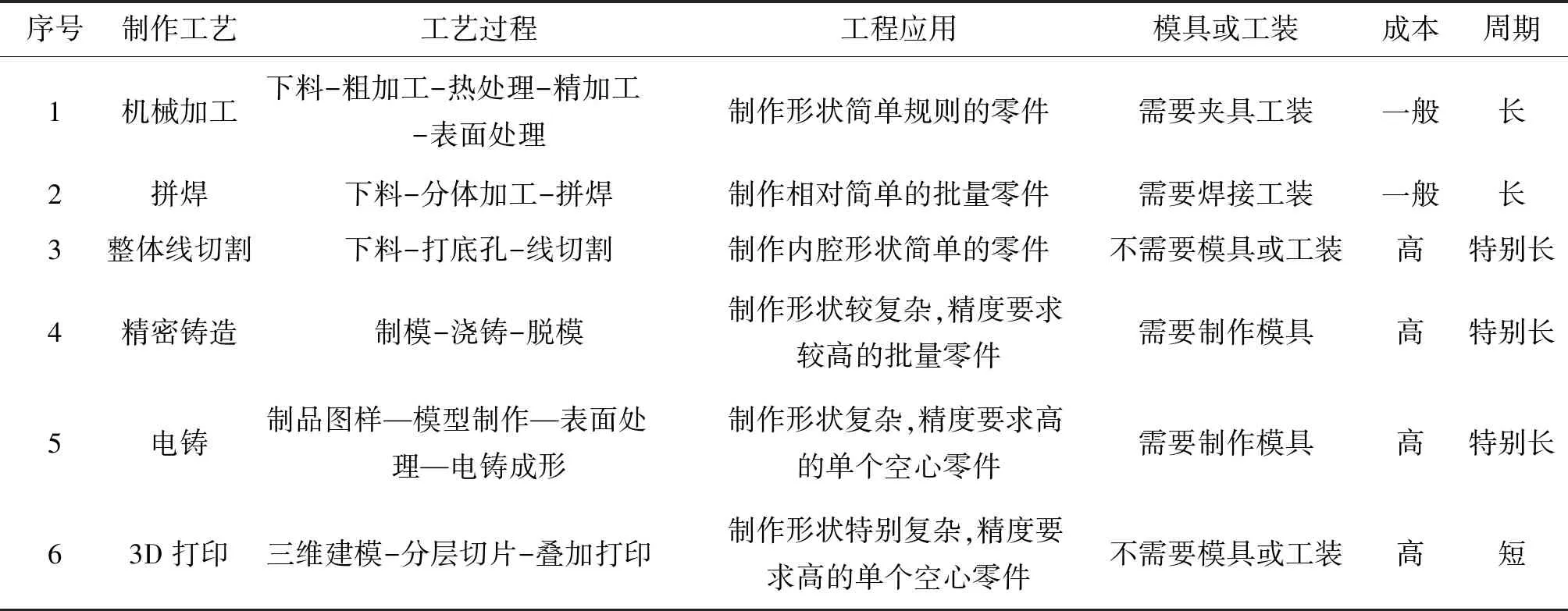

针对该喇叭天线的结构特点,对喇叭天线的传统制作工艺逐一进行分析比较如表1所示[8]。

根据对以上6种制作工艺进行比较,综合考虑选择采用3D打印制造技术来制作该复杂的喇叭天线,经过三维建模、分层切片、叠加打印等工艺流程最后制作出如图4所示的喇叭天线。

表1 喇叭天线制作工艺分析

序号制作工艺工艺过程工程应用模具或工装成本周期1机械加工下料-粗加工-热处理-精加工-表面处理制作形状简单规则的零件需要夹具工装一般长2拼焊下料-分体加工-拼焊制作相对简单的批量零件需要焊接工装一般长3整体线切割下料-打底孔-线切割制作内腔形状简单的零件不需要模具或工装高特别长4精密铸造制模-浇铸-脱模制作形状较复杂,精度要求较高的批量零件需要制作模具高特别长5电铸制品图样—模型制作—表面处理—电铸成形制作形状复杂,精度要求高的单个空心零件需要制作模具高特别长63D打印三维建模-分层切片-叠加打印制作形状特别复杂,精度要求高的单个空心零件不需要模具或工装高短

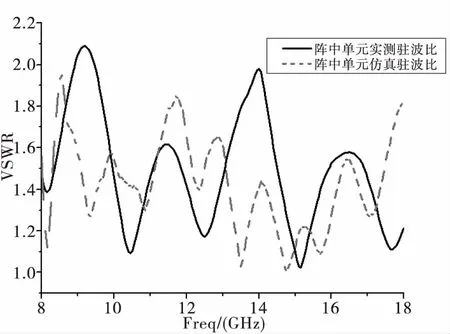

图5、图6分别为该喇叭天线的驻波比及方向图仿真和测试结果,从测试结果可知,3D打印出来的喇叭阵列天线在工作带宽内,驻波比及方向图特性较好,损耗较小,极化纯度较高,能够满足实际工程需求。(注:由于该喇叭内腔结构复杂,无法采用机械加工的方式,因此没有机械加工喇叭的测试结果)

图4 3D打印制作的喇叭天线

图5 仿真及实测驻波比随频率变化曲线

图6 方位面中频方向图(法线方向)

5 结束语

本文介绍了3D打印制造技术在某复杂喇叭天线制作中的应用,测试结果表明利用3D打印制造技术制作的喇叭天线,驻波比小于2.1,天线方向图特性良好,能够满足实际工程需要。3D打印制造技术可以作为天线制作的新方法和新工艺,随着加工成本的降低、加工精度的提高、打印材料品种多样化等技术的突破,3D打印技术在天线制作中将会更普及、更广泛,这为3D打印技术的应用扩宽了新的领域。