提高电解锰矿粉锰浸出率及其对杂质行为影响研究

2019-08-26龙波

龙 波

(阿克陶科邦锰业制造有限公司 克州 845550)

1 前言

目前世界上金属锰生产以电解法为主,该法可获得品位高的金属锰w(Mn)>99.7%,,可以使用的锰矿石和品级比较广,原料可以采用碳酸锰矿、二氧化锰矿及高炉冶炼的富锰渣等[1]。

当有价金属从原料中浸出时,铁与某些重金属杂质也进入溶液中,如铁钴镍等金属将对锰电解质量和产量产生极大影响[2],为了获得纯净的硫酸锰溶液,就必须先将铁和重金属杂质净化除去[3]。

科邦锰业以菱锰矿粉为原料,采用浸出-净化-电解的全湿法生产工艺流程生产电解锰,菱锰矿浸出主要反应方程式为:

MnCO3+H2SO4=MnSO4+H2O+CO2[4]

目前,电解锰产能可达6万吨,生产状况良好,但生产效率和经济技术指标仍有较大提升空间,科邦锰业现有浸出流程为浆化-中和工艺,浸出工艺实际上为单段浸出工艺。由于浸出终点pH较高,这使得锰的浸出率较低,仅为70%左右。为进一步提升科邦锰业锰回收率和生产效率、降低能耗、优化经济技术指标,提高锰浸出率,降低锰渣中锰金属含量进行试验研究,分别考察液固比、浸出温度、初始酸度对锰浸出率及杂质行为的影响。

2 实验部分

2.1 实验原料

混合矿浸出所需菱锰矿为MC1~MC5五种菱锰矿100目筛下物,按照质量比MC1:MC2:MC3:MC4:MC5=1:1:1:1:1混合。

试验过程所需浸出剂为阳极液(CH2SO4=38-41g/L、CMn=13-15g/L)和硫酸(98%)按实验要求配制的混合液。

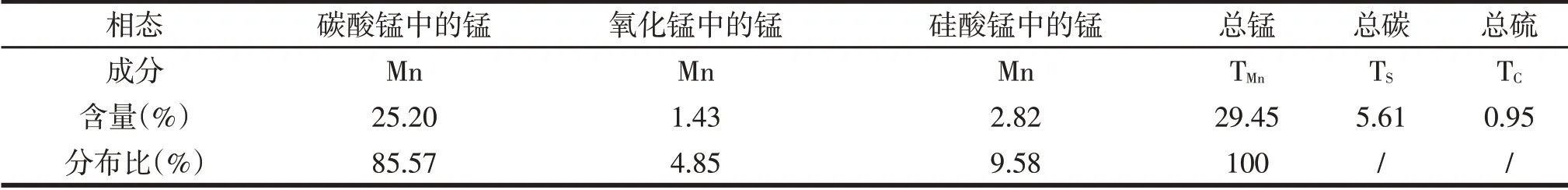

表1 菱锰矿锰含量分析

2.2 实验方法

以阳极液和硫酸为原料,按照试验要求配制为一定酸度(40-90g/L)的浸出剂,量取400mL的上述浸出剂,在搅拌条件升温至目标温度,然后逐步加入菱锰矿粉,反应一定时间后结束浸出反应,经液固分离后,分别收集滤液和滤渣,并记录滤液体积和滤渣重量,滤液取样分析Mn、Mg、Fe、Si、Ca、Al、K、Na含量及pH,滤渣经110度干燥8h后,计算渣含水、渣率,并取样进行渣含锰测试,考虑到生产实际运行过程中均采用6h浸出,以下试验均采用6h进行浸出试验。

2.3 表征方法

采用ICP-OES法检测滤液中Mn、Mg、Fe、Si、Ca、Al、K、Na的含量。采用X射线荧光光谱仪分析滤渣中的主要成分。采用溶样消解-ICP法测定浸出渣中锰的含量。采用PHS-3E型pH计测量滤液pH值。

3 实验结果

3.1 菱锰矿化学成分

菱锰矿的主要成分见表2,从表2中可以看出该矿的主要成分为金属锰,其含量平均达到28.59%,其余为硅、钙、镁、铝、铁等其他杂质。

表2 科邦菱锰矿主成分定量分析结果

3.2 菱锰矿物相

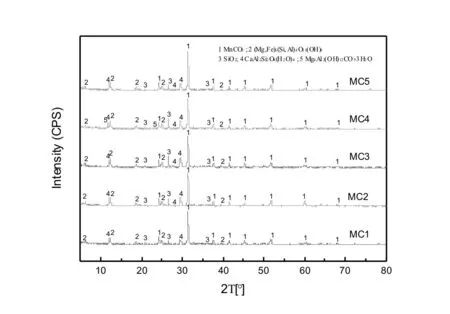

图1 科邦菱锰矿XRD分析图谱

由图1可以看出,在5个样品中,锰的主要结晶物相为MnCO3,未见硅酸锰、MnO2等物相,这可能是由于这些矿相含量较低或结晶较差造成。MC1、MC2、MC3、MC5的物相几乎一致,除了碳酸锰外,其它结晶相为石英[SiO2]、斜绿泥石[(Mg,Fe)6(Si,Al)4O10(OH)8]、水钙沸石[CaAl2Si2O8(H2O)4]。MC4样品除了上述物相外,还含有一定量的三水碳铝酸镁[Mg4Al2(OH)12CO3·3H2O]。

3.3 液固比对浸出率及杂质行为的影响

以初始酸度70g/L的高酸浸出液为浸出剂,中性浸出渣(湿渣,含水27.62%)为原料,在温度为45℃,浸出时间为6h的浸出条件下,考察浸出液固比对中性浸出渣中Mn、Mg、Fe、Si、Ca、Al、K、Na浸出行为以及渣率和终点pH的影响,结果如图2~图4所示。

由图2可以看出,随着浸出液固比的增加,浸出渣含锰、终点pH及渣率均逐步降低,但当浸出液固比超过一定范围后,不再明显变化。当浸出液固比由4.6增加至9.2时,浸出终点pH由2.9降至1.05,渣含锰由9.96%减少到3.19%,而渣率则由67.01%减少到46.51%。然而当浸出液固比进一步增加时,仅终点pH有一定变化外,渣含锰和渣率变化较小。

图2 浸出液固比对渣率,渣含锰及终点pH的影响

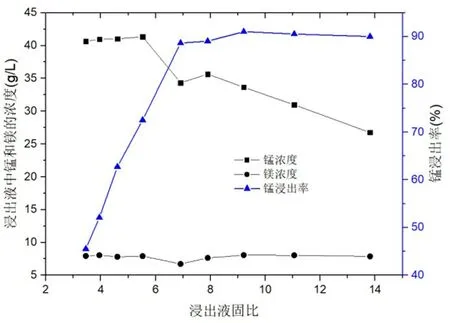

图3 浸出液固比对锰、镁浸出行为的影响

由图3可以看出,当浸出液固比小于5.5时,液固比的变化对浸出液中锰、镁浓度影响不大,但锰浸出率随着液固比的增加迅速提高;当液固比超过5.5后,浸出液中锰浓度随液固比增加逐步降低,但锰浸出率几乎不变,这与终点pH的变化基本一致。当液固比由3.4增加至5.5时,锰浸出率迅速由45.55%增加至72.53%,此时终点pH由3.06降至2.7;当浸出液固比进一步增加至7.9时,锰浸出率可提高至89.05%,同时终点pH也进一步降低至1.35;然而,液固比进一步增加时,对锰的浸出影响不大,锰浸出率变化小于2%,但终点pH持续降低。这表明锰已基本浸出完全,酸的消耗也随之减少。

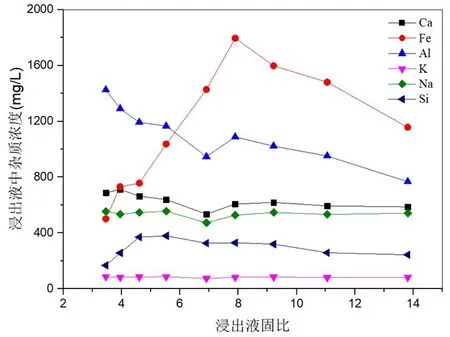

图4 浸出液固比对主要杂质浸出行为的影响

由图4可以看出,浸出液固比对钙、钾、钠的浸出影响不大,但对铁、铝、硅的浸出有一定的影响。值得注意的是,随着浸出液固比的增加,浸出液中铝的浓度逐步降低,且当液固比超过一定范围后,铁和硅的浓度也逐步降低。对于硅、铁而言,当液固比分别超过5.5和7.9后,其浸出浓度逐步降低。当液固比由3.5增加至5.5时,浸出液中硅和铁的浓度分别由167.6mg/L和501.3mg/L增加至379.4mg/L和1037mg/L,而铝的浓度则由1426mg/L降至1166mg/L。当液固比由5.5增加至7.9时,铁浓度进一步提高至1796mg/L,而硅、铝浓度则逐步降低至329.3mg/L和1088mg/L。当浸出液固比进一步增加至11.05时,硅、铁、铝浓度均有所降低,其浓度分别为258.3mg/L、1480mg/L、951.5mg/L。也就是说,尽管液固比的增加,终点pH降低,但其并未导致杂质的大量浸出。

因此,通过上述实验可以看出,若要实现锰的完全浸出,必须维持一定的终点pH,终点pH控制在1.0-1.3之间。

3.4 浸出温度的影响

以初始酸度70g/L的高酸浸出液为浸出剂,中性浸出渣(湿渣,含水27.62%)为原料,在液固比为9.2(400mL/60g),浸出时间为6h的浸出条件下,考察浸出温度对中性浸出渣中Mn、Mg、Fe、Si、Ca、Al、K、Na浸出行为以及渣率和终点pH的影响,结果如图5~图7所示。

图5 浸出温度对渣率及终点pH的影响

图6 浸出温度对锰、镁浸出行为的影响

由图5可以看出,随着浸出温度升高,浸出终点pH逐步升高,渣率随之降低。当浸出温度为35℃时,浸出终点pH为1.08,此时渣率为52.73%;而当温度升高至75℃时,浸出终点pH和渣率分别降低至1.25和46.97%。尽管渣率有所减低,但降低幅度较低,这表明浸出酸度对菱锰矿的浸出较温度更为关键。

由图6可以看出,随着浸出温度的提高,浸出液中锰浓度和锰的浸出率均逐步提高,同时镁的浸出浓度也稍有提高。当温度35℃时,锰、镁的浸出浓度分别为30.67mg/L、8.38g/L,此时锰的浸出率为90.62%;而当温度升高至75℃时,锰、镁浓度可分别增加4.79mg/L、1.12g/L,锰的浸出率增加至96.34%。也就是说,在酸性浸出条件下,尽管提高浸出温度有利于锰的浸出,但锰的增加量并不高,不仅如此,镁的浸出量明显较高。

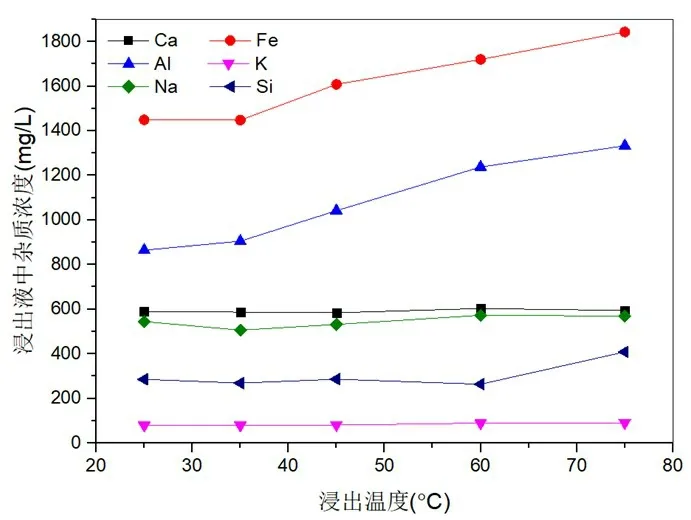

图7 浸出温度对主要杂质浸出行为的影响

图8 浸出初始酸度对渣率及终点pH的影响

由图7可以看出,浸出温度对钾、钠、钙的浸出影响不大,但对铝、铁、硅的浸出影响较大。当浸出温度超过35℃后,铁和铝的浸出随着浸出温度的升高迅速增加,而温度超过60℃后,浸出液中硅的浓度明显上升。当浸出温度为35℃时,铁、铝、硅的浓度分别1448mg/L、905.2mg/L、169.1mg/L、;当温度升高至60℃时,铁、铝浓度升高至1720mg/L、1238mg/L,而硅浓度几乎没有变化,但温度为75℃时,硅的浓度明显上升,其浓度由263.9mg/L上升至408.7mg/L。

因此,尽管浸出温度的提高有利于锰的浸出,但镁、硅、铝、铁等杂质也有较为明显的上升。

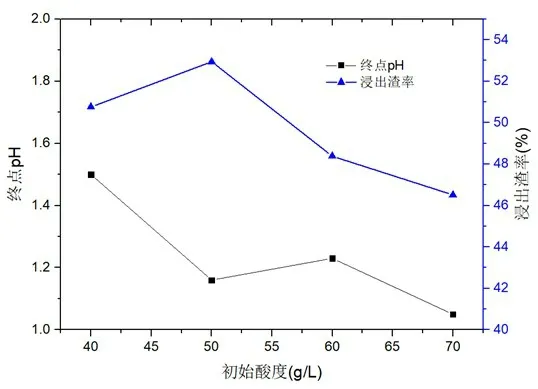

3.5 初始酸度的影响

以不同酸浓度的高酸浸出液为浸出剂,中性浸出渣(湿渣,含水27.62%)为原料,在浸出温度为45℃,矿酸比1.55∶1,浸出时间为6h的浸出条件下,考察初始酸度对中性浸出渣中Mn、Mg、Fe、Si、Ca、Al、K、Na浸出行为以及渣率和终点pH的影响,结果如图8~图10所示。

由图8可以看出,随着浸出初始酸度的增加,终点pH和渣率均逐步降低。当初始酸度40g/L时,终点pH和渣率分别为1.5和50.75%;当初始酸度增加至60g/L时,终点pH和渣率分别降至1.23和48.37%。因而渣率的降低与终点pH有直接的联系,低的终点酸度,意味着锰和杂质的溶出量加大,因而渣率降低,这点可以从图5、6和图5、7中得到证实。由图8和图9可以看出,随着浸出初始酸度的增加,锰、铁、铝的浸出浓度均逐步提高,这必然导致渣率的减少。

图9 浸出初始酸度对锰、镁浸出行为的影响

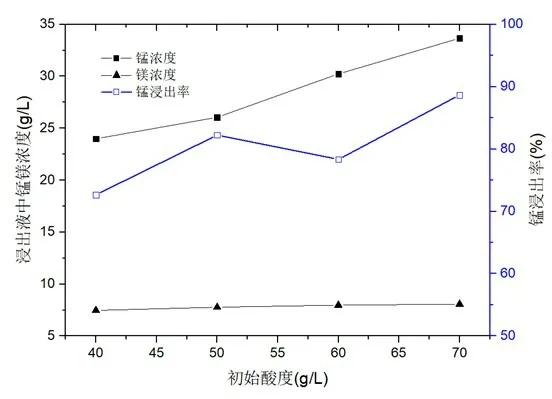

图10 浸出初始酸度对主要杂质浸出行为的影响

由图9可以看出,随着浸出初始酸度增加,镁的浸出未见明显增加,但锰的浸出浓度持续上升。当初始酸度为50g/L时,浸出液中锰、镁浓度分别为26.06g/L、7.77g/L,此时锰浸出率可达82.23%,而当初始酸度上升至70g/L后,浸出液中锰浓度增加至33.66g/L,锰的浸出率为88.67%,而镁浓度几乎没有变化。

此外,图10的试验结果表明,初始酸度对钾、钠、钙的浸出几乎没有影响,但对其它杂质,特别是铁、铝的浸出影响较大。当初始酸度为40g/L时,铁、铝、硅浓度分别为929.5g/L、586.9g/L、253.5mg/L,而当初始酸度提高至70g/L后,铁、铝、硅的浸出也随之提高,分别为1598g/L、1022g/L、319.7mg/L,增长率分别为72%、74%、26%。尽管初始酸度增加,杂质的浸出量也会增加,但其浸出量增加有限,更为关键的是耗酸类矿物钙、镁的浸出未见明显变化。因而,为确保锰的浸出,应尽量选择较高的初始酸度。

4 小结

酸性浸出试验结果表明,控制合理的浸出条件,在酸耗、杂质可控条件下,可以将锰浸出完全,同时降低产渣量,从而实现锰资源充分利用和渣的减量化。

(1)随着浸出液固比的增加,浸出渣含锰、终点pH及渣率均逐步降低,但当浸出液固比超过一定范围后,不再明显变化。随着液固比的增加,终点pH降低,但其并未导致杂质的大量浸出。因此,若要实现锰的完全浸出,必须维持一定的终点pH,建议重点pH控制在1.0-1.3之间。

(2)随着浸出温度升高,浸出终点pH逐步升高,渣率随之降低。尽管浸出温度的提高有利于锰的浸出,但镁、硅、铝、铁等杂质也有较为明显的上升,建议检出温度控制在40-60℃。

(3)随着浸出初始酸度增加,镁的浸出未见明显增加,但锰的浸出浓度持续上升。当初始酸度上升至70g/L后,浸出液中锰浓度增加至33.66g/L,锰的浸出率为88.67%,而镁浓度几乎没有变化。为确保锰的浸出,应尽量选择较高的初始酸度,建议初始酸度应控制在70g/L左右。

(5)试验得出的最佳酸性浸出条件为:酸性浸出以中性浸出渣为原料,以初酸为70g/L的高酸浸出液为浸出剂,在温度为40-60℃,液固比为(8-10)∶1条件下浸出6h即可完成酸性性浸出,锰浸出率可达到88.67%,所得酸性浸出渣渣率≤55%,渣含锰≤4%,酸性浸出液锰pH=1-1.3。