巴氏灭菌对生鲜面条品质的影响

2019-08-26王俊俊邵华为郑学玲

王俊俊,邵华为,郑学玲,刘 翀,*

(1.河南工业大学粮油食品学院,河南郑州 450001; 2.山东商务职业学院食品工程系,山东烟台 264003)

生鲜面条是一种没有经过熟化加工且具有较高含水量的湿面制品,其口感好,营养高,在市场上很受人们喜爱。但因其水分含量高、成分复杂,易发生酶促褐变和腐败变质,影响生鲜面条的色泽及货架期[1]。目前,国内生鲜面条主要通过添加各种化学添加剂,并结合原料的臭氧灭菌处理、产品的真空隔氧包装、低温冷藏的栅栏技术延长货架期,但对于生鲜面条的返色并没有很好的解决办法。

巴氏灭菌是一种热处理(热灭菌)技术,广泛应用于乳制品和肉制品的商业灭菌,处理温度通常低于100 ℃。对生鲜面条进行适度的巴氏灭菌处理,在灭菌的同时还可灭活导致褐变的多酚氧化酶,有效抑制生鲜面条储藏过程中的返色现象[2],并通过淀粉的少量糊化及蛋白的轻微变性,促使面筋和淀粉更加紧密结合,降低蒸煮损失率和吸水率,改善生鲜面条的品质,显著延长其货架期[3-4]。但是,过度的热灭菌处理,会引起严重的美拉德反应,使面条色泽变差,淀粉过度糊化,从而失去“生鲜”特征;使蛋白过度变性,面筋结构遭到破坏,面条蒸煮品质下降。意大利学者已将巴氏灭菌技术广泛应用于通心面的工业生产,生鲜通心面的巴氏灭菌工艺分为单次热处理和双重热处理,单次热处理是针对未包装面片或通心面进行热处理;二次处理是针对包装的一次灭菌通心面进行微波或热对流处理,以阻止生产过程中的二次污染[3,5]。国内对于生鲜面条热处理研究,更多停留在热处理方式(微波、热对流、高温短时脱水及几种方式结合等)、工艺条件的实验研究上[6-9]。目前国内生鲜面条的热灭菌主要针对包装后的样品,意大利生鲜通心面的单次热灭菌包括包装前的直接蒸汽接触和包装后的间接热处理,两者对生鲜面条品质的影响机制不同;前者蒸汽和面条直接接触会造成淀粉糊化和蛋白变性,后者蒸汽和面条不直接接触,且处理过程中水分含量不变,淀粉发生改性,颗粒整体性保留,未发生明显糊化。

本研究分别对包装前后的生鲜面条进行巴氏灭菌处理,比较了两种灭菌方式对生鲜面条品质的影响,为巴氏灭菌技术在生鲜面条生产上的应用提供技术支持。

1 材料与方法

1.1 材料与仪器

高筋富强粉 新乡市思丰粉业有限公司;真空包装袋 食品级,郑州新丰化验器材有限公司提供;菌落总数测试片 广州达元绿洲食品安全科技股份有限公司。

ZQB400-S272型蒸汽炉 杭州老板电器股份有限公司;LXJ-IIB型低速大容量离心机 上海安亭科学仪器厂;JMTD 168/180型试验面条机 北京东方孚德技术发展中心;JHMZ型针式和面机 北京东孚久恒仪器技术有限公司;DZ-400CD落地式真空包装机 河南郑州星火包装机械有限公司;MICG1A型便携式测色仪 日本佐竹公司;真空冷冻干燥机 北京四环科学仪器厂有限公司;SW-CJ-1D型净化工作台 上海苏净实业有限公司;BXM-30R型立式压力蒸汽灭菌器 上海博讯医疗生物仪器股份有限公司;SPX生化培养箱 北京鑫润科诺仪器仪表有限公司;TA-XT型质构仪 英国Stable Micro Systems公司;SHZ-B型水浴振荡器 上海博讯医疗生物仪器股份有限公司;RVA-4型快速黏度分析仪 澳大利亚Newport Scientifi公司。

1.2 实验方法

1.2.1 生鲜面条的制作方法 制作工艺参照SB/T 10137-93,略有改动。称取100 g面粉,依据将最终含水量调至34%加水,和面7 min,面絮于25 ℃醒发20 min后,在压片机辊间距2 mm处成型,从3 mm开始经7道将面片压薄至1 mm,将面片切成2.0 mm宽的面条备用。

1.2.2 样品的制备 将生鲜面条分为50 g每份,分别采用不包装和真空包装两种形式,进行不同程度的巴氏灭菌。处理条件参考通心面巴氏灭菌[3]及相应预实验结果确定,本试验巴氏灭菌的条件为温度:88、93、98 ℃,时间:4、8、12 min,以未处理生鲜面条作为空白对照。

1.2.3 生鲜面条中菌落总数的测定 参考GB 4789.2-2016,使用菌落总数测试片。

1.2.4 生鲜面条片色泽的测定 采用便携式色差计通过三色空间法的L、a*、b*值和ΔE值来表示处理前后生鲜面条面片色泽的变化,分别测定面片处理后0和24 h的色泽变化[10]。

ΔE=[(L0-Lt)2+(a0-at)2+(b0-bt)2]1/2

式(1)

1.2.5 生鲜面条中水分含量的测定 取10根(m0,g)生鲜面条放入已恒重的铝盒(m1,g)中在105 ℃下烘至恒重(m2,g),计算生鲜面条的水分含量(w),公式如下:

水分含量(%)=(m0+m1-m2)×100/m0

式(2)

1.2.6 生鲜面条蒸煮品质的测定

1.2.6.1 最佳煮制时间的测定 取10根生鲜面条放入500 mL的沸水中,并开始计时,煮至生鲜面条无白芯为计时终点,所用时间即为生鲜面条的最佳煮制时间(s)。

1.2.6.2 干物质损失率和干物质吸水率的测定 取20根(m0,g)生鲜面条放入500 mL的沸水中,煮5 min后立即捞出,在200 mL冷水中浸泡30 s后捞出置于滤纸上析水5 min后称重(m1,g),将煮面和浸泡水倒入烧杯中煮至约50 mL放入烘箱中,在105 ℃下烘至恒重,烧杯重量的增加量即为损失固形物的重量(m2,g)。计算生鲜面条干物质吸水率和蒸煮损失率,公式如下:

吸水率(%)=(m1-m0×(1-w))×100/(m0×(1-w))

式(3)

蒸煮损失(%)=m2×100/(m0×(1-w))

式(4)

其中,w为生鲜面条含水量。

1.2.7 生鲜面条质构特性的测定 取25根面条放入1000 mL的沸水中,煮至最佳煮制时间后,立即用筷子捞出,冷水冲淋30 s后测定其质构特性。质构仪选用Code HDP/PFS探头,测试参数设定为:测试模式:Measure Force in Compression;测前速度:2.0 mm/s;测中速度:0.8 mm/s;测后速度:0.8 mm/s;压缩程度:75%;负载类型:Auto-10 g;两次压缩之间的时间间隔:5 s。每个试样做6次平行。

1.2.8 生鲜面条糊化特性的测定 对巴氏灭菌生鲜面条进行冷冻干燥、粉碎过筛后备用。采用快速黏度测定仪(RVA)按照LS/T 6101-2002测定生鲜面条冻干粉的糊化特性。

1.2.9 生鲜面条溶胀特性的测定 称取0.6000 g生鲜面条冻干粉(干基,m),加入30 mL水配制成2%的淀粉乳,分别在80、90 ℃的水浴振荡器中振荡30 min,冷却至室温后,以3000 r/min的速度离心15 min。将上清液倒入已烘至恒重的铝盒中于105 ℃的烘箱中烘至恒重(m1,g),即为水溶性淀粉的质量,称沉淀的质量(m2,g)为溶胀淀粉的质量[11]。

溶解性(%)=(m1/m)×100

式(5)

溶胀势(%)=(m2/(m×(100-溶解性)))×100

式(6)

1.3 数据处理

试验数据均以平均值±标准偏差表示,采用SPSS 20.0软件对试验数据进行差异性分析,字母不同表示差异显著(p<0.05)。采用Origin 8.5软件进行图像分析。

2 结果与分析

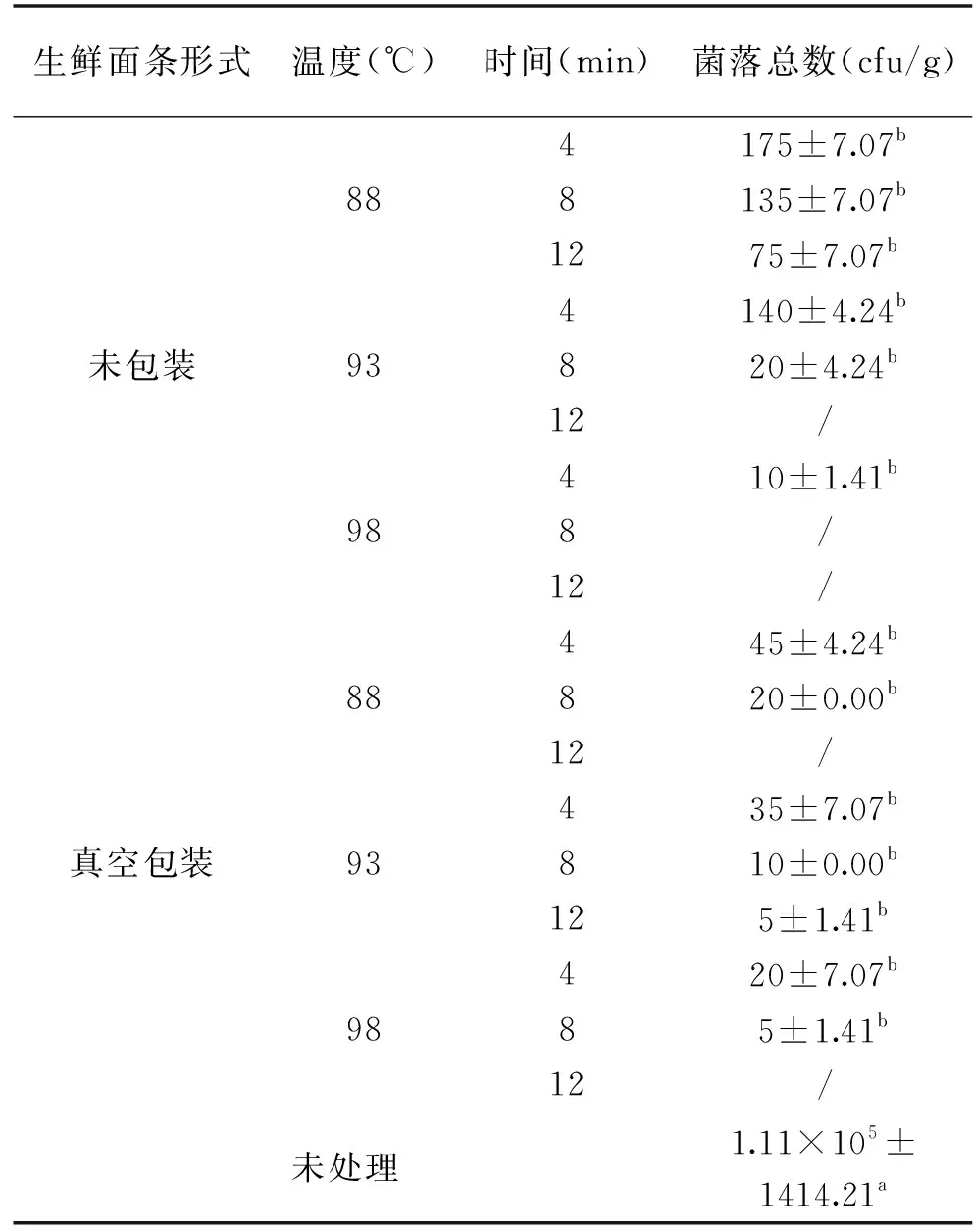

2.1 巴氏灭菌对生鲜面条中菌落总数的影响

处理后生鲜面条菌落总数含量越少,说明巴氏灭菌的灭菌效果越好。由表1可知,巴氏灭菌后生鲜面条中的菌落总数显著减少。且随处理时间的延长或处理温度的升高,灭菌效果越好。相对于真空包装灭菌生鲜面条,未包装生鲜面条的热穿透力更强,但是在88和93 ℃下,未包装生鲜面条的菌落总数高于包装生鲜面条的菌落总数,这可能是由于表面干燥的过程对生鲜面条造成了二次污染,从而导致菌落总数略高。说明巴氏灭菌可有效减少生鲜面条中微生物的含量,从而延缓由微生物引起的腐败变质。

表1 巴氏灭菌对生鲜面条中菌落总数的影响Table 1 Effect of pasteurization on the total number of bacterial colony of fresh noodles

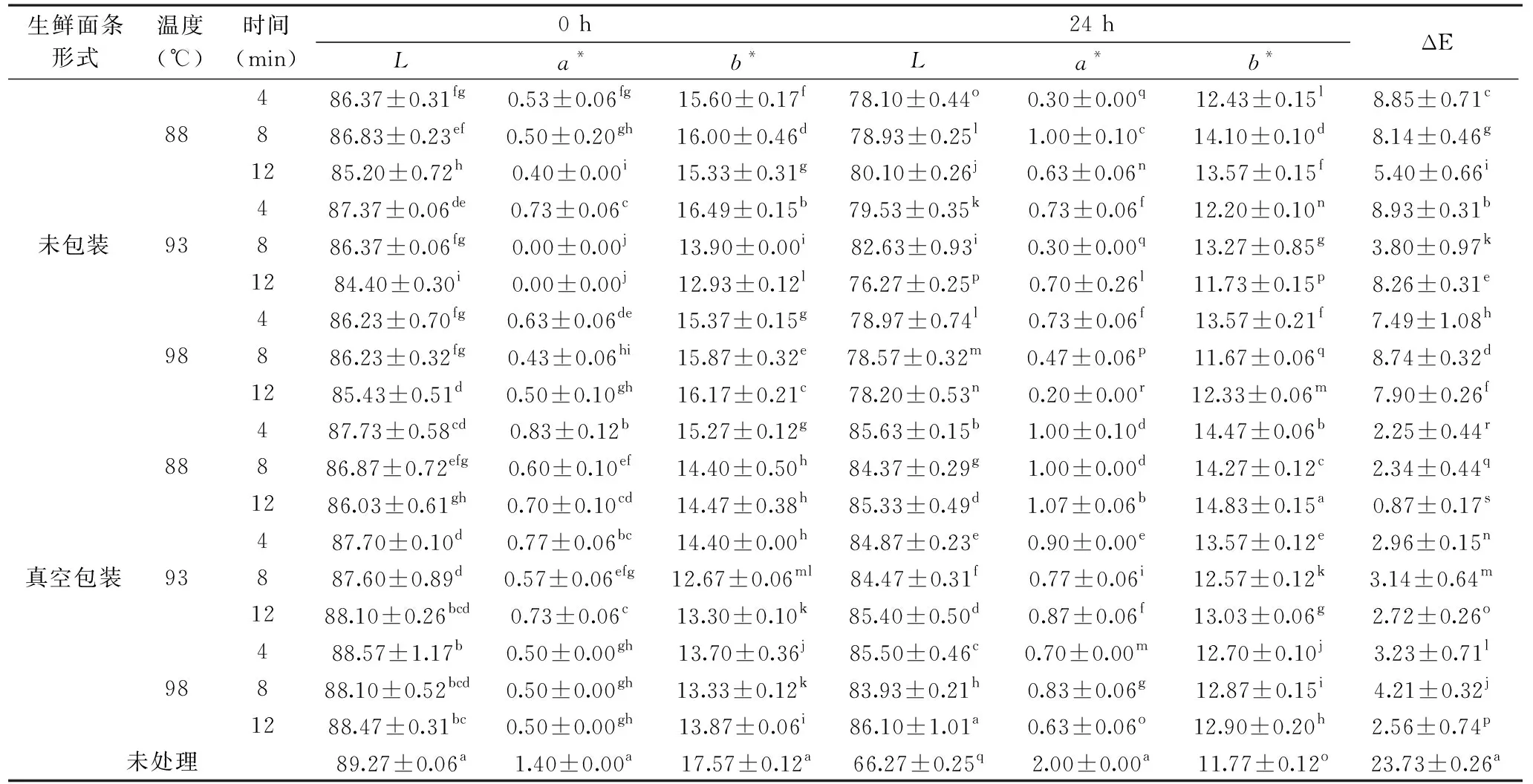

2.2 巴氏灭菌对生鲜面条片色泽的影响

L、a*、b*三色空间法是国际上通用的表示色泽的方法,其中L值是亮度值,越大表明亮度越高、色泽越好,a*值为红绿值,b*值是黄蓝值,ΔE值是两样品间的总体色差,越大表明总体色差越明显[10]。由表2可知,巴氏灭菌后0 h时,相比于未处理组,灭菌生鲜面片色泽的L值、a*值和b*值均有减小,这可能是因为巴氏灭菌过程中发生了美拉德反应[12],使生鲜面条发生不同程度的非酶褐变;包装生鲜面片的亮度值均明显高于相同条件下的未包装生鲜面片,这可能是因为未包装生鲜面片接触的热量高于包装生鲜面片,非酶促褐变程度较大[13]。但是,巴氏灭菌24 h后,巴氏灭菌生鲜面片的亮度值明显高于未处理,这是因为巴氏灭菌钝化了生鲜面条中的多酚氧化酶,抑制酶促褐变的发生,改善了储藏过程中的返色现象。也可能是因为巴氏灭菌造成面片表面部分糊化,增强反射光造成亮度增加[5]。

表2 巴氏灭菌对生鲜面条片色泽的影响Table 2 Effect of pasteurization on the color of fresh noodles

在0~24 h的储藏期内,未处理的ΔE值显著高于巴氏灭菌面片,说明巴氏灭菌明显减小了24 h内面片色泽的变化。其中,ΔE值与处理温度和处理时间均呈显著负相关(r=-0.331,r=-0.480),说明处理温度越高或是处理时间越长,色泽变化越小。

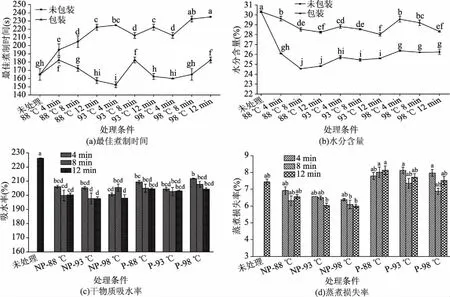

2.3 巴氏灭菌对生鲜面条蒸煮品质的影响

干物质损失率是指煮面过程中,损落在面汤中总固形物的含量,干物质吸水率是指煮制过程中面条溶胀吸水的含量。生鲜面条的最佳煮制时间与蛋白含量和淀粉的物化特性密切相关。

由图1(a)可知,巴氏灭菌后,未包装生鲜面条的最佳煮制时间明显高于未处理和包装生鲜面条,包装生鲜面条和未处理的最佳煮制时间差异不明显。随处理强度的增加,未包装生鲜面条的最佳煮制时间明显增加,并在98 ℃、12 min处达到最大值235 s。由图1(b)可知,巴氏灭菌显著降低了生鲜面条的含水量(p<0.05),由于两种方式使生鲜面条受热方式不同,导致未包装生鲜面的水分含量明显低于包装生鲜面条。对于包装后灭菌产品,可能是由于水蒸汽在包装袋上冷凝,造成生鲜面水分含量有所下降;而对于包装前灭菌,是由于后续表面干燥造成水分损失。由图1(c)可知,巴氏灭菌显著降低了生鲜面条的干物质吸水率(p<0.05),其中未包装生鲜面条和包装生鲜面条差异不显著;吸水率与处理温度呈显著负相关(r=-0.335),与处理时间呈极显著负相关(r=-0.636);相同处理条件下,除93 ℃ 4 min和8 min外,包装生鲜面条的吸水率均高于未包装生鲜面条。由图1(d)可知,巴氏灭菌生鲜面条的蒸煮损失与未处理无显著差异,未包装巴氏灭菌生鲜面条的蒸煮损失略低于未处理,但包装生鲜面条的蒸煮损失略高于未处理,这可能是因为包装过程对生鲜面条表面造成了部分损伤。巴氏灭菌增强了生鲜面条中蛋白质和淀粉等主要组分的结合程度和面筋网络的结构强度,阻止直链淀粉的溶出和水分子的渗入,减缓了生鲜面条中淀粉和蛋白等的水合速率,延长了最佳蒸煮时间,并减小了蒸煮损失和煮制吸水率[14-15]。巴氏灭菌改善了生鲜面条的蒸煮品质,这与Alamprese等[16]在通心面中的研究结果一致。

图1 巴氏灭菌对生鲜面条蒸煮品质的影响Fig.1 Effect of pasteurization on the cooking qualities of fresh noodles注:NP-未包装生鲜面条;P-真空包装生鲜面条。

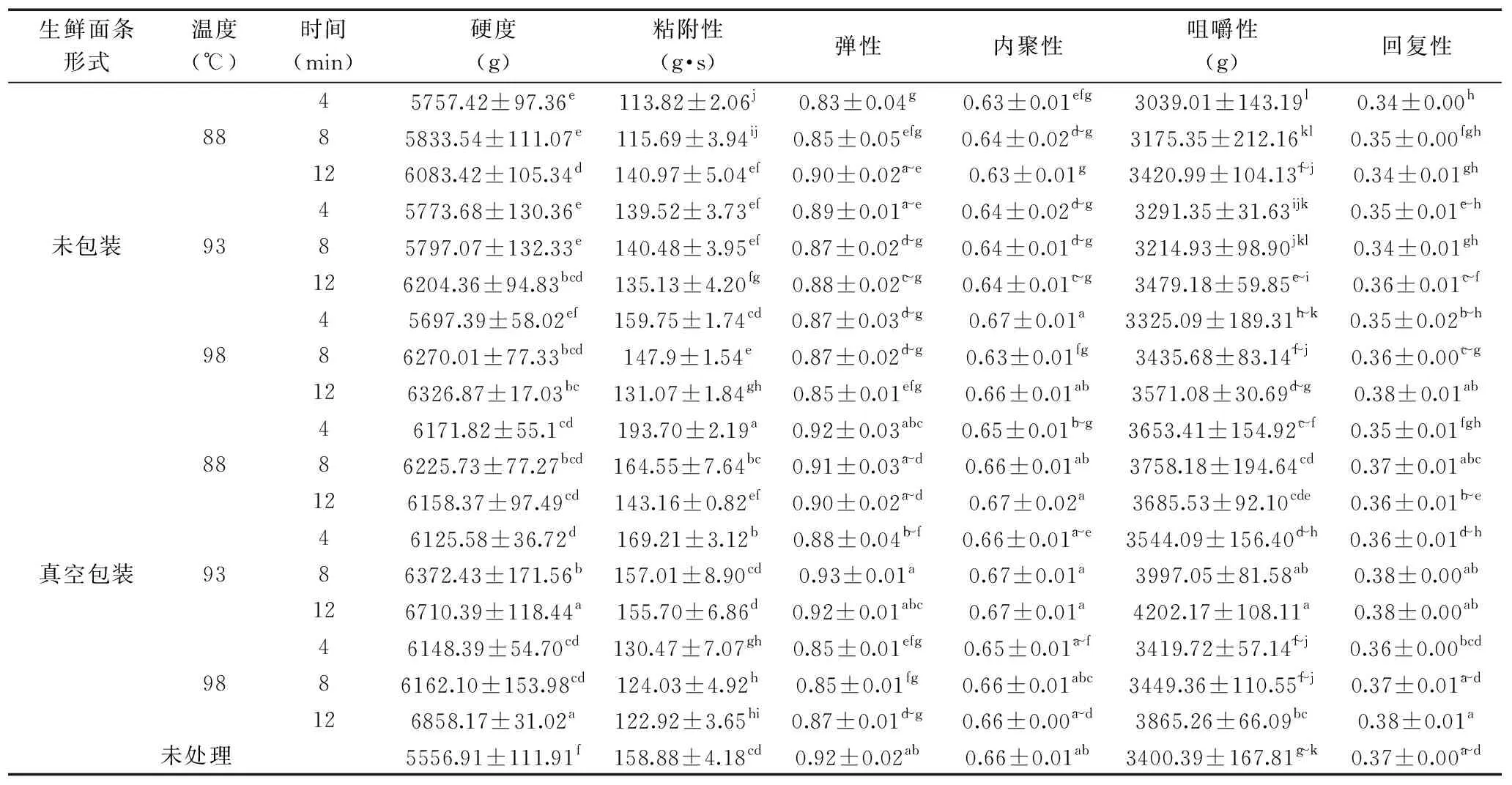

2.4 巴氏灭菌对生鲜面条质构特性的影响

由表3可知,随巴氏灭菌时间的延长和温度的升高,生鲜面条的硬度显著增大(p<0.05),且巴氏灭菌生鲜面条的硬度远高于未处理组面条,相同处理条件下,包装生鲜面条高于未包装生鲜面条,并均在98 ℃处理12 min达到最大值;生鲜面条的粘附性整体呈下降趋势;弹性略有下降,但回复性略有升高。其中,硬度与处理温度和处理时间均存在极显著正相关关系(r=0.595,r=0.392,r=0.658);弹性与处理温度存在极显著负相关关系(r=-0.404),与处理时间存在负相关关系(r=0.018);回复性与处理温度和处理时间均存在显著正相关关系(r=0.286,r=0.289)。

表3 巴氏灭菌对生鲜面条质构特性的影响Table 3 Effect of pasteurization on the texture properties of fresh noodles

研究表明热处理能够促进蛋白质分子间的非共价键转化为共价键,促使蛋白质聚集,从而增加谷蛋白大聚体的含量或形成较大的谷蛋白聚合物;促进淀粉中氢键的形成,增加其刚度和抗剪切性;同时,增强蛋白质与蛋白质、淀粉与蛋白质以及淀粉与淀粉之间的相互作用,形成更紧密的结构,进而影响其质构特性[3,16-17]。朱科学等[18]研究了电热干燥对生鲜面条品质的影响,结果表明随电热干燥温度的升高,面条硬度增加,弹性下降。

2.5 巴氏灭菌对生鲜面条糊化特性的影响

由表4可知,巴氏灭菌生鲜面条的峰值黏度均低于未处理,且与处理温度和处理时间均呈显著负相关(r=-0.661,r=-0.521),与生鲜面条的形式有显著相关性(r=0.429);巴氏灭菌生鲜面条的最终黏度略低于未处理,生鲜面条的最终黏度与处理温度和处理时间均呈显著负相关(r=-0.522,r=-0.501),且与生鲜面条的形式有显著相关性(r=0.436)。这可能是因为巴氏灭菌促使蛋白质形成更加紧密网络抑制了淀粉溶胀,使整体糊化黏度降低[19-20]。但是相同处理条件下,包装生鲜面条的峰值黏度和最终黏度均高于未包装生鲜面条,这可能是因为包装形式产生的热量差异造成大分子相互作用程度不同。

表4 巴氏灭菌对生鲜面条糊化特性的影响Table 4 Effect of pasteurization on the pasting properties of fresh noodles

巴氏灭菌生鲜面条的崩解值显著低于未处理,崩解值与处理温度和时间均呈显著负相关(r=-0.597,r=-0.583),但是相同处理条件下,包装灭菌生鲜面条的崩解值略高于未包装生鲜面条;处理后生鲜面条的回生值有增大趋势,且在93 ℃ 4 min取得最大值,之后随处理强度的增加,回生值减小;但巴氏灭菌生鲜面条的糊化温度略有升高。巴氏灭菌使生鲜面条中形成更稳定的多聚体蛋白质、蛋白质-淀粉、淀粉-淀粉以及淀粉-脂质复合物,增加了力和交联相互作用,增强颗粒稳定性,减少直链淀粉溶出,造成崩解值减小、回生值降低和糊化温度的升高[21]。

试验结果表明生鲜面条的干物质损失率与其冻干粉的峰值黏度、最终黏度和崩解值均呈极显著正相关(r=0.710、r=0.507、r=0.430);生鲜面条的吸水率与峰值黏度、最终黏度和崩解值均呈极显著正相关(r=0.735、r=0.408、r=0.801)。

2.6 巴氏灭菌对生鲜面条溶胀特性的影响

溶解性主要反映面粉中的直链淀粉分子在一定温度下的溶解程度,主要表征直链淀粉分子的溶出特性;溶胀势主要反映淀粉分子吸水膨胀的特性。由表3可知,巴氏灭菌处理可减小生鲜面条的溶解度和溶胀势;90 ℃下,巴氏灭菌生鲜面条的溶解性和溶胀势均略低于未处理,80 ℃下明显低于未处理;同一处理条件下,未包装生鲜面条的溶解性和溶胀势均略高于包装生鲜面条。溶解性与巴氏灭菌温度和时间均呈显著负相关(r=-0.687,r=-0.651),溶胀势与处理温度和时间无明显相关性。这可能是因为巴氏灭菌改变了生鲜面条中结晶区和非结晶区淀粉链之间的相互作用强度,增加了直链淀粉和支链淀粉之间的氢键,限制了淀粉分子的水合作用和溶胀能力[21-22];由于巴氏灭菌对包装和未包装生鲜面条的作用机制不同,造成其溶胀特性的差异,这也可能是造成生鲜面条蒸煮品质有差异的原因。Zavareze等[23]表明溶胀力和溶解度的降低可归因于淀粉颗粒的内部重排导致淀粉官能团之间相互作用增强,形成更有序的双螺旋结构并在颗粒内形成直链淀粉-脂质复合物。

表5 巴氏灭菌对生鲜面条溶解性和溶胀特性的影响Table 5 Effect of pasteurization on the solubility and swelling properties of fresh noodles

试验结果表明溶解性与生鲜面条的最佳煮制时间呈显著负相关(r=-0.331),与干物质吸水率呈极显著正相关(r=0.737),与干物质损失率呈显著正相关(r=0.332),淀粉的溶出导致干物质损失率的增加;溶胀势与生鲜面条的最佳煮制时间呈极显著正相关(r=0.659),与干物质吸水率无显著相关性,与蒸煮损失率呈极显著负相关(r=-0600)。

3 结论

巴氏灭菌对生鲜面条的杀菌及抑制返色效果十分显著,且具有热处理强度依赖性,其中包装处理要优于未包装处理。未包装灭菌处理可延长生鲜面条的最佳煮制时间,且依赖于热处理强度,而包装处理与未处理无明显差异。巴氏灭菌显著降低了生鲜面条的水分含量及生鲜面条的吸水率(p<0.05),未包装处理的损失率减小0.51%~1.43%,但包装处理的损失率略高于未处理,未包装处理优于包装。随处理强度的增加,生鲜面条的弹性和粘附性略有降低,硬度明显升高。随处理强度的增加,生鲜面条的糊黏度下降,两种处理的生鲜面条均在98 ℃处理12 min时达到最低值。巴氏灭菌生鲜面条的溶解性和溶胀势均显著低于未处理(p<0.05),但包装处理略低于未包装,且随处理强度的增大有降低的趋势。综上所述,未包装处理的蒸煮品质优于包装处理,处理强度越弱质构特性越接近未处理组,但是强度越高灭菌效果越好。因此,采用未包装形式于98 ℃ 灭菌4 min的方式为宜。