汽车起重机伸缩臂体制造工艺与夹具设计

2019-08-26孟献张金全赵东海刘振义

孟献 张金全 赵东海 刘振义

南阳二机石油装备集团股份有限公司 河南南阳 473006

1 前言

伸缩臂体是汽车(轮式)起重机、高空作业车等工程机械设备最为重要的工作部件之一。伸缩臂体总成的质量对轮式起重机的起重性能有着很重要的影响,因此,伸缩臂体设计时尽量考虑采用高强度级别的材料以降低伸缩臂体质量,在制造时采用合理的工艺方法,保证高强度材料伸缩臂体的制造精度。制造伸缩臂体可以采用冲压型材,也可以由板材组焊而成。对于有特殊要求,高性能的伸缩臂体多采用低碳高强度钢板材(屈服强度Re>345 MPa)焊接而成,制造过程中需要设计专门的定位夹紧装置(即夹具)来保证。本文结合生产介绍一种汽车随车起重机伸缩臂体的制造工艺和拼焊专用定位夹紧装置,可以满足高强钢伸缩臂体制造工艺的要求。

2 材料选用

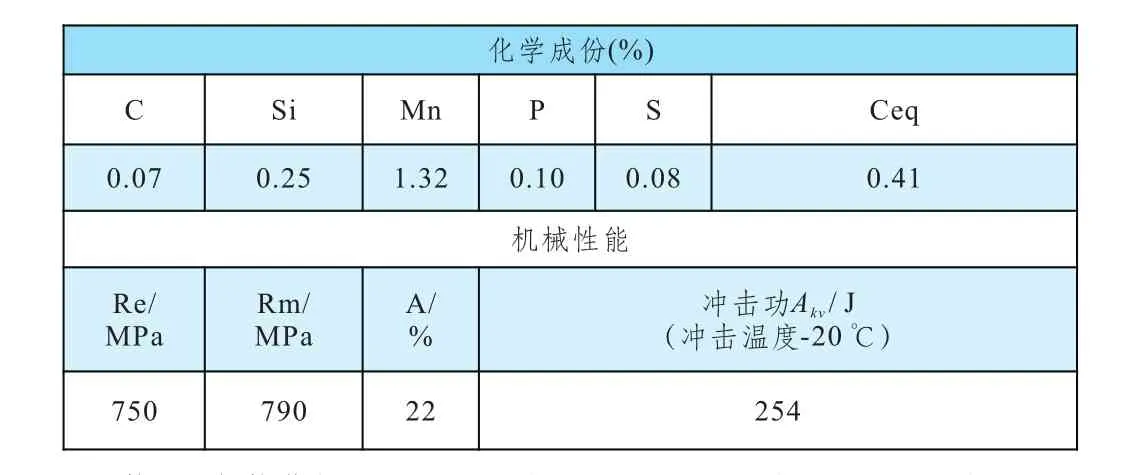

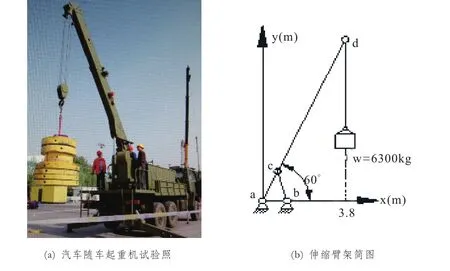

在调研、分析、计算、试验的基础上,笔者采用HG70D(板材生产厂家牌号)制造汽车随车起重机伸缩臂体,此板材属于低合金高强度结构钢,表1为HG70D板材的化学成分和对应的机械性能,其焊接裂纹敏感指数碳当量Ceq为0.41%,碳当量值较小,具有较好的焊接性能。采用这种低合金高强度结构钢制造伸缩臂体,在规定的作业范围内满足起吊额定负荷如图1(b),按照有特殊要求的汽车随车起重机要求,具有较高的起重性能,伸缩臂体需要选用较薄的板材(实际制造时选用的板材臂厚t=5 mm),汽车随车起重机三维模型以及显示主要设计参数的伸缩臂架示意简图如图1所示。

3 伸缩臂体工艺设计

3.1 伸缩臂体结构设计

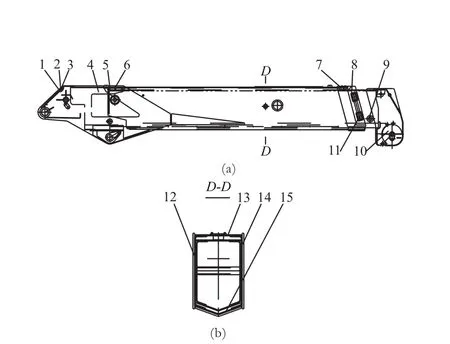

汽车随车起重机伸缩臂体由基本臂和伸缩臂等组成,同时在伸缩臂内还安装有伸缩液压缸、绳轮机构以及导向元件。伸缩臂体的结构如图 2所 示,图2 (b)为 图 2(a)的截面剖视图。汽车随车起重机要满足特殊要求,即在规定的3.8 m起吊范围内,伸臂6 0°角 可以起吊额定质量6 300 kg。对于整机设计来说,伸缩臂体的总质量(包括伸缩臂体内的伸缩机构等)不能超过 550 kg。 在保证具有较高起重性能的基础上,伸缩臂体板材应尽量薄,因此伸缩臂体设计为2节结构,主要是基本臂 4 和伸缩臂 5,其截面形状采用目前国际上最为常用的六边形结构,同时要满足伸缩臂体具有较高的结构工艺性,便于生产。

表1 板材化学成份及机械性能

图1 汽车随车起重机示意简图

图2 伸缩臂体结构简图

3.2 伸缩臂体组焊工艺

汽车随车起重机伸缩臂体属于薄壁钣金结构件,由板材组对焊接成六边形对称截面结构,单节臂体长度>3 m。制造过程中需要严格控制臂体的截面几何尺寸及平面度、直线度、对称度,保证基础臂与伸缩臂体间配合间隙均匀,实现伸缩臂体在基础臂体中伸出和缩回时稳定可靠。根据伸缩臂体结构特点设计结构工艺方案,图2(b)中上三边采用三块板材即顶板和两侧板组对成,下三边即底板采用一块板材折弯成形。组对焊接时,基础臂和伸缩臂设计整体式拼焊专用定位夹紧装置保证设计截面尺寸。采用定位自动焊接,基础臂和伸缩臂在拼焊专用定位夹紧装置上模拟两伸缩臂体间配合,合理设计焊接工艺参数,完成两伸缩臂体的焊接。

根据伸缩臂体的结构特征,首先设计制作好专用定位夹紧装置,基础臂和伸缩臂体焊接工艺设计如下:

a. 在适当的切割设备上切割下料,考虑HG70D属于低合金高强度结构钢板材,尽量不要使用火焰切割机下料;

b. 按照图2结构尺寸和形状划折弯尺寸线,上折弯机分别折制两伸缩臂体的左右两侧板、底板并矫正变形;

c. 利用专门设计制作的定位夹紧工装,调整定位夹紧装置相关支撑、定位元件使其同时作用,保证伸缩臂体的截面尺寸满足设计要求;

d. 将两伸缩臂体的顶板、两个侧板和底板分别在定位装置上放置定位,用夹紧装置进行快速夹紧,用合适的测量工具测量配合尺寸、适当校核各面,达到设计要求后进行交叉定位点焊,注意控制板材点焊时的焊接变形;

e. 组对完成后进行焊接,焊接时将伸缩臂体组焊件的各焊缝旋转到便于焊接的船形焊焊接位置并定位(定位夹紧装置可360°旋转),采用轨道式焊接或焊接机器人实现半自动或自动焊接,焊接完成后,在没有松开夹紧装置的情况下,对焊缝进行振动时效或人工锤击,消除焊接应力;

f. 伸缩臂体组焊完成后,对其截面尺寸、直线度、平面度以及扭曲等几何要素进行检查。

综上所述,伸缩臂体焊接工艺路线为:下料-矫变形-组对-焊接-去应力-检验。

4 定位夹紧装置设计

4.1 定位夹紧装置的结构

由于伸缩臂体采用高强度薄板材料,其焊接变形是控制的重点和难点,为了防止焊接变形,设计制作了专用的定位夹紧装置,如图3所示。专用定位夹紧装置具有卡接伸缩臂体的梁体和自定位功能,其主要结构特征在于:定位梁体为两半式结构,定位梁体两端通过连接定位机构固定在旋转定位装置上,定位梁体与定位机构之间设有定位结构并在支座上支撑,定位梁体上设有夹持伸缩臂体的夹紧装置,在定位梁体内部对应夹紧装置位置设有若干刚性支撑装置(图中未标示),保证夹紧伸缩臂体时在定位梁体长度方向上不发生变形。这一伸缩臂体制造定位夹紧装置获得了国家实用新型专利。

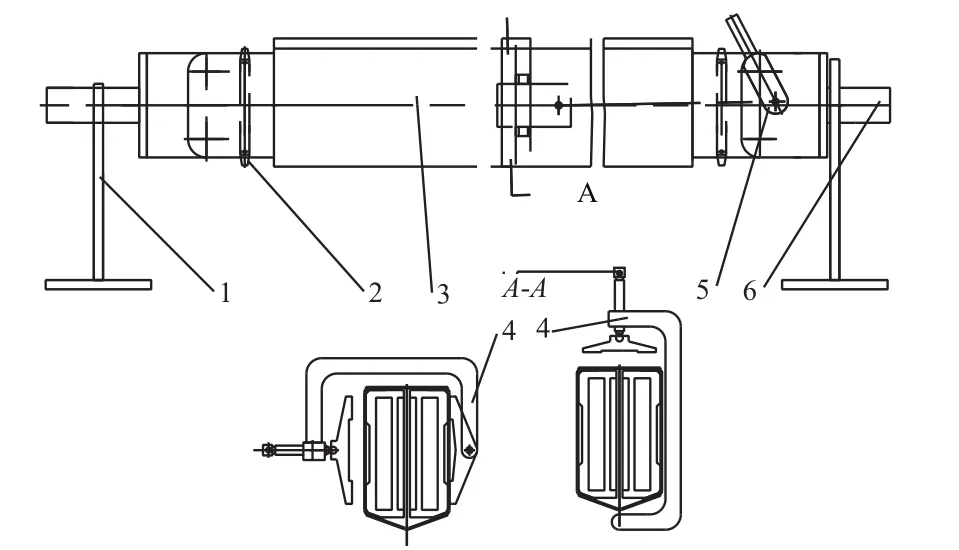

图3 定位夹紧装置结构简图

4.2 定位夹紧装置的工作原理

图3中,定位结构包括设置在两半式定位梁体两端的定位销孔和与定位销孔配合的定位销,两半定位梁体上的定位销孔可对正并由定位销控制定位尺寸;夹紧装置为两个对应设置的卡盘,通过螺纹机构使卡盘夹紧;支撑装置由手柄、连杆、连接销、限位块和支撑滑块构成,手柄、连杆、支撑滑块通过连接销连接组合为一体,在梁体上焊接限位块固定支撑滑块,手柄用连接销固定在连接座上;旋转定位机构由布置在连接座端面和支座端面的定位孔以及与定位孔相配合的限位销构成,限位销穿过连接座和支座上的定位孔从而对定位梁体不同的旋转位置定位锁定。

4.3 定位夹紧装置的特点

该专用定位夹紧装置中定位梁体、连接座通过连接销连接组装成一体,安装在支座上;通过定位销对两半式梁体的定位(此时两半式梁体分开,内部形成一个间隙),从而保障了梁体的外部尺寸,支撑装置的支撑滑块在手柄的带动下,卡紧了两半式梁体中间的间隙,这样在支撑滑块对应位置的外侧夹紧装置对伸缩臂体夹紧的情况下,梁体不会变形,保证了定位装置的梁体截面尺寸符合要求;梁体通过连接座的转轴在支座上旋转,利用支座上的多孔与连接座上的单孔配合并由限位销锁定,起到旋转定位作用;使用夹紧装置压紧吊机伸缩臂体,从而进行组合焊接。其优点主要体现在如下几点:

a. 定位结构和分体式梁体结构可改变定位截面尺寸,当定位梁体内的支撑装置退出支撑,定位结构中的定位销取出,两半式梁体可以合拢在一起,在定位梁体外壁与焊接好的吊机伸缩臂体之间形成间隙,工装和工件分离装卸较为方便;

b. 用可调节的夹紧装置将伸缩臂体的待焊钣材夹紧在梁体上,精确保证伸缩臂体的截面尺寸,并可实现快速夹紧制造;

c. 伸缩臂体在梁体上定位夹紧后,臂体零件通过连接座的转轴、支座,可满足工件360°旋转及定位,将伸缩臂体焊缝的焊接位置调整到最佳位置进行焊接,提高焊缝焊接质量。

5 结语

汽车起重机伸缩臂体的制造方法很多,笔者对有特殊要求的伸缩臂体的生产制造针对设计了适合实际应用的焊接制造工艺方法和拼焊专用定位夹紧装置,可以很好地保证伸缩臂体的综合性能、制造精度。

特殊要求的汽车随车起重机可满足市场特殊需要,当用于批量生产时,可以采用电、气、液控制定位夹紧装置的部分操作元件,结合机器人焊接,可实现工件焊接和装卸半自动化,满足批量生产。