分光光度法测定喷码机油墨中六价铬的含量

2019-08-23杨惠峰

杨惠峰

(上海华测品标检测技术有限公司,上海 201206)

关键字:油墨;IEC 62321-7-2:2017;微波消解;超声消解

喷码机是一种工业打印标识设备,用于产品喷印生产日期、批号、流水号等。随着当今科技的发展,工业品的不断更新换代,越来越多的企业利用喷码技术对产品的质量进行控制和跟踪,同时企业也越来越关注喷码机油墨的环保、健康和安全[1-2]。

六价铬作为RoHS 的限制物质一直受到各行业的关注。作为RoHS 2.0 的协调标准IEC 62321-7-2:2017 于2017 年3 月28 日实施,该方法采用有机溶剂溶解或膨胀样品基体,然后用碱消化法提取样品中的六价铬,标准中描述了微波消解和超声消解两种前处理方法,但对于油墨类样品的检测过程并没有明确规定。本文通过两种前处理方法的比较,来测定不同溶剂的喷码机油墨中六价铬的含量。

1 实验部分

1.1 仪器

电子天平:瑞士梅特勒,精确到0.1mg;

pH 计:上海雷磁,精确度±0.2pH;

微波消解仪:意大利迈尔斯通;

超声波水浴:上海隆聚洗涤设备有限公司;

紫外可见分光光度计:上海欣茂仪器有限公司;

1.2 试剂

N-甲基吡咯烷酮(NMP):每100mL NMP 中加入10g 分子筛纯化;

分子筛(4A):CAS:70955-01-0;

无水氯化镁:分析纯;

磷酸氢二钾:分析纯;

磷酸二氢钾:分析纯;

磷酸缓冲溶液:87.09g 磷酸氢二钾和68.04g磷酸二氢钾,用水溶解并定容1L;

碳酸钠:分析纯;

氢氧化钠:分析纯;

碱消化液:称取20g 氢氧化钠和30g 碳酸钠,用水溶解并定容1L;

硝酸:35%(质量分数),分析纯;

硫酸:10%(体积分数),分析纯;

1,5-二苯卡巴肼:分析纯;

显色剂:用50mL 丙酮溶解250mg 1,5-二苯卡巴肼;

丙酮:分析纯;

甲苯:分析纯;

水:ISO 3696 规定的3 级水;

六价铬标准溶液:1000 μg/mL,国家有色金属及电子材料分析测试中心;

1.3 实验方法

1.3.1 超声消解程序

称量0.1g 油墨于柱形瓶中,加入10mLNMP,盖紧瓶盖,在超声波中60°C 溶解1 h。为测试基体的回收率,另外称量0.1g 油墨于柱形瓶中,加10mL NMP,盖紧瓶盖,在超声波中60°C 溶解1 h,加入0.1mL 1000 μg/mL 六价铬标准溶液添加到样品中。用手摇晃柱形瓶后,加入200mg 氯化镁、0.5mL 磷酸缓冲溶液、20mL 碱消化液,摇匀,在60°C 超声1 h。

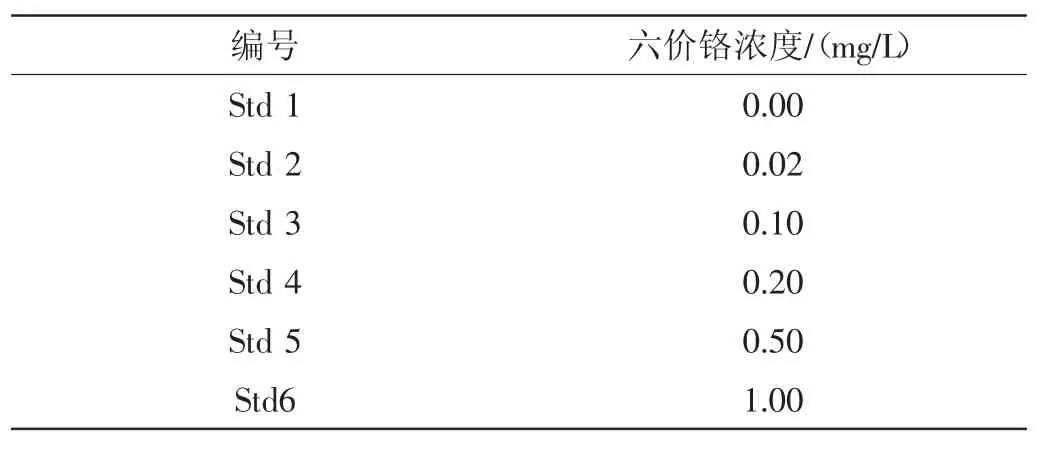

校准曲线溶液按上述步骤完成消解后,加入六价铬标准溶液,使六价铬浓度从0.0mg/L 到1.0 mg/L(见表1)。

将上述溶液转移到烧杯中,逐滴加入硝酸,调整溶液的pH 值为7.5±0.5,加入2.5 mL 显色剂,缓慢加入硫酸,调节溶液的pH 为2.0±0.5。转移溶液至100mL 容量瓶,用水定容至刻度,摇匀,将溶液用0.45μm 注射过滤柱过滤。

1.3.2 微波消解程序

称量0.15g 油墨于微波罐中,加入10mL 的消化液、5mL 甲苯。为测试基体的回收率,另外称量0.15g 油墨至微波罐中,加入0.1mL 1000 μg/mL 六价铬标准溶液添加到样品中,加入10mL 的消化液、5mL 甲苯。加入400mg 氯化镁、0.5mL磷酸缓冲液,摇匀。使用微波消解仪,在155°C消解1.5 h,冷却至室温。分液,水相使用0.45μm 滤膜过滤。

校准曲线溶液按上述步骤完成消解后,加入六价铬标准溶液,使六价铬浓度从0.0mg/L 到1.0 mg/L(见表1)。

表1 校准曲线中六价铬的浓度

将上述溶液转移到烧杯中,逐滴加入硝酸,调整溶液的pH 值为7.5±0.5,若溶液混浊,使用0.45μm 滤膜过滤,若溶液有颜色,使用C18 注射过滤柱过滤溶液,澄清后加入2.5 mL 显色剂,缓慢加入硫酸,调节溶液的pH 为2.0±0.5,转移溶液至50mL 容量瓶,用水定容至刻度,摇匀。

1.4 六价铬含量的测定

将消解程序中显色的溶液放置5min~10min以充分显色。转移适量显色溶液至1cm 比色皿,用紫外可见分光光度计测量其在540 nm 处的吸光度。

绘制吸光度值(纵坐标)对六价铬浓度的(横坐标)的校准曲线,并确定线性方程。通过校正过的吸光度,查阅校准曲线确定油墨中六价铬的浓度。

2 结果与讨论

2.1 两种前处理方法精密度、基体加标回收比较

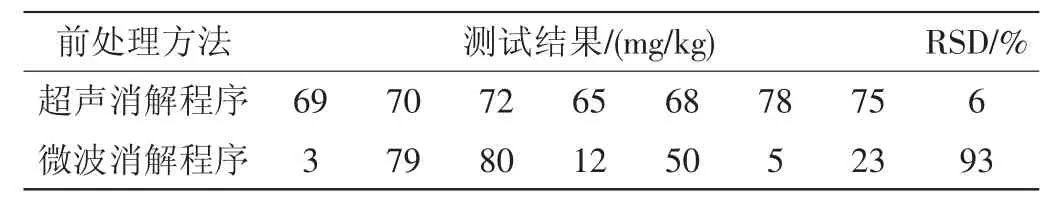

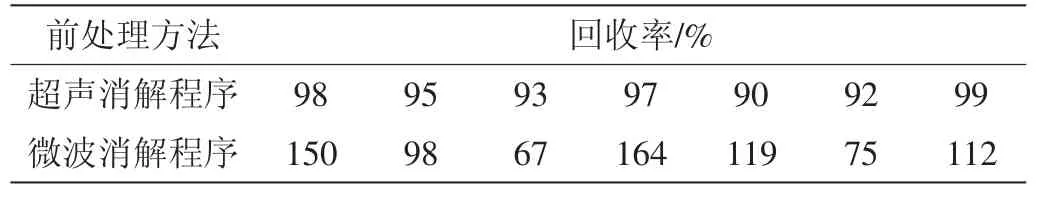

用两种前处理方法分别对酮基油墨进行7 次平行实验,同时加入0.1mL 1000 μg/mL 的六价铬标准溶液进行基体加标回收实验,计算7 次测试结果的相对标准偏差(见表2)和加标回收率(见表3)。

表2 两种前处理方法精密度比较

由表2 看出,超声消解的相对标准偏差小,精密度好,最大值与最小值的相对百分偏差是18%,小于20%[3],满足标准要求;微波消解的相对标准偏差大,其中最大值与最小值的相对百分偏差达到185%,大于20%,不能满足标准要求。

表3 两种前处理方法基体加标回收比较

由表3 看出,超声消解的基体加标回收在90%~99%,在50%~125%[3]区间之内,满足标准要求;而微波消解程序中,由于样品的测试结果偏低,其基体加标回收会超出125%,不能满足标准要求。

2.2 两种前处理方法空白加标回收比较

称取不含六价铬的酮基油墨,加入0.1mL 1000 μg/mL 的六价铬标准溶液进行加标回收实验,用两种前处理方法分别进行7 次平行实验,计算加标回收率,结果见表4。

表4 两种前处理方法空白加标回收比较

由表4 看出,超声消解的加标回收在85%~101%,在50%~125%区间之内,满足标准要求;微波消解的基体加标回收在15%~95%,不满足标准要求。

2.3 醇基油墨的两种前处理方法测试比较

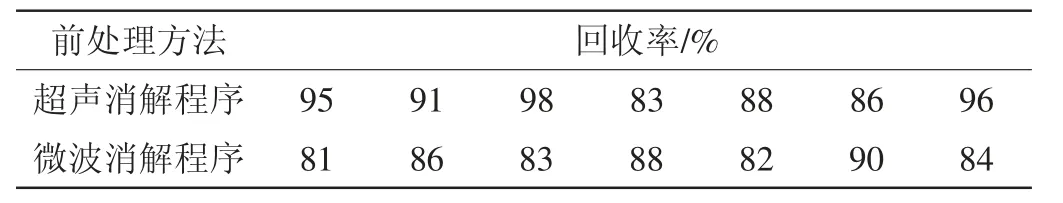

称取不含六价铬的醇基油墨,加入0.1mL 1000 μg/mL 的六价铬标准溶液进行加标回收实验,用两种前处理方法分别进行7 次平行实验,计算加标回收率,结果见表5。

表5 醇基油墨的两种前处理方法测试比较

由表5 看出,超声消解的加标回收在89%~97%,在50%~125%区间之内,满足标准要求;微波消解的加标回收在20%~87%,不满足标准要求。

2.4 水基油墨的两种前处理方法测试比较

称取不含六价铬的水基油墨,加入0.1mL 1000 μg/mL 的六价铬标准溶液进行加标回收实验,用两种前处理方法分别进行7 次平行实验,计算加标回收率,结果见表6。

表6 水基油墨的两种前处理方法测试比较

由表6 看出,超声消解程序的加标回收在83%~98%,在50%~125%区间之内,满足标准要求;微波消解程序的基体加标回收在81%~90%,满足标准要求。

3 结论

在微波消解程序中,甲苯和碱消化液分层,油墨中的成分不会均匀的分散在其中一相,而是随机分散在两相里面,导致测试结果的重复性很差;而超声消解程序中,油墨先溶于N-甲基吡咯烷酮,N-甲基吡咯烷酮再与碱消化液混溶,所以测试结果的稳定性很好。因此,使用IEC 62321-7-2:2017 测试喷码机油墨中六价铬的含量时,超声消解程序满足标准要求,是更适合的前处理方式。