提高低温空分制氧系统氧气提取率的研究

2019-08-23赵世民蒋鹏仪

祝 艳,赵世民,蒋鹏仪

(1.昆明市环境监测中心,云南 昆明 650228;2.昆明绿岛环境科技有限公司,云南 昆明 650228;3.云锡股份有限公司铜业分公司动力车间,云南 个旧 661000)

氧气的制取一般是经过空气分离的手段而获得,也有少量的来源于电解水和其他方法[1]。因为空气是最廉价的制氧原料,所以传统上的空分技术大都以空气为原料。有代表性的空分技术主要有:深度冷冻法(cryogenic,简称深冷法)[2]、变压吸附法(pressure swing adsorption,简称PSA)[3]、膜分离法 (membrane separation)[4]以及多方法耦合空分技术[5]。深冷法制氧,也称为低温法,以空气作为原料,利用空气中所含氧、氮各组分沸点不同的性质[6],通过压缩、冷却、净化、膨胀制冷、液化分馏以实现空气中氧、氮的分离。由于分离氧、氮需要在90K 以下的温度进行,因此这种方法被称为深冷(深度冷冻)法或低温法。从德国人卡尔·林德发明低温精馏工艺以来,深冷法已经进入工业将近百年了,尤其是在大规模空气分离领域应用广泛[7]。深冷空分在可以制取氧气的同时,也可以制取氮气甚至氩气等特种惰性气体,并且具有较低的运行成本以及较高的产品气纯度。国外深冷空分技术的发展很快,国内引进深冷空分技术并经过消化吸收,目前已发展到了第六代技术,精馏塔一般采用新材料填装和全精馏无氢、无氩工艺[8]。随着高新技术的飞速发展,制备的工业气体纯度也越来越高。当前,氧气纯度由99.6%提高到了99.995%。气体产品从单纯气体发展成气液并举。

某企业双顶吹铜冶炼项目配套的KDON18000/6000/200Y 型空分机组采用深冷空分制氧工艺,以空气作为原料,在90K 以下的低温环境中实现氧、氮的分离,具有氧气产量大、纯度高、单耗小的特点,但生产过程中存在氧气利用率低的问题。本文结合机组的特性以及铜冶炼工艺中对氧气周期性使用的特点,通过调节机组负荷来改变氧气、液氧的产出比例,实现氧气的最大化利用问题。

1 KDON 型空分制氧工艺

图1 是某企业空分制氧系统工艺流程图。原料空气经自洁式空气过滤器中去除灰尘和机械杂质后,被吸入空气透平空压机,被压缩到约0.45MPa,空气在压缩过程中释放出大量热量。高温空气进入空气冷却塔。在空冷塔下部,首先与常温水换热,空气被初步降温后继续上升进入空冷塔上部,与水冷塔制取的冷冻水换热,水冷塔利用来自分馏塔低温且干燥的污氮、氮气的与常温水换热,使水温降低至10℃左右。空气最终被空冷塔冷却至20℃左右。在降温过程中,空气中的饱和水蒸气析出,可溶于水的CO2等杂质及粉尘被水冲走,冷却后的空气进入交替使用的分子筛纯化器。空气所含中的H2O、CO2以及烃类被分子筛所吸附。

图1 KDON18000/6000/200L 空分制氧系统工艺流程

出纯化器的原料空气分成三路:第一路通过调节阀进行分流,分别进入六组并联的主换热器,与出分馏塔的氮气和污氮换热降温后节流进入分馏塔下塔分馏;第二路经增压机进一步压缩至1.2MPa左右后经冷却器冷却,进入主换热器,与出分馏塔的液氧换热后冷凝为液态节流进入分馏塔下塔参与精馏。自这部分高压液空节流制冷产生冷量大约占总制冷量的20%;第三路进入增压透平膨胀机的增压端增压至0.6MPa 左右后再经冷却器冷却,然后进入主换热器与出分馏塔的污氮换热冷却至-100℃左右后从主换热器中部抽出[9],进入增压透平膨胀机的膨胀端,膨胀后温度降至-160℃左右进入分馏塔上塔参与精馏。这部分膨胀空气产生的冷量大约占总制冷量的80%。

进入分馏塔的大部分空气经下塔初步分馏后,在下塔底部获得氧含量在30%左右的富氧液空、在下塔上部得到高纯氮气,这部分氮气在冷凝蒸发器冷凝侧被上塔液氧冷却成为液氮。从下塔底部、中部和顶部分别抽取富氧液空、液空、液氮进入过冷器经上塔送出的污氮气和氮气冷却至过冷状态,节流后进入上塔进一步精馏。进入上塔的产品经进一步精馏,在上塔底部冷凝蒸发器蒸发侧获得纯度为98%以上的液氧。液氧经液氧泵送入液氧蒸发器[10],与被增压的原料空气换热气化后得到最终产品氧气。多余的液氧则送入液氧储罐。在上塔顶部得到高纯氮气,经过冷器、主换热器复热后作为产品氮气经氮压机送出,其余送入水冷塔用于制取冷冻水。在上塔中部抽出含有部分氧气、氩气的污氮气,经过冷器、主换热器复热后作为分子筛纯化器再生气使用,其余和氮气一同送入水冷塔制取冷冻水。

2 影响因素和讨论

本套透平空压机的负荷调节主要依靠进口导叶实现,导叶通过可转动的连杆机构控制叶片的旋转角度,以实现导叶开度的控制,从而实现流量的调节。

2.1 导叶开度对机组的影响

在不同温度下条件下调节导叶开度记录随之变化的机组进气量如表1。

表1 不同的导叶开度对应的机组进气量

从表1 中看出,随着空气温度上升,在热膨胀的作用下,空气比容升高,因此随着温度的上升,空压机进气量呈下降趋势。同时随着导叶开度的变化,气体流道面积随之增加,因此随着导叶的开启,进气量逐步增大。

通过计算出空压机在在不同气温条件下导叶开度对应的机组效率,绘制空压机机组效率与导叶开度的关系如图2 所示。从图2 中看出,机组效率随着进气温度的升高而下降,随着导叶角度的调节,在开度小于80%以前,随着导叶的开启,机组效率迅速上升,至开度为85%附近时效率达到最大,之后随着导叶的继续开启,机组效率呈现下降趋势。这是因为流量增大后使空压机偏离设计工况,从而导致效率下降。

图2 空压机导叶开度与机组效率关系

2.2 进气量对压缩比的影响

调节导叶开度的同时机组排气压力也随之改变,因此压缩比也随之变化,将机组排气量与压缩比的关系绘制成曲线图,如图3 所示。从图3中看出,机组压缩比随着进气温度的升高而下降,这是由于气温高导致空气膨胀,膨胀后的空气消耗更多的压缩功,导致压缩比减少。压缩比达到最大值后增大排气量导致压缩比下降,是因为空压机排气量增加幅度赶不上系统负荷的增加,在高负荷下空压机出口管网气压难以维持,而入口气压不变,从而导致压缩比下降。

图3 空压机排气量与压缩比关系

2.3 膨胀气量对制冷量的影响

本套膨胀机组的膨胀气量可以通过进口管旁路进行调节。调节范围在0~8200m3/h,根据机组运行情况记录改变膨胀气量后机组的工况变化如表2。

表2 不同膨胀气量下膨胀机的运行情况

由此计算不同膨胀气量下的单位制冷量如图4 所示。

图4 膨胀气量与制冷量的关系

2.4 影响绝热效率的因素

机组绝热效率曲线如图5 所示。

图5 绝热效率与机组转速的关系

从图5 中看出,随着机组转速的升高,机组绝热效率呈现上升趋势。转速到达22500r/min 达到最大值。随后,随着转速的升高,绝热效率反而下降。

2.5 产品纯度与污氮流量的关系

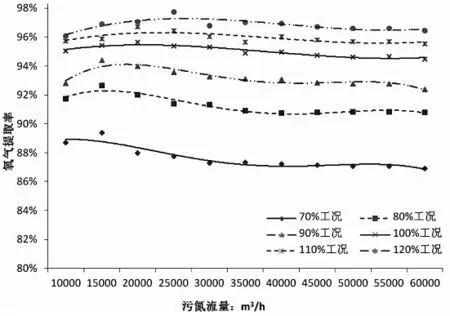

依次记录分馏塔负荷在70%、80%、90%、100%、110%以及120%时氧气、氮气纯度随污氮气流量的变化情况如图6。

图6 不同负荷下氧气纯度与污氮流量的关系

从图6 中看出,在不同负荷下分馏塔产出的氧气纯度随着污氮气流量的增大而提高。同时氮气纯度也随着污氮气流量的增大而提高。这是因为排放污氮的同时,空气中携带的氩、氪、氙等气体随之排出。同时污氮的排放也促进了塔内氧、氮组分的分离,因此随着污氮流量的增大氧气、氮气的纯度均呈现上升趋势。

但污氮排放过多会导致氮气产量下降,这是因为随着污氮排量的增加分馏塔压力会随着降低。为平衡分馏塔压力则必须同步减少氮气的排放。

同时污氮排放过多也会导致更多的氧组分随着排出,影响氧气的提取率。依次分馏塔负荷在70%、80%、90%、100%、110%以及120%时氧气提取率与污氮气流量的变化情况如图7 所示。

从图7 中看出,氧气提取率对应不同的污氮取出量呈抛物线关系,在不同分馏塔负荷下,抛物线的顶点有所不同。

图7 不同负荷下氧气提取率与污氮流量的关系

在污氮流量较小的工况下,回流比增大,气液相平衡被破坏,氧气纯度降低。此时为了保证氧气纯度,就必须增加氮气排放,则氮气的纯度就会受到影响。

污氮的排量过大,则会造成分馏塔压力降低,物料平衡被破坏,此时为了维持分馏塔物料平衡,就必须减少氮气排放,则氮气的产量就会受到影响。

3 结论

通过对制氧工艺中涉及到的透平空压机、透平膨胀机、分馏塔以及换热器进行优化调节,得出如下结论:

1)在空压机调节过程中,将导叶开度控制在70%至90%之间,以维持较高的工作效率;

2)空气流量在75000m3/h 至90000 m3/h 的范围可以得到较为理想的压缩比,随着膨胀气量增大,总制冷量也随之增大。但是大量膨胀后的空气直接进入上塔,这些空气液化后会稀释上塔回流液的含氧量,进而影响上塔精馏效果;

3)降低分馏塔负荷,氧气提取率随之降低,提高分馏塔负荷,氧气提取率随之升高,负荷变化时相应调节污氮和氮气的流量,可以在保证氧气产量和纯度的前提下实现氧气的最大化提取。