采用PCB自发热改善电路板低温特性

2019-08-23尹可卢圣涛任慧麟

文/尹可 卢圣涛 任慧麟

1 概述

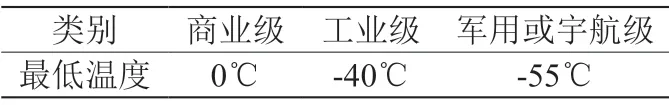

电子控制器是现代航空武器装备的重要组件,控制器内部电子元器件存在一定的正常工作温度范围。相较于民用产品,军用产品对于低温环境条件有更严苛的要求,不同等级的电子元器件的最低工作温度温度见表1,长时间在超限低温条件下电子元器件容易失效,导致控制器无法正常工作。

我国幅员辽阔,要求航空武器装备能够适应国土范围内各种各样的气候条件,特别的对于高寒地区,最低温度往往低于-40℃。对于现代航空武器装备的大脑-电子控制器而言,低温限制了元器件的选择范围,降低了元器件的可靠性,增高了元器件的使用成本。

目前电子元器件低温工作的改善,采取的措施主要有:

(1)增加二次筛选,符合低温使用需求的元器件挑选出来。

(2)选用符合对应温度范围的军温档元器件。

(3)在机箱内部设置加热管路或加热器等加热组件。

方法(1)、方法(2)从元器件入手,无需修改电子控制器的设计,当成本较高,二次筛选、采用军温档器件成本显著上升,对温度范围提升也存在有限。方法(3)目前应用也较为广泛,通过加热是电子控制器机箱内温度上升,达到工业级器件工作温度范围,但加热设备需增加机箱的重量与尺寸,带来额外的成本。

表1:常用元器件等级对应的最低温度

本文提出了一种在PCB内部构建加热层的方法,通过增加少量器件方式实现主动加热提高电子控制器的低温特性。该方法对原有PCB电路的结构影响小,对PCB板直接加热,快速提升PCB板上元器件的温度。

2 基于PCB铜箔层构建加热层

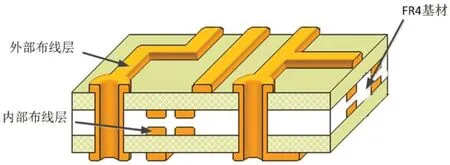

目前PCB普遍采用多层板,如图1所示,按功能可分为导电层及基材,基材用于为元器件提供支撑保证元器件提供固定和支撑,一般采用FR4玻璃纤维材质;导电层一般采用高纯度铜箔,单层铜箔厚度一般为35um,通过在铜箔层上刻蚀出导电线路,为PCB上各个元器件建立电气连接。

图1:典型PCB板结构

图2

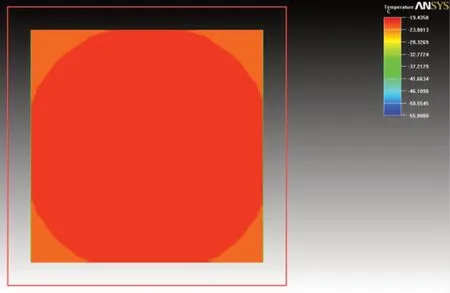

图3:模拟机箱内热平衡时PCB板温度分布图

利用PCB内部布线层,通过在该铜箔上刻蚀出导线,在导线两端直接加载电流,利用导线的电热效应可实现对PCB板的直接加热。采用PCB铜箔层构建加热层有如下优点:

(1)不影响PCB原有设计。加热层在增加铜箔层中实现,不影响原来的PCB板布线和元器件布局。

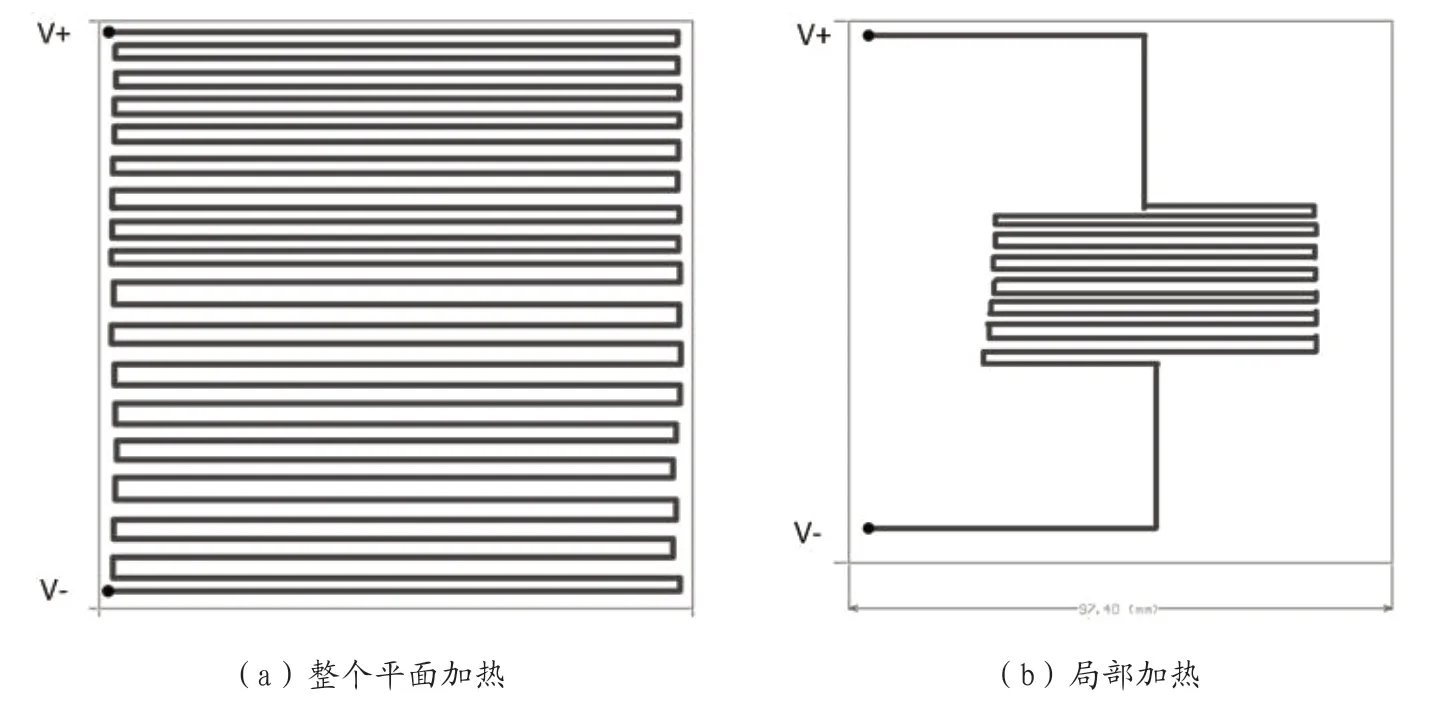

(2)可根据需要对PCB板局部进行加热。通过灵活在在PCB板上绘制加热导线区域,如图2a、图2b所示。

(3)重量、成本基本不变。PCB板导电层很薄,重量主要源自基材FR4,通过在其中增加铜箔层数不会带来重量的明显增加。

当外部环境温度过低时,电子控制器开始工作前,先接通PCB加热层的开关,电子控制器机箱内部的PCB板和元器件进行加热,待温度达到控制器正常工作范围后,电子控制器即可开始正常工作。

3 导电层导线长度计算

在铜箔中构建加热层需要考虑以下因素:总的热功率与导线的载流能力。热功率决定了加热的效率及稳态时的最高温度;载流能力决定了对应线宽的PCB导线允许的最大电流值,PCB上的导线电流值过大时会导致导线本身短时温升过高而发生熔断。

热功率计算,根据导导电率计算公式:

其中ρ为纯铜的电导率,L为导线长度,S为导线截面积,当采用铜箔层构成导线时,一般标准铜箔厚度为h=35um,导线的截面积与线宽的关系为 S=wh,代入(1)可得:

根据焦耳定律,可知导线的功率与输入电压的关系为:

根据(3)可知,在材料已知条件下,热功率与导线的长宽比成反比,与供电电压的平方成正比,与铜箔的厚度h成正比。当电压、功率确定后,导线的长宽比即确定,进行到热层设计时应考虑选择适当的线宽,使实际流过导线的电流小于允许的最大电流。

以普通的PCB板为100mm×100为例,线宽选用w=0.25mm,采用迂回方式进行单层布线,导线可达L=20m,代入公式计算有

此时可知R=40Ω,当U=28V时,P=19.6 W,对应的电流I=0.7A,电流值小于线宽允许的最大载流。

4 ANSYS Icepak仿真验证

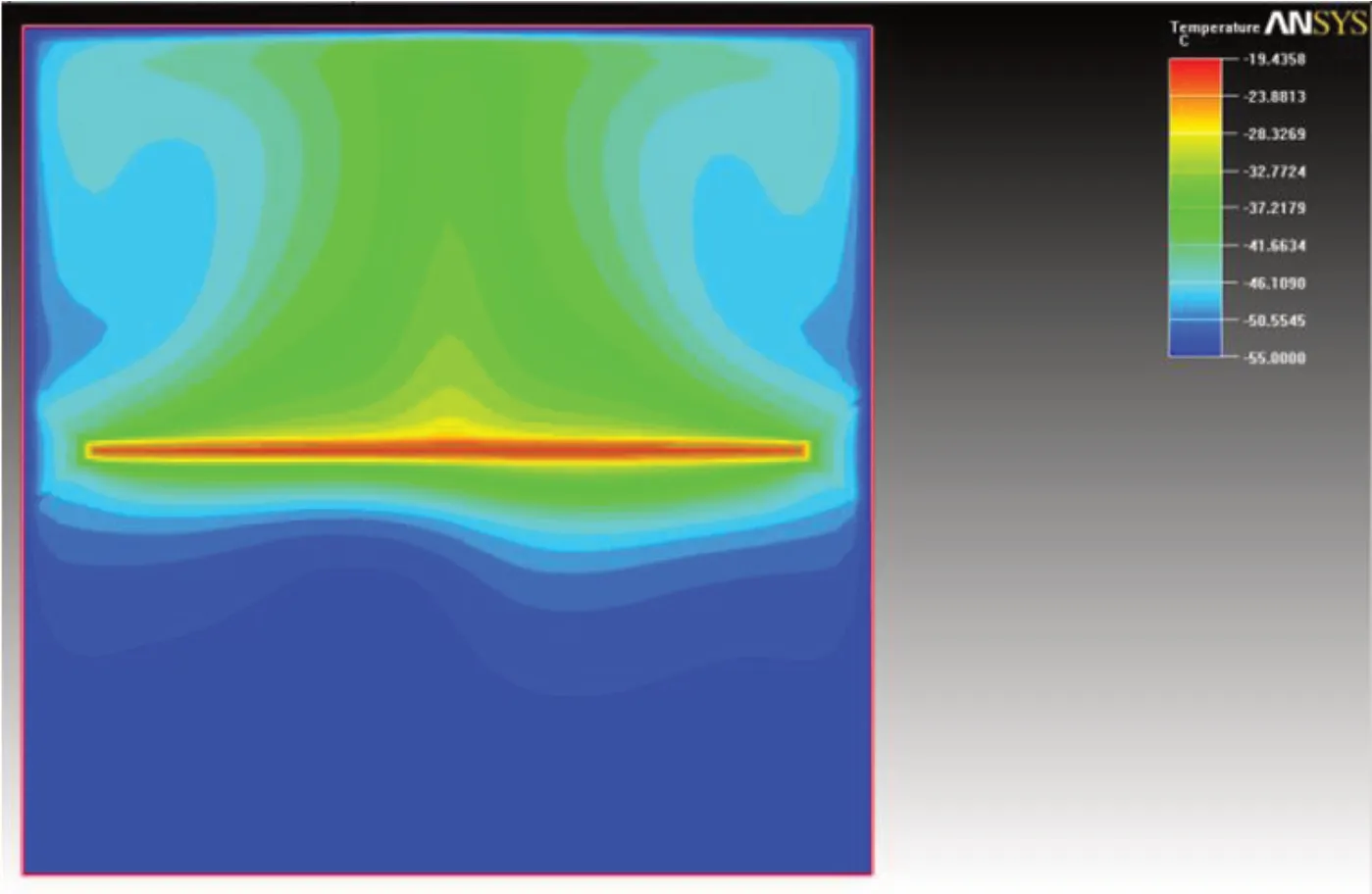

ANSYS Icepak是一款电子散热优化专用分析软件,对第3节中的PCB热功率进行Icepak建模热仿真分析,评估加热的效果与温升是速度,模拟机箱在-55℃外部恒温条件PCB板及机箱内部的温度场分布。

4.1 单层加热

在Icepak中建立简化的机箱及PCB板的简化模型,机箱热力学仿真,考虑标准重力条件、1个标准大气压下,对100×100mm,2mm厚PCB板进行建模,设置机箱尺寸为120×120×120mm的灰铸铁机箱,表面作氧化处理,设置环境温度为-55℃,初始状态时,内部充满1个大气压力的空气。PCB采用简化模型,表面铜箔厚度为35um,覆铜覆盖率设置为50%,顶层与底层作为布线层,中间层用作主动加热层,单层加热功率设置为19.6W,计算此时机箱内部热平衡时PCB板表面的温度分布情况。重力设置为Y坐标方向,PCB板位于XZ平面内。

图3、图4为Icepak仿真计算结果,当机箱内部达到热平衡,内部温度场稳定后,PCB平面的温度分布为:中心温度最高,温度场呈中心对称,中心温度可达-19.7℃,PCB四角温度最低,最低温度为-22.1℃;考虑机箱内空气对流条件,PCB板附近温度分布呈现上部高,下部温度低,热空气对流主要在机箱的上半部分,PCB板周围空气温度大于-35℃,进入工业级器件的环境温度范围,能够满足工业级器件正常工作。

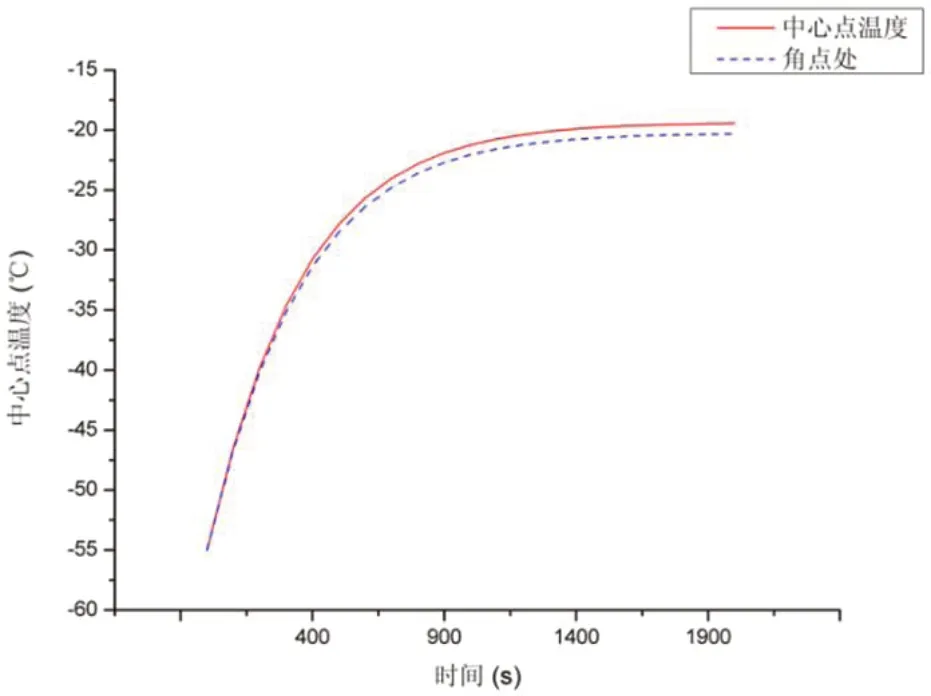

温升速度同样是实际应用一个重要指标,要求恶劣条件下能快速提升机箱内部温度,使武器装备迅速进入战备状态。相同边界条件,分别计算PCB中心点与四角上的点的温度随时间的变化趋势,仿真结果见图5。

根据图2可知,温度曲线在初始阶段快速上升,约5分钟左右PCB板中心点温度达到-40℃,约15分钟温度变化趋于平缓,整个系统基本进入热平衡的状态,PCB的温度在-19℃基本不再发生变化。

4.2 双层加热

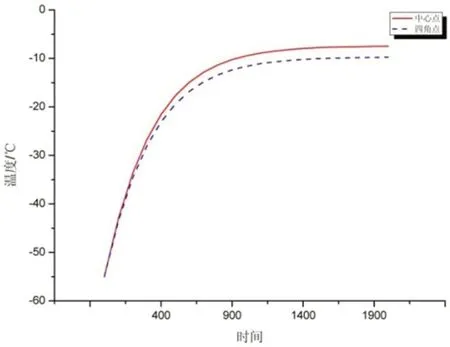

环境温度更低条件下,为了更高的稳态温度和更快的温升,不改变PCB线宽及铜箔厚度条件下,在PCB中加热层的数目可以进一步增大加热功率。

计算双层加热条件下机箱的中心点与四个角点的温度变化情况,此时总的加热功率变为39.2W,仿真计算结果如图6。

由图6可知,稳态时PCB中心点温度为-7.5℃,四角的点温度为-9.7℃,分别较单层加热提高了12.2℃、12.4℃,温度到达稳态的时间基本保持不变,温升速度提高了约30%。

综上所述,在-55℃外部条件下,通过在PCB板内部构建加热层可将PCB板整体温度快速提升到工业级器件适用范围内,通过灵活的配置加热层的数目,可以进一步提高加热的功率与温升的速度。

将PCB加热层结合温控开关组件,在温度达到设定值时自动断开加热层供电,可进一步构成一个自动化的温控系统。

5 结论

通过在PCB内部铜箔上构建加热层的方法实现对PCB板快速加温的方法。通过理论分析与ANSYS Icepak仿真计算,对提出的方法进行了验证。仿真计算结果表面,构建的内部加热曾能够实现对PCB板整体的快速加温,方法可行、高效。

图4:模拟机箱热平衡时XY平面温度分布图

图5:单层加热PCB中心点与四角点温度随时间的变化

图6:双层加热PCB中心点与四角点温度随时间的变化