长输管线压缩机Burgmann干气密封国内维修技术探讨

2019-08-22马宏军

马宏军

中国石油西部管道公司生产技术服务中心

离心压缩机是天然气输气管道的关键动力设备,而干气密封是压缩机组重要的功能性部件[1],其作用是有效隔离压缩机的介质腔与轴承腔,防止机内天然气向周围环境泄漏,确保润滑油不会进入机组,使长输管线压缩机组能安全、高效、稳定地运行。

目前我国在用的长输管线压缩机的干气密封主要依赖国外进口,主要以德国Burgmann、美国John Crane两家国际密封行业巨头产品为主。由于干气密封本体价格昂贵,使用一定周期后经专业厂家修复作为备件重复使用,可以节省成本,这也是国际上通用的做法。

以往正常检修和意外抢修更换下来的集装式干气密封本体一般都送到Burgmann和John Crane原厂去维修。目前John Crane在天津有自己的干气密封加工厂,可以进行干气密封本体的维修与试验;Burgmann在中国还没有干气密封加工厂,所有更换下的干气密封都需要返回德国本部进行维修与试验,返修价格高、周期长、售后技术服务滞后。因此开发有实力的国内干气密封厂家进行本地化维修,既可以降低维修成本,缩短交货周期,又可使现场技术服务响应及时,改善现场技术服务的水平与质量。

1 Burgmann干气密封技术特点

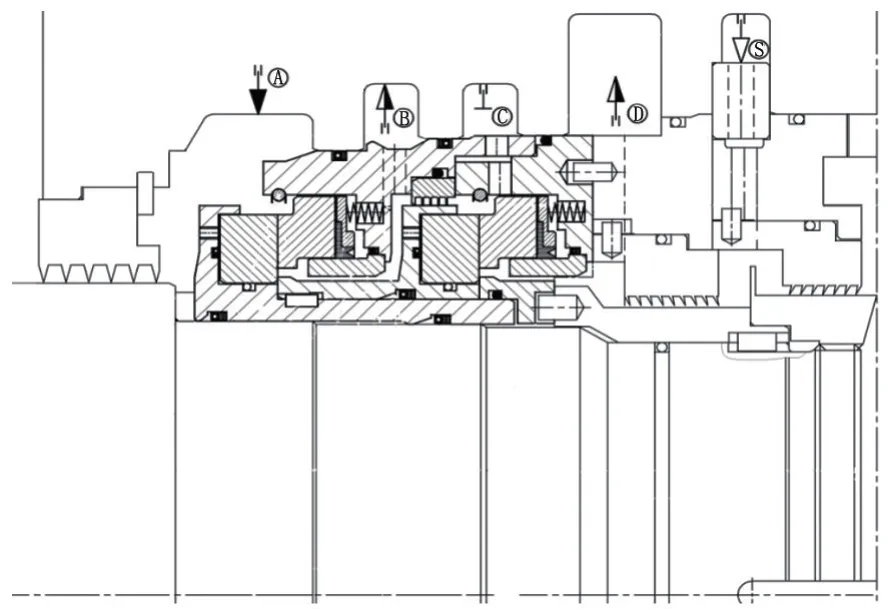

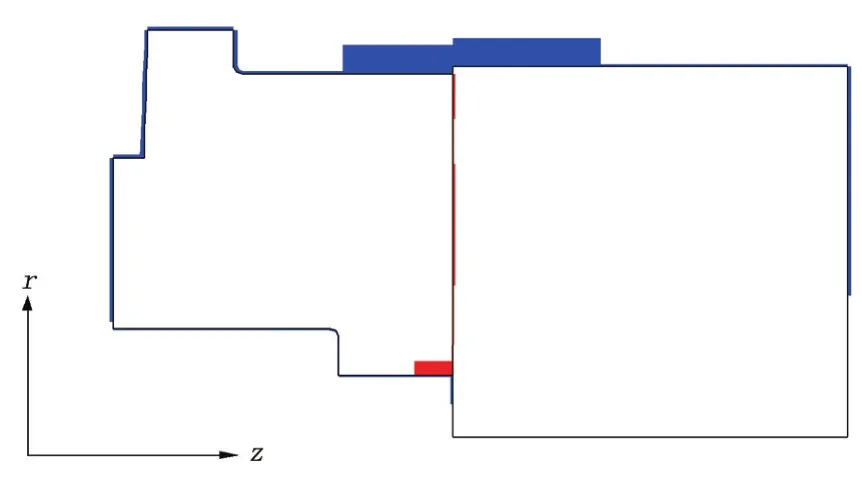

图1为典型的Burgmann管线压缩机干气密封结构示意图,图中A为一级密封进气孔,B为一级密封泄漏放空孔,C为二级密封进气孔(通常不用,堵死),D为二级密封泄漏放空孔,S为后置隔离气进气孔。

图1 Burgmann管线压缩机干气密封结构示意图Fig.1 Structure diagram of Burgmann pipeline compressor dry gas seal

其主要技术特点为:

(1)密封本体是两级串联的干气密封[2]。正常情况下,一级密封为主密封,承受全部介质高压;二级密封为安全密封,仅承受较低压力(小于0.15 MPa)。当一级密封失效后,二级密封作为主密封使用,承受全部介质压力,阻止工艺气外漏并触发报警或者联锁,压缩机可以安全停车泄压检修,因此这种密封方式的安全性、可靠性很高。

(2)后置隔离密封采用迷宫密封[3-4]。向隔离密封中注入隔离气(仪表风),保证机组轴承的润滑油或油雾不进入密封区域,由于迷宫密封本身泄漏量较大,从二级密封泄漏的少量天然气与内侧迷宫密封泄漏的仪表风混合后可以远离甲烷在空气中的爆炸极限(5%~15%),因此其操作安全性很高。

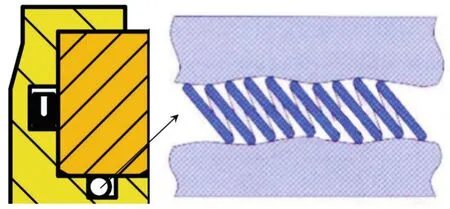

(3)动静环摩擦副材料配对采用硬对硬方式。动环采用碳化硅材料,其硬度高、导热性和耐腐蚀性好;静环也采用碳化硅,但在密封表面喷涂DLC(类金刚石碳)涂层[5],以增强密封面的耐磨性和摩擦学特性。

(4)动环的传动方式简单。利用动环内径径向压缩产生的静摩擦力带动动环,使动环随轴套旋转,该圈簧具有方向性,并且只能单向传动。

(5)密封本体辅助密封圈适合高压工况。辅助密封圈采用弹簧加载的聚合物密封圈,耐受高压能力强,具有极好的耐腐蚀性和耐温性。

(6)动环端面设计有单向V形槽,槽型沿周向和径向三维过渡,动压效应强,抗干扰能力强。

2 国内维修的基本要求

国内维修与原厂家维修一样,必须满足以下基本要求。

(1)维修后的集装式干气密封本体和后置迷宫密封在安装尺寸上必须与原密封完全一致。

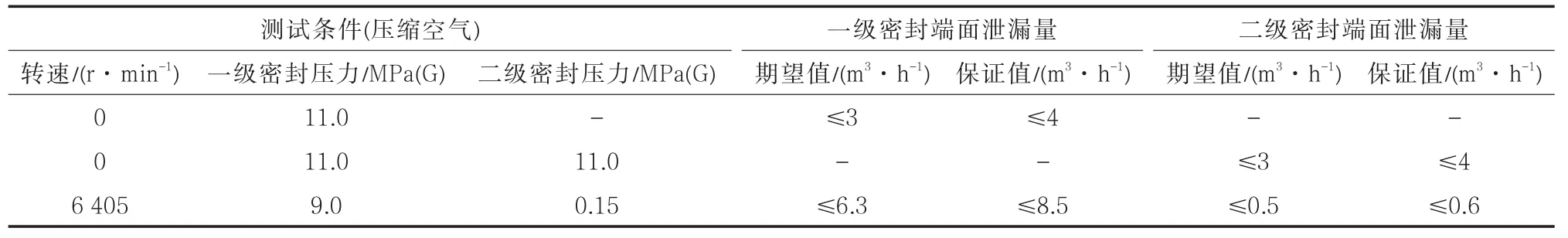

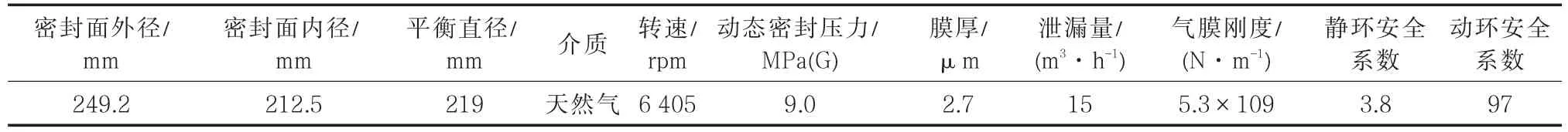

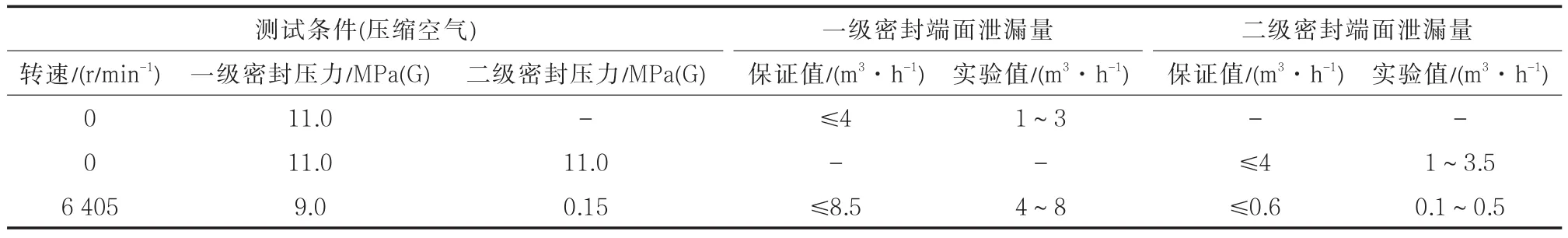

(2)维修后的干气密封本体泄漏量与原密封接近,必须与原干气密封控制系统相匹配,不用更改原干气密封系统盘仪器仪表的参数设置,包括报警连锁参数设置。在0℃、1个标准大气压下(下同),泄漏量要求见表1。

(3)维修后的干气密封在使用寿命上必须保证在机组正常运行工况下和现场正常操作条件下能至少连续使用25 000 h。

(4)维修后的干气密封必须满足压缩机数据表中的各种工况,包括启动、停车、暖机和备用静止工况。

3 国内维修的方案探讨

3.1 动环的改造

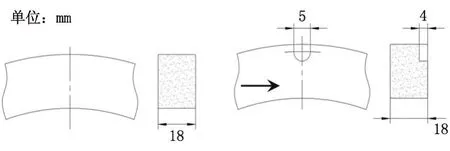

原进口密封动环的传动方式仅靠动环内径处定心圏簧(图2)的压缩变形产生的摩擦力来带动动环随轴套一起高速旋转[6]。

表1 干气密封端面泄漏量Tab.1 Leakage amount of dry gas seal end face

图2 动环圈簧结构示意图Fig.2 Schematic diagram of rotating seal ring spring structure

在正常运转和正常启停情况下,干气密封的端面摩擦扭矩非常小,这种动环传动方式没有问题;在异常工况下,特别是低速启动或动环表面带液时,干气密封的端面摩擦扭矩可能很大[7],实际应用中往往会超过动环内径处定心圏簧压缩产生的最大静摩擦力,动环和轴套之间在周向会发生相对滑动,引起圈簧损坏、动环传动失效,如图3所示。

图3 动环圈簧损坏示意图Fig.3 Damage diagram of rotating ring spring

因此,为提高修复后密封的可靠性,有必要对动环传动方式进行优化。对比美国John Crane、Flowserve巨头公司和国内一些干气密封厂家的干气密封结构,结合实践证明采用机械传动的方式更为可靠。为充分利旧,降低维修成本,动环采用销传动的方式,整体强度更高、更可靠。

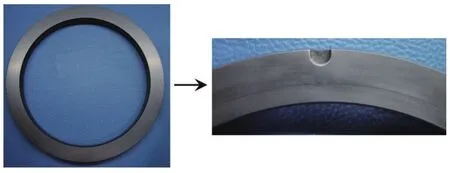

具体方案:将动环送国内生产碳化硅密封环的专业厂家,在动环密封面背部加工传动销孔(图4),改造后的实物如图5所示。

图4 动环改造销孔示意图Fig.4 Schematic diagram of transforming pin hole of rotating ring

图5 动环改造销孔实物图Fig.5 Real picture of pin hole modified by moving ring

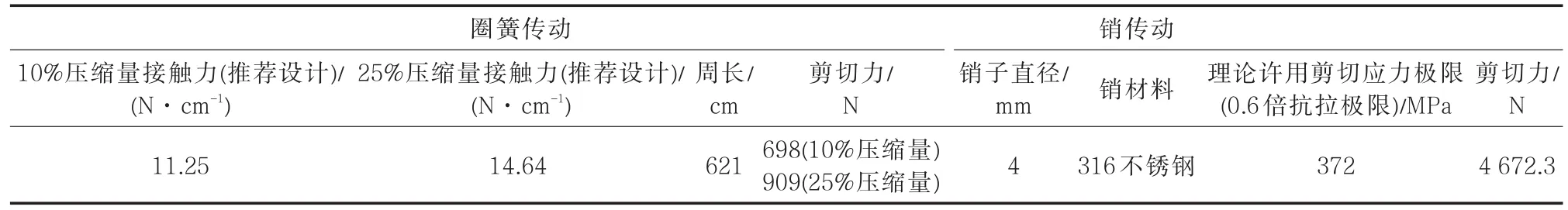

同时在轴套和中间套相应位置加工销孔,配金属传动销,从数据来看,改变传动方式后,许用剪切力增大5倍多,可以更好地克服大扭矩的运行工况。目前,该方案已经实施并在现场应用,效果良好。两种传动方式对比见表2。

表2 两种传动方式参数对比Tab.2 Parameter comparison of the two driving modes

对利旧和新采购的碳化硅动环需要重新进行研磨、抛光,然后在动环密封面加工动压型槽,刻槽检测合格的动环,按照JB/T 11289—2012标准进行最大连续转速6 405 r/min的1.15倍(7 366 r/min)进行超速试验1 min,以检测动环强度和内部缺陷。

原Burgmann密封的动环槽型为特制磨床加工的三维单向V型槽,必须通过专门的干气密封综合性能有限元分析设计软件进行新刻槽型参数优化设计(软件必须同时考虑热、固、流的耦合作用,通过反复迭代求解),使其泄漏量与原Burgmann密封设计相近[8]。

3.2 静环的同材质替换

原进口Burgmann密封的静环基体材料为碳化硅,为增强密封端面的摩擦学特性[9],在密封端面喷涂一种高硬度的DLC涂层。静环替换的最简单方式就是采用同种材料即SiC+DLC进行替换,可以保持密封环的尺寸不变。采购产品有国外进口的,也有国产的。国外进口产品的特点是质量可靠,但采购周期长、价格昂贵;国产的SiC+DLC,SiC质量可以得到保证,但DLC的涂层质量不稳定[5],很难达到原始密封环的水平,而且运转一段时间后容易出现局部脱落。

3.3 静环的改造

从技术角度分析各厂家高压干气密封在设计上存在的差异,主要表现在:①以John Crane为代表的“硬对软”(动环材料为硬质合金或碳化硅,静环材料为石墨)设计;②以Burgmann、Flowserve为代表的“硬对硬”(动环材料为碳化硅或氮化硅,静环材料为碳化硅表面喷涂DLC涂层)设计。两种设计理念不同,技术关键点也相差甚远,通常在15 MPa以下压力时,两种设计都可以满足使用要求。限于静环采用同材质修复难度较大及目前SiC表面喷涂DLC技术上的不稳定,在役管线密封工作压力小于10 MPa,在这个压力范围内,“硬对软”设计也是可以满足使用的。

在满足使用条件和性能的前提下,将静环改造设计的维修方案对比John Crane和国内一些干气密封厂家的干气密封结构,结合实践认为静环采用高强度石墨材料也是可行的,石墨同样具有较好的润滑性。由于石墨与碳化硅材料的性能存在较大差异,石墨材料的弹性模量一般是20~40 GPa,而碳化硅材料的弹性模量可达420 GPa,在承受相同高压时石墨产生的变形远大于碳化硅,通常情况下“硬对软”设计密封端面的泄漏量约是“硬对硬”的2~4倍,可通过静环结构尺寸的优化进一步优化泄漏量。

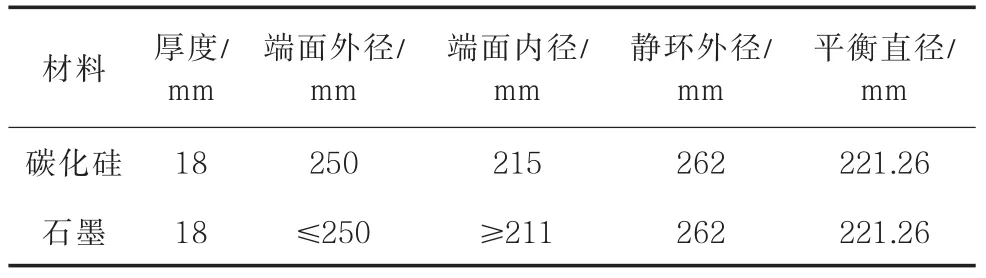

石墨替代的改造方案具体实施要求是:静环材料采用石墨,静环安装拆卸接口尺寸与原碳化硅环一致。主要尺寸要求见表3。

表3 石墨与碳化硅环尺寸要求对比Tab.3 Comparison of graphite and silicon carbide ring size requirements

3.4 易损件的更换

在集装式干气密封中,弹簧加载的聚合物密封圈、O形圈、弹簧、定心圏簧、连接螺钉、键、销等都属于易损件,密封使用一个大修周期后都会存在一定的变形、失弹、疲劳、老化、磨损等缺陷,这些缺陷如不加以消除,可能会对密封下一个大修周期的稳定运行带来不确定的风险,因此在密封修复过程中必须加以更换。

3.5 密封综合性能数值模拟分析

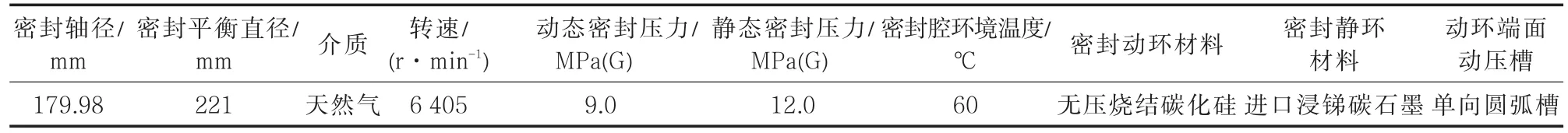

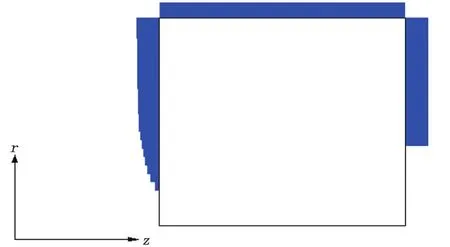

由于碳化硅与碳石墨的材料弹性模量差距大,为保证改变密封摩擦副配对方式后密封泄漏量与原密封相近,静环升级改造须采用FEM有限元软件进行重新优化设计。数值模拟基本参数见表4。

表4 数值模拟基本参数Tab.4 Basic parameters of numerical simulation

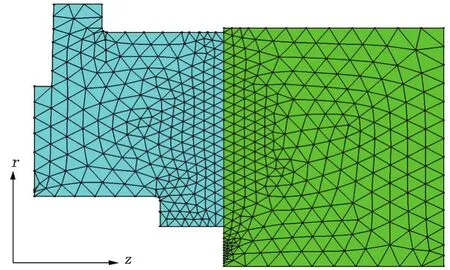

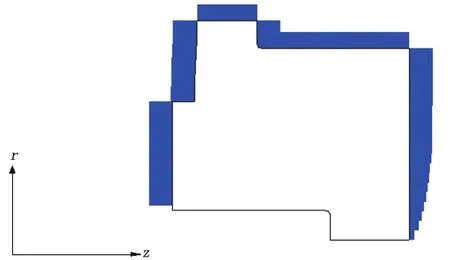

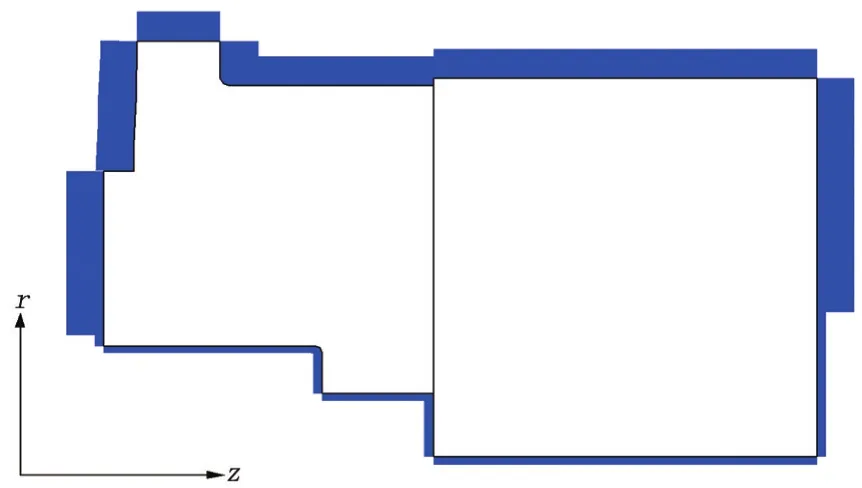

通过理论计算后进行建模,图6是一级密封摩擦副建模的网格划分图[6],图7为一级密封静环压力边界条件,图8为一级密封动环压力边界条件,图9为一级密封摩擦副对流换热和热输入边界条件,图10为一级密封摩擦副温度边界条件,图11为一级密封动环端面槽型轮廓。

图6 一级密封摩擦副建模网格划分Fig.6 Meshing of first-stage seal friction pair modeling

图7 一级密封静环压力边界条件Fig.7 Pressure boundary conditions of first-stage stationary seal ring

图8 一级密封动环压力边界条件Fig.8 Pressureboundaryconditionsoffirst-stagerotatingseal ring

图9 一级密封摩擦副对流换热和热输入边界条件Fig.9 Boundary conditions of convection heat transfer and heat input of first-stage seal friction pair

图10 一级密封摩擦副温度边界条件Fig.10 Temperature boundary conditions of first-stage seal friction pair

图11 一级密封动环端面槽型轮廓Fig.11 End face groove profile of first-stage rotating seal ring

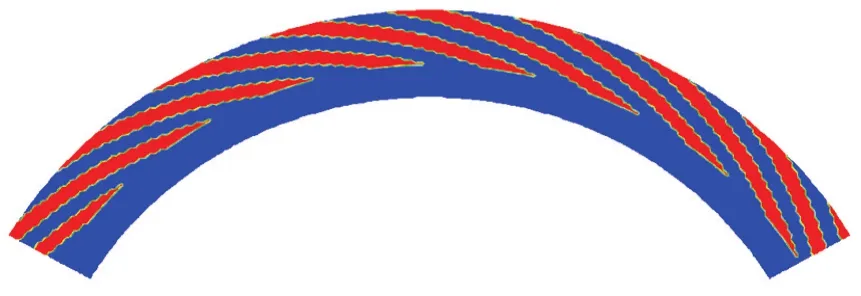

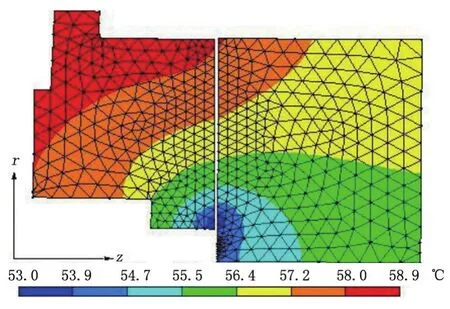

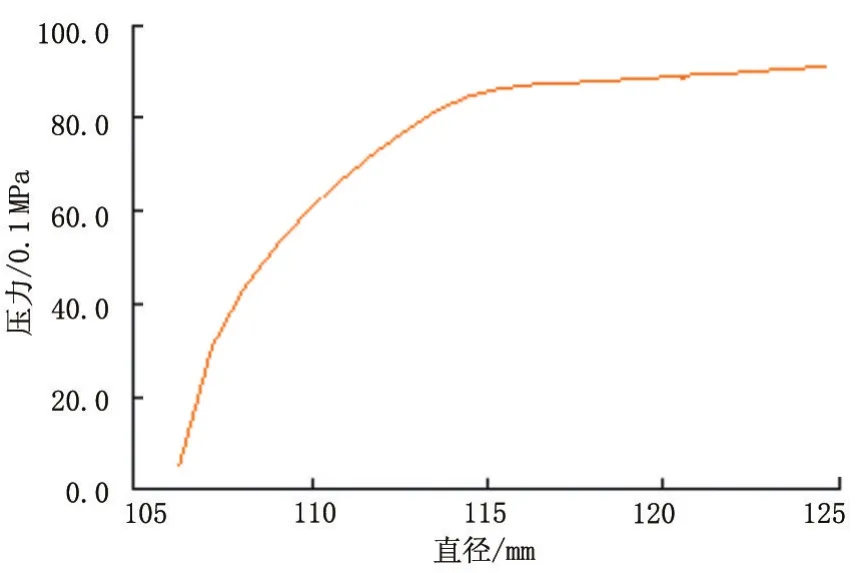

图12 为一级密封腔压力为9.0 MPa(G)、转速为6 405 r/min条件下一级密封摩擦副总的变形及温度分布,图13为其工况下一级密封摩擦副端面径向气膜压力分布,表5为一级密封设计参数及主要动态性能参数计算结果。

图12 一级密封摩擦副总的变形及温度分布( p=9.0 MPa(G), n=6 405 r/min)Fig.12 Total deformation and temperature distribution of firststage seal friction pair(p=9.0 MPa(G),n=6 405 r/min)

图13 一级密封摩擦副端面径向气膜压力分布( p=9.0 MPa(G), n=6 405 r/min)Fig.13 Radial gas film pressure distribution on the end face of first-stage seal friction pair(p=9.0 MPa(G),n=6 405 r/min)

表5 一级密封设计参数及动态性能计算结果Tab.5 Design parameters and dynamic performance calculation results of first-stage seal

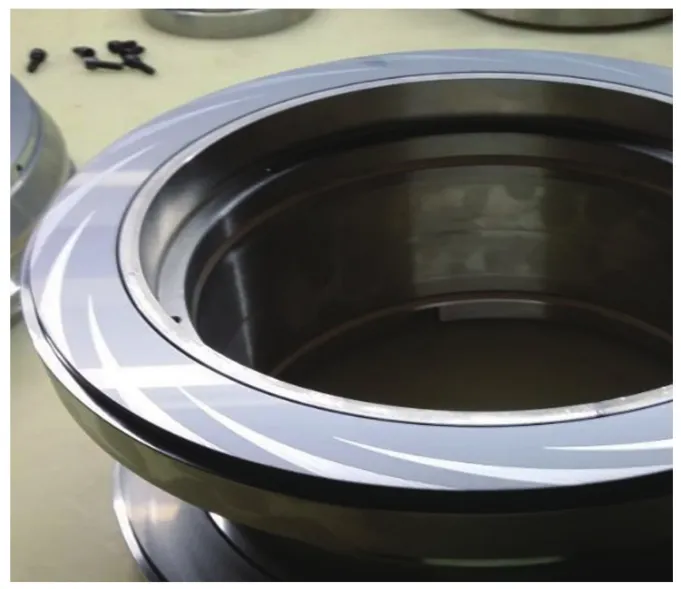

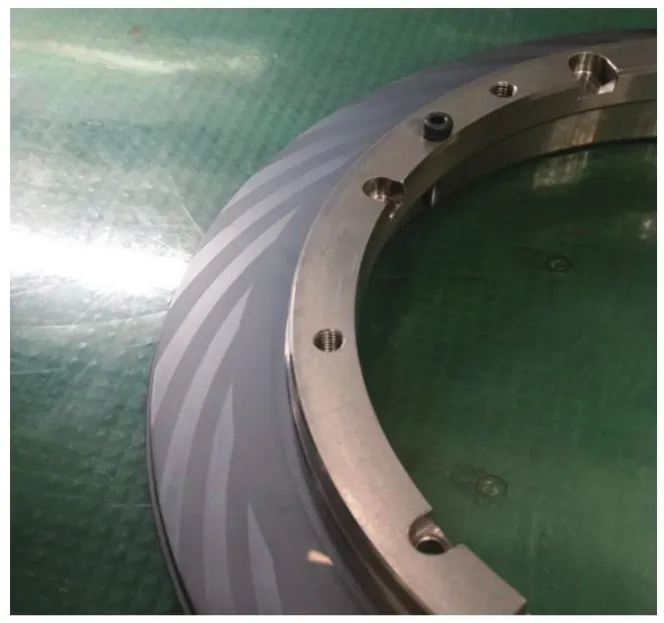

通过专业的分析软件,在满足接口尺寸和性能的前提下,通过不断迭代最终确定了静环的端面外径和端面内径尺寸,同时也对静环升级改造后的密封泄漏量进行了预估。综合来看,尺寸满足要求,密封泄漏量也满足替代要求,石墨替代的方案从理论上是可行的;同时,也对动环槽型参数进行了迭代优化,进一步优化确定了槽型参数(厂家出于保密原因不能提供)。根据优化后的理论数据,对动环流体动压槽进行了加工(图14和图15),设计制造了石墨材料的静环,密封整体组装后还需通过试验验证真实性能。

图14 burgmann动压槽Fig.14 Burgmann dynamic pressure groove

图15 修改后的动压槽型Fig.15 Modified dynamic pressure groove shape

4 维修后产品出厂试验

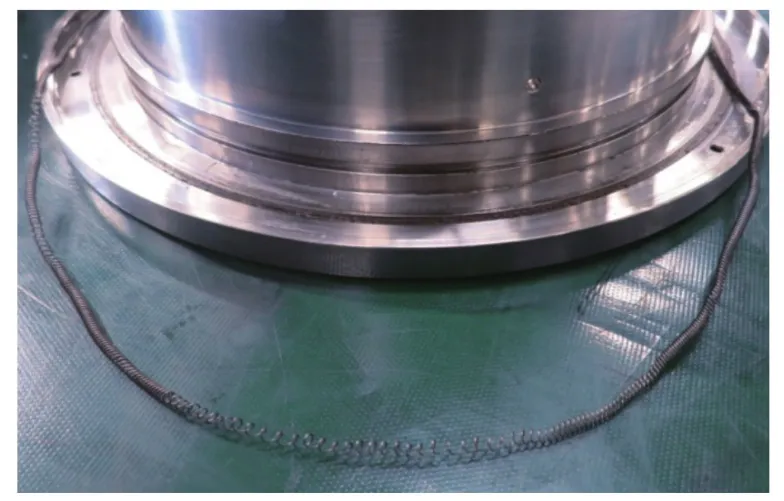

4.1 旋转组件动平衡校核

密封在修复过程中,一般需要对动环密封面进行研磨、抛光和重新刻槽;旋转金属件如轴套、中间套、压紧套可能会有局部加工打磨处理;另外,连接旋转金属件的易损件螺钉也需要进行更换,圈簧更换后动环同心度也会发生一些变化。由于上述原因,密封旋转组件的质量分布可能会发生一些小的变化,因此必须对旋转组件的动平衡状况进行校核,精度等级满足ISO 1940标准G2.5等级的要求。

4.2 集装式密封的出厂性能试验

修复后的密封能否达到与原密封相近的性能要求,必须通过模拟现场压力、转速的出厂试验来测试。出厂试验规范要求执行API617—2014标准。试验过程中,需要重点关注的是密封在控制点的泄漏量,包括最大静态压力下的静态泄漏量和在最大连续转速、最大动态密封压力下的动态泄漏量;观测密封试验后的解体情况,注意密封面有无磨损、辅助密封圈有无变形、金属件间有无碰磨。一旦异常情况出现,必须分析原因,消除一切可能的隐患。试验内容包括一级密封静态试验、二级密封静态试验、一级密封动态试验、二级密封动态试验、超速试验、启停试验、目测检查、确认试验等,实验数据见表6。

4.2.1 静压试验

一级密封气加压到密封最大静态设计压力12.0 MPa,维持至少10 min然后减小该压力到最大规定的静态密封气体压力的75%(9.0 MPa)、50%(6.0 MPa)和25%(3.0 MPa)。保持在各压力水平并记录密封泄漏量。维持一级密封压力在12.0 MPa,调整二级密封气加压到密封最大静态压力12.0 MPa,维持至少10 min,然后减小该压力到最大规定的静态密封气体压力的75%(9.0 MPa)、50%(6.0 MPa)和25%(3.0 MPa)。保持在各压力水平并记录密封泄漏量。

4.2.2 动压试验

调整一级密封气压力至最大动态设计压力9.0 MPa(G),启动电动机,转速从0升到最大连续转速6 405 r/min并运行至少15 min,一级泄漏维持正常背压0.15 MPa,每5 min记录数据。将转速继续增大到跳闸转速6 725 r/min,稳定运转15 min后,每5 min记录数据。将转速再次降低到最大连续转速6 405 r/min,稳定运转60 min,每5 min记录数据。调整二级密封压力至最大动态设计压力9.0 MPa(G),运行15 min,每5 min记录数据。

4.2.3 启停试验

保持一级密封压力为9.0 MPa(G),进行连续两次启停试验,要求转速快速升至跳闸转速6 725 r/min然后降低转速到最大连续转速 6 405 r/min。保持5 min并记录在静止和转速下的数据。

4.2.4 目测检查

将试验后的密封拆卸下来,确保关键零件有配对标记。对密封进行解体,检查密封面和零部件的磨损情况以及密封环的表面质量,密封环表面质量应与试验前一致,密封面允许有不明显及不影响使用性能的划痕。记录检查情况,重新组装密封。

表6 维修后干气密封端面泄漏量Tab.6 Leakage amount of dry gas seal end face after maintenance

4.2.5 确认试验及结论

密封装入试验台,重复静态试验,泄漏量应满足技术要求。试验后,干气密封泄漏量满足要求,解体后,密封端面无擦痕,方案可行。

5 结束语

通过对长输管线压缩机Burgmann干气密封技术分析,探讨了“硬对硬”和“硬对软”两种维修方案的可行性。采用改变密封摩擦副配对方式,由原来的“硬对硬”改为“硬对软”设计修复的甘肃省古浪压气站Burgmann干气密封,在某工厂进行了维修和出厂试验,试验的动静态泄漏量指标与原密封相近,密封解体后,一级密封和二级密封的密封面无任何磨损,表明修复后的密封综合性能良好。另外,采用原始密封摩擦副配对方式(SSiC对SSiC+DLC)修复的柳园、酒泉、金昌、雅满苏等站Burgmann干气密封,也都进行了维修和出厂试验,试验的动静态泄漏量指标与原密封相近,密封解体后,一级密封和二级密封的密封面无任何磨损,表明修复后的密封综合性能良好。下一步需要继续关注修复后的密封在现场的实际使用情况,尤其是多次启停后密封运行的稳定性,进一步跟踪两种维修方式的优劣,不断进行密封性能优化。