4种提取工艺橡胶籽油的品质比较研究

2019-08-22黄小雪曾仕林何东平胡传荣

黄小雪,曾仕林,郭 雄,何东平,2,胡传荣,2

(1.武汉轻工大学 食品科学与工程学院, 武汉 430023; 2.国家粮食局粮油资源综合开发工程技术研究中心,武汉 430023)

橡胶籽油是传统食用油之一,在我国的海南岛、云南西双版纳等地有长期食用的历史[1]。橡胶籽油能提供人体必需脂肪酸,具有营养神经细胞、降血脂、预防心血管疾病等功能[2]。橡胶籽油的提取方法有浸出法[3-4]、压榨法[5]、水酶法[6]、超声波辅助溶剂法[7]等。目前对橡胶籽油的研究主要倾向于工艺研究,而对不同工艺得到的油脂品质的研究较少。本文分别采用压榨法、浸出法、超声波辅助溶剂法、水酶法提取橡胶籽油,对4种工艺所得橡胶籽油的品质进行分析比较,以期为提高橡胶籽油制取效率和品质提供工艺参考。

1 材料与方法

1.1 实验材料

半干橡胶籽,西双版纳华坤生物科技有限责任公司;纤维素酶、β-葡萄糖酶,南宁庞博生物工程有限公司;浓硫酸、乙醚、盐酸,平煤公司;硼酸溶液,上海硼砂厂;85%硝酸、硫代硫酸钠,科密欧公司;正己烷、95%乙醇、甲醇、氢氧化钠、磷酸氢二钠(分析纯)、柠檬酸,国药集团化学试剂有限公司。

THC-2B超声波提取器,LYF501型家用压榨机,DELTA 320 pH计,TD5A离心机,Agilent7890A气相色谱仪,WSL型罗维朋比色计,RE52CS旋转蒸发仪,DZF-6021真空干燥箱,ZCA-1000(SFG)原子吸收光谱仪,马弗炉。

1.2 实验方法

1.2.1 浸出法提取橡胶籽油

取粉碎过40目筛的橡胶籽仁粉100 g,用乙醚索氏抽提法提取油脂,旋转蒸发去除乙醚,于60℃真空干燥至恒重,得橡胶籽油。

1.2.2 压榨法提取橡胶籽油

利用LYF501型家用压榨机,将未经过蒸炒的橡胶籽仁100 g直接进行压榨,过滤得到橡胶籽油。

1.2.3 超声波辅助溶剂法提取橡胶籽油

称取100 g经粉碎过40目筛的橡胶籽仁粉,置于250 mL具塞锥形瓶中,按液料比9∶1加入正己烷,置于超声波提取器中。在超声功率854 W、超声温度55℃下超声提取60 min,其间每隔10 min摇匀锥形瓶1次。提取完成后,将滤液与残渣进行分离,然后洗涤2~3次残渣,合并所得滤液后,真空浓缩回收溶剂,再置于60℃真空干燥箱中干燥至恒重,得到橡胶籽油。

1.2.4 水酶法提取橡胶籽油

取100 g粉碎后的橡胶籽仁粉,加入400 mL柠檬酸和磷酸氢二钠缓冲液,调节pH 5.0和温度50℃,添加3%的复合酶(纤维素酶与β-葡萄糖酶质量比1∶2),酶解反应8 h,然后80℃灭酶10 min,以5 000 r/min离心30 min,得到游离油Ⅰ和乳状液,将乳状液在沸水浴加热10 min破乳,以5 500 r/min 离心10 min,得到游离油Ⅱ,将游离油Ⅰ和Ⅱ合并,得到橡胶籽油[6]。

1.2.5 橡胶籽油提取率的计算

橡胶籽油提取率按下式计算:

提取率=(M-M1)/M×100%

式中:M1为橡胶籽饼残油;M为橡胶籽仁原料干基的含油。

1.2.6 橡胶籽仁理化指标检测

水分含量,参照GB 5009.3—2016;粗脂肪含量,参照GB 5009.6—2016;粗蛋白质含量,参照GB 5009.5—2016;粗纤维含量,参照GB/T 5515—2008;氰化物含量,参照GB 5009.36—2016;碳水化合物含量=100%-(水分含量+粗蛋白质含量+粗脂肪含量+粗纤维含量)。

1.2.7 橡胶籽仁微量元素的测定

称取粉碎的橡胶籽仁粉1.5 g于石英坩埚中,先炭化,再灰化。灰化后用1%的硝酸少量多次涮洗坩埚,涮洗后的硝酸转入25 mL容量瓶内,定容,采用原子吸收光谱仪进行测定。火焰部分测定条件:以乙炔-空气为燃气,流量1.1 L/min,以氘灯为背景灯,空心阴极灯检测样品。

1.2.8 橡胶籽油理化指标检测

酸价,参照GB 5009.229—2016;过氧化值,参照GB 5009.227—2016;色泽,参照GB/T 5525—1985;水分及挥发物含量,参照GB 5009.236—2016;氰化物含量,参照GB 5009.36—2016。

1.2.9 橡胶籽油脂肪酸组成分析

甲酯化:取1 g橡胶籽油于10 mL EP管中,氮吹,再加入3 mL 0.5 mol/L的 NaOH甲醇溶液,摇匀后65℃水浴加热30 min,氮吹,加入2 mL BF3-甲醇(1∶3)溶液,加热3 min,冷却至室温,加入3 mL正己烷萃取,离心,取上层有机相过滤膜,待气相色谱分析。

气相色谱分析条件: Agilent19091F-433色谱柱(30 m×250 μm×0.25 μm);进样量1.0 μL;载气为高纯He;恒流模式,流速19 cm/s;分流比 30∶1;进样口温度250℃;检测器温度280℃;氢气流量40 mL/min;空气流量400 mL/min;辅助气流量40 mL/min;升温程序为初始温度140℃,然后以2℃/min 升温至176℃,保持5 min,最后以5℃/min升温至230℃,保持10min。

2 结果与分析

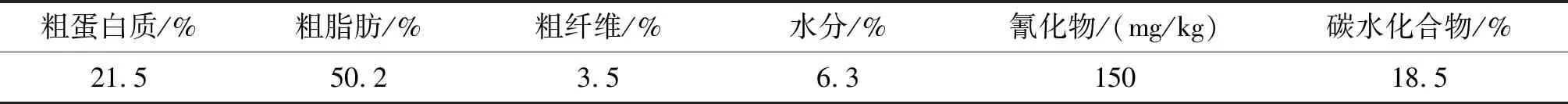

2.1 橡胶籽仁理化指标(见表1)

表1 橡胶籽仁的主要组成成分的测定结果

由表1可知,橡胶籽仁中粗脂肪含量高达50.2%,因此橡胶籽是一种优良的油料资源。橡胶籽仁中粗蛋白质含量超过20%,是一种优质的蛋白来源,可以加工为橡胶籽蛋白,具有发展潜力。但是橡胶籽仁中含有氰化物150 mg/kg,因此开发橡胶籽蛋白时需采用干燥、延长储存时间、浸泡、蒸煮等方式降低其含量[8]。

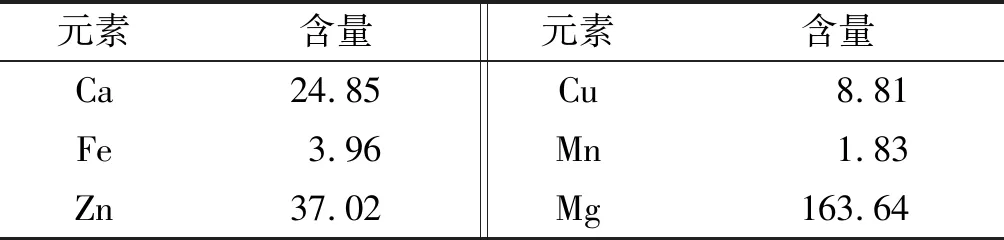

2.2 橡胶籽仁微量元素含量(见表2)

表2 橡胶籽仁微量元素含量 mg/kg

由表2可知,橡胶籽仁中镁元素含量最高,镁元素对心脏血管具有重要的保护作用,有“心血管卫士”之称。人体缺镁,可导致心动过速、心律不齐及心肌坏死和钙化。橡胶籽仁中锌和钙含量较高,有助于儿童的体格和大脑发育,加上少量的必需元素如铁、铜和锰等,使得橡胶籽成为一种微量元素含量丰富的食源。

2.3 不同方法制备的橡胶籽油提取率的比较(见图1)

由图1可知,4种方法橡胶籽油提取率最高的为超声波辅助溶剂法(98.41%),提取率最低的为水酶法(68.74%),虽然浸出法与超声波辅助溶剂法相差不大,但是浸出法时间长。因此,就橡胶籽油的提取率和效率综合考虑,超声波辅助溶剂法最优。

图1 不同方法制备的橡胶籽油提取率比较

2.4 不同方法制备的橡胶籽油理化指标的比较(见表3)

由表3可知,浸出法制备的橡胶籽油酸价(KOH)最高(0.58 mg/g),这可能是因为浸出法提取过程中油脂与溶剂直接接触时间较长并且有一定的保温条件,可能导致游离脂肪酸的形成。压榨法的橡胶籽油酸价(KOH)最低(0.12 mg/g),可能是由于普通螺旋压榨温度较低,油脂中水分较少,而且提取工艺简单、压榨时间较短,从而游离脂肪酸形成较少。超声波辅助溶剂法也有一定的保温条件,且超声处理过程可能导致游离脂肪酸的形成,因此酸价可能升高。水酶法处理过程一直处于水浴状态,导致游离脂肪酸的形成,可能造成酸价升高。在过氧化值方面,压榨法橡胶籽油过氧化值最高,则可能因为油脂出口直接接触氧气,发生了氧化反应。浸出法及超声波辅助溶剂法,则可能因为浸出油脂在后期旋转蒸发烘干溶剂的过程中被加热,且在最后烘干接触氧气而导致过氧化值升高。水酶法橡胶籽油过氧化值最低,原因在于水酶法一直保持油在水浴且低温的状态,氧化反应较慢。也因为制备过程酶解体系是在水环境下,因此水酶法得到的橡胶籽油的水分及挥发物含量较高。4种方法得到的橡胶籽油中氰化物均未检出,而在橡胶籽仁中检测出氰化物的存在,说明在提油过程中氰化物挥发或者遗留在橡胶籽饼粕中。4种方法得到的橡胶籽油均呈淡黄色,其中,超声波辅助溶剂法的色泽最浅,压榨法的最深,原因可能是压榨出油口温度较高,导致油中某些成分被氧化或破坏从而加深了油的色泽。

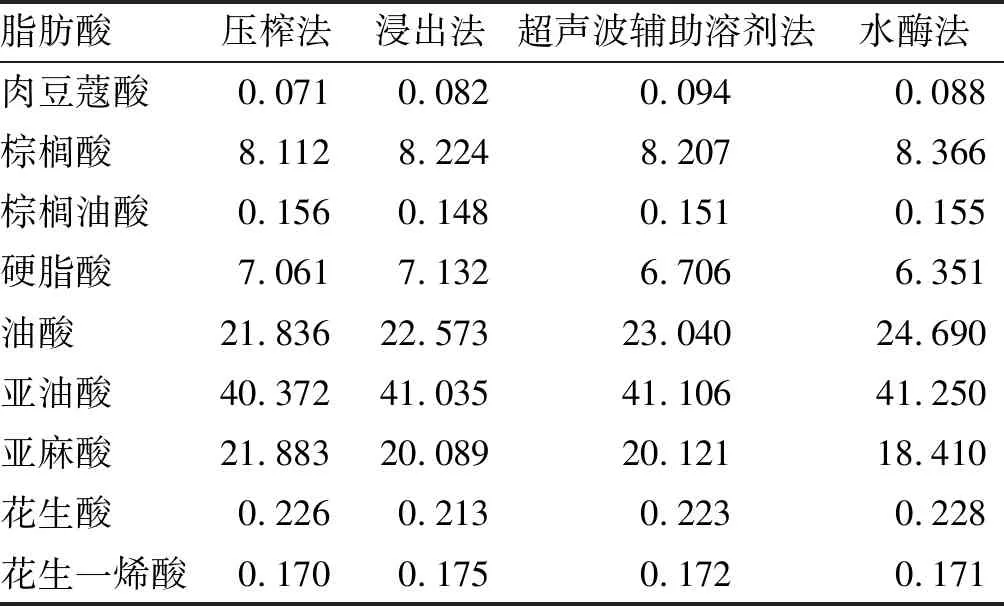

2.5 不同方法制备的橡胶籽油的脂肪酸组成(见表4)

表4 不同方法制备的橡胶籽油的脂肪酸组成比较%

由表4可知,4种方法得到的橡胶籽油的脂肪酸组成基本相同。橡胶籽油中亚油酸含量最高,其次是油酸、亚麻酸。亚麻酸的降血压、降血脂、抗血栓等功能可用于防治心血管疾病,在医药保健方面

具有重要价值[9]。已有研究[10]表明,长期食用橡胶籽油对机体无不良影响,并能明显降低血脂,具有食用和医用价值。

3 结 论

对4种提取工艺所得橡胶籽油品质进行比较,结果表明:

(1)橡胶籽仁中粗脂肪及粗蛋白质含量分别为50.2%和21.5%,同时其微量元素Mg、Zn、Ca等含量丰富,是加工橡胶籽油及橡胶籽蛋白的优质原料。

(2)超声波辅助溶剂法橡胶籽油提取率最高(98.41%),水酶法的提取率最低(68.74%)。

(3)浸出法橡胶籽油的酸价(KOH)最高(0.58 mg/g),压榨法的酸价(KOH)最低(0.12 mg/g);压榨法橡胶籽油过氧化值最高(0.65 mmol/kg),水酶法的过氧化值最低(0.46 mmol/kg);超声波辅助溶剂法所得橡胶籽油色泽最浅,压榨法的色泽最深;水酶法所得油的水分及挥发物含量较高。

(4)橡胶籽油中含有丰富的不饱和脂肪酸,以油酸、亚油酸、亚麻酸为主;饱和脂肪酸以棕榈酸和硬脂酸为主。橡胶籽油中不饱和脂肪酸含量高于80%,其中油酸、亚油酸、亚麻酸含量分别在22%、40%、20%左右。4种提取工艺橡胶籽油脂肪酸组成差异不明显。