混合励磁同步电机驱动系统直接转矩控制研究*

2019-08-22蒋璐蔚支雪磊

周 苏,蒋璐蔚,支雪磊

(1 同济大学汽车学院, 上海 201804;2 同济大学中德学院, 上海 201804)

0 引言

电机驱动系统、伺服控制系统作为电动汽车和武器平台的关键系统,其性能直接影响这些平台的运行特性。目前广泛应用于这些平台的永磁同步电机(PMSM)具有励磁磁场缺乏可控性、恒功率调速范围窄等缺陷,无法很好地满足控制需求。而混合励磁同步电机(HESM)具有永磁体和励磁绕组两个磁势源,分别产生主磁通和辅助磁通,并由它们互相作用实现电磁能量转换[1]。混合励磁同步电机同时具有PMSM和电励磁同步电机(ESM)的优点,并克服各自的不足,更能满足驱动、伺服系统对快速性、准确性和稳定性的需求,应用前景广阔。

文献[2]建立了HESM的动态数学模型,并设计一种基于通用坐标系的动态矢量控制模型。文献[3]针对隐极HESM提出了一种基于转子磁场定向的铜耗最小化矢量控制模型。由于HESM产生的电磁转矩与电枢电流和励磁电流为非线性关系,因此HESM驱动控制系统设计的关键在于电流分配策略。文献[4]给出HESM的最大转矩输出控制策略,并提出励磁电流自优化控制方案,通过仿真和实验对所提出的方法进行验证。文献[5]建立了基于矢量控制的HESM调速系统,并提出分区控制策略。黄明明在文献[6-8]中基于转子磁场定向控制系统,分别提出了3种不同的分区控制策略,在文献[9]中对采用Id≠0与Id=0的最小铜耗控制以及简化控制的电机性能进行对比分析,在文献[10]中提出了采用模糊控制与粒子群优化算法分阶段电流调节的最优效率控制方法。

综合分析,现有的HESM控制方法都是基于磁场定向矢量控制,对转子位置精度要求高,算法较为复杂。与磁场定向控制相比,直接转矩控制(DTC)无需进行旋转坐标变换,控制系统结构简单,动态响应迅速[11],更适用于电动汽车的驱动和武器平台的伺服控制。

本研究提出了一种基于直接转矩控制的HESM驱动系统控制方法,采用电流分区控制策略,根据各区不同的特性采用不同的电流控制方法,实现了各种平台对驱动系统或伺服控制系统响应快速性、准确性和稳定性的要求,并且通过仿真验证了控制方法的有效性。

1 HESM数学模型

在建立混合励磁同步电机的数学模型时,为了简化分析,忽略磁性材料饱和、磁滞和涡流的影响,认为转子上没有阻尼绕组,定子电枢绕组和永磁体产生的气隙磁场按正弦分布,无高次谐波,永磁材料的电导率为0[12]。

1.1 磁链方程

(1)

式中:Ψd、Ψq分别为d轴(直轴)、q轴(交轴)的磁链;Ψf为励磁绕组磁链;Ψpm为永磁体磁链;Ld、Lq分别为d轴与q轴自感系数;Lf为励磁绕组自感系数;Msf为电枢绕组与励磁绕组之间的互感;Id、Iq分别为d轴、q轴电流;If为励磁电流。

1.2 电压方程

(2)

式中:Ud、Uq分别为电枢电压的d轴、q轴分量;Uf为励磁电压;Rs为电枢绕组电阻值;Rf为励磁绕组电阻值;ωe为电机的电角速度。

1.3 转矩方程

(3)

式中:Te为电磁转矩;np为电机极对数。

1.4 机械运动方程

(4)

式中:J为系统转动惯量;ωm为电机的机械角速度;B为系统摩擦系数;TL为负载。

2 HESM直接转矩控制调速系统

2.1 直接转矩控制原理

与PMSM相比,HESM的励磁磁场由励磁绕组与永磁体共同产生。由于励磁绕组的自感时间常数远大于数字控制系统中的控制周期,可以认为在几个控制周期内励磁磁场保持不变,因此,PMSM的直接转矩控制理论也同样适用于HESM。

根据电机学原理,HESM的电磁转矩可以表示为:

(5)

式中:Ψs为定子磁链;δ为负载角,是定子磁链与励磁磁链之间的夹角。

式(5)表明,在设定励磁磁链短时间内保持不变的情况下,若控制定子磁链Ψs的幅值不变,电磁转矩就仅与负载角δ有关。在忽略定子电阻影响的情况下,定子磁链变化量的方向与外加定子电压矢量的方向相同。由于励磁磁链对定子电压变化的反应比定子磁链缓慢,所以通过选择合适的定子电压矢量可以控制定子磁链幅值保持恒定,同时改变负载角,以此来控制电磁转矩。

2.2 电流分区控制原理

2.2.1 低速区控制算法

(6)

(7)

低速区最大转速nswi对应的转矩值如式(8)所示。此时,励磁电流和d轴电流均为0,且q轴电流为额定值IqN。

(8)

由于HESM在速度区间(nN,nswi)内处于恒功率运行状态,nswi可以由式(9)计算得到。

(9)

其中,PN为电机的额定功率。

(10)

(11)

2.2.2 高速区控制算法

在高速区保持反电动势q轴分量基本恒定,并将高速区间分为两段,首先利用励磁电流进行弱磁控制,如果励磁电流达到反向额定值-IfN后电机仍未达到设定转速,则继续利用反向d轴电流进行弱磁控制。高速区的分段转速值计算如式(12)所示。

(12)

当电机转速nm≤n′swi时,电枢电流与励磁电流参考值如式(13)。

(13)

当nm>n′swi时,各电流参考值如式(14)。

(14)

2.3 HESM直接转矩控制系统

图1 HESM直接转矩控制系统原理图

3 仿真及结果分析

3.1 仿真参数

为验证所提出HESM直接转矩控制调速方法的有效性,在MATLAB/Simulink平台中建立控制系统仿真模型,并进行仿真试验。HESM的电气特性参数为:PN=600 W,nN=600 r/min,TN=9.57 N·m,IN=5 A,IfN=1 A,Ψpm=0.243 Wb,np=4,Udc=300 V,Rs=2.7 Ω,Rf=33 Ω,Lf=0.57 H,Msf=76 mH,J=0.003 43 kg·m2,Ld=38 mH,Lq=27 mH,B=0。

3.2 结果分析

3.2.1 低速区仿真结果分析

通过低速区仿真试验,观察HESM调速系统在动态工况下电机转速、励磁电流和电枢电流随负载的变化关系。图2为电机启动到负载突变过程中转速与电磁转矩随时间变化的曲线。电机启动前设定目标转速为500 r/min,启动时的负载转矩为1 N·m。电机启动后,电磁转矩迅速上升并稳定在额定转矩9.57 N·m,同时转速平稳升高。在21.5 ms左右转速达到设定值,此时转矩迅速下降并最终稳定在1 N·m。设定负载转矩在0.1 s时由1 N·m突变为8 N·m。负载突变后,电磁转矩迅速增加并最终稳定在8 N·m,电机转速产生微小的波动后稳定在设定转速,最大波动量约为1.2%,波动时间约为2.7 ms。

图3为d轴电流、q轴电流和励磁电流随时间变化的曲线。在启动过程中,电机处于增磁运行状态,此时q轴电流与励磁电流均接近额定值;当电机转速达到设定转速时,由于负载转矩较小,无需采用增磁控制,因此If迅速下降到0,Iq迅速下降到0.69 A;负载突变之后,电机再次进入增磁运行状态,Iq迅速升高到额定值,If经过短暂的波动后接近0.32 A。

图2 低速区转速转矩输出特性

由以上分析可知,HESM驱动系统在低速区具有快速且准确的转矩响应,稳定性好。

图3 低速区电流输出特性

3.2.2 高速区仿真结果分析

通过高速区仿真试验,可观察HESM调速系统在加速过程中转矩、电枢电流和励磁电流随转速的变化关系。图4为电机从启动加速到较高目标转速过程中电机转速与电磁转矩随时间变化的曲线。电机启动前设定目标转速为2 000 r/min,负载转矩为1 N·m。电机启动后,HESM转速均匀增加,电磁转矩迅速增加并稳定在额定转矩;在25.6 ms左右转速达到额定转速,此后电机进入恒功率运行状态,电磁转矩随着转速的升高而降低;在182 ms左右电机转速达到目标转速,此时电磁转矩迅速下降并稳定在1 N·m。

图4 高速区转速转矩输出特性

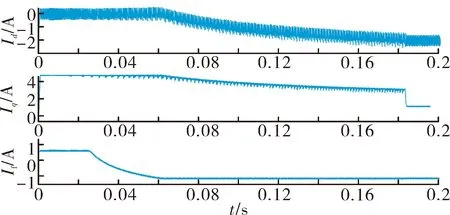

图5为电机从启动加速到高目标转速过程中d轴电流、q轴电流和励磁电流随时间变化的曲线。由图5可知,电机启动后HESM调速系统处在低速增磁控制区,q轴电流与励磁电流均为额定值;当电机转速达到额定转速后,电机进入恒功率运行状态,励磁电流随转速升高而降低;在34.7 ms左右转速达到电流分区控制的切换转速nswi,If降为0;此后HESM调速系统进入高速控制区,If开始反向增加,进行弱磁调速;在60 ms左右If达到反向额定值,电机转速达到高速区分段转速nswi;此后d轴电流反向增加,进行弱磁调速,q轴电流也随着转速增加相应的减少;当转速达到目标转速后d轴电流稳定在-1.9 A左右,q轴电流稳定在1.15 A左右。

图5 高速区电流输出特性

由以上分析可知,HESM驱动系统在高速区依然满足快速性、准确性和稳定性的要求。

4 结论

文中的研究建立了一种基于直接转矩控制的HESM驱动系统,在此基础上设计电流分区控制算法,根据转速和负载转矩分配电枢电流和励磁电流,通过仿真研究验证了HESM直接转矩控制系统的有效性。仿真结果表明,该控制系统启动时间短,具有较快的转矩响应和更宽的调速范围,满足对驱动系统快速性、准确性和稳定性的要求。所提出的HESM控制系统算法简单,无需进行坐标变换,在要求低速大转矩和宽调速范围的场合具有很高的应用价值。