船舶齿轮传动装置箱体振动噪声分析与控制研究进展

2019-08-21王晋鹏吴立言

王晋鹏,常 山,刘 更,刘 岚,吴立言

(1.西安航空学院,西安710077;2.西北工业大学 陕西省机电传动与控制工程实验室,西安710072;3.中国船舶重工集团第703研究所,哈尔滨150078)

0 引 言

船舶作为支撑海洋战略的核心力量,一直是各国优先发展的重要装备之一。船舶在航行时会产生振动噪声,这种振动噪声不仅影响船舱的舒适性,更会对船舶(特别是舰船)的安全性造成严重威胁。研究表明[1]:舰船水下辐射噪声增加6 dB,可使敌方声纳探测和攻击距离提高一倍,并使我方的探测距离降低50%,从而大幅增加我方被发现的概率,使舰船生命力大幅降低,舰船的作战性能大打折扣。

机械噪声、螺旋桨噪声以及水动力噪声是船舶上的三大噪声[2]。其中机械噪声的线谱最为明显,处于低频段,传播得更远,是船舶(特别是舰船)的主要目标特征信号[1]。动力设备与传动装置的振动通过基座传递到船体,引起船体振动并向水中辐射噪声,形成机械噪声。齿轮传动装置作为船舶上主要的传动装置,其振动噪声正是机械噪声的主要来源之一。

箱体是齿轮传动装置的重要组成部分,一方面齿轮系统的振动会传递到箱体,引起箱体的振动并向外辐射噪声,影响船舱的舒适性;另一方面箱体的振动会通过机脚传递给基座并最终传递到船体,引起船体振动并产生水中噪声,威胁船舶(特别是舰船)的安全性。目前船舶齿轮箱的机脚加速度级达到125~130 dB,已成为船舶动力传动装置振动控制的瓶颈[2]。可以看出齿轮传动装置的振动噪声主要通过箱体体现并通过箱体传递到船体,因此在齿轮系统激励不变的条件下对箱体进行结构改进,在箱体表面敷设阻尼材料等都是降低船舶齿轮传动装置振动噪声的重要手段。本文针对船舶齿轮箱的结构及安装特征,重点从分析方法及控制措施两方面总结了国内外的研究成果并提炼了需要进一步研究的问题。

1 船舶齿轮传动装置箱体的结构及安装特征

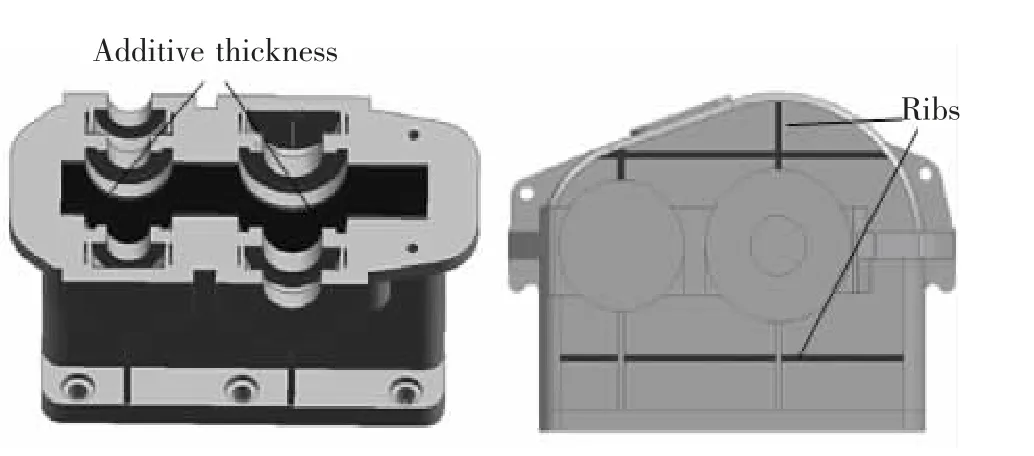

传动功率大、线速度高、动力形式多样是船舶齿轮传动装置的主要特点。大型船舶齿轮传动装置单轴传递功率通常可达50 MW,大功率条件下齿轮箱的刚度对齿轮的正确啮合有着明显影响,为了保证齿轮的正确啮合,箱体表面一般布置有很多肋板或者采用双层结构,以便增加齿轮箱的刚度[3-4]。大功率同时会导致齿轮及箱体结构尺寸特别大,造成齿轮在运转过程中的线速度特别高,船舶齿轮的直径最大可达5 m,节圆线速度可达120 m/s。动力装置的多样性导致传动方式也出现了多种形式,传动形式的多样性以及为了保证损坏后的推进冗余性,导致齿轮箱的结构越来越复杂[2]。一些典型的船舶齿轮箱如图1所示。

图1 典型船舶齿轮箱Fig.1 The typical marine gearboxes

图2 船舶齿轮箱典型的安装方式Fig.2 The typical mounting ways of marine gearbox

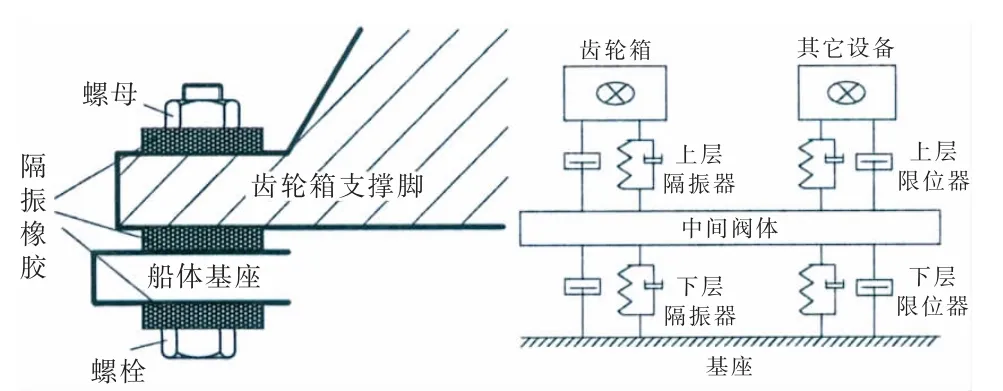

船舶齿轮传动装置通常安装于船体基座上,常用的安装方式包括刚性安装、硬弹性安装和弹性安装[5]。刚性安装是指齿轮箱与船体基座直接用法兰刚性连接,该种连接方式在齿轮箱与基座之间并无隔振效果。硬弹性安装和弹性安装中齿轮箱与基座之间均有隔振装置,如图2所示。硬弹性安装是指齿轮箱与船体基座间通过隔振器相连,弹性安装是指将齿轮箱与其它设备统一安装于浮筏上,浮筏再通过隔振器和限位器与船体基座相连。由于采用了浮筏隔振系统,弹性安装的隔振效果要好于硬弹性安装。

综上所述,船舶齿轮箱主要的结构及安装特征包括:尺寸大、表面布有大量肋板、下箱体多采用双层结构、常采用刚性、硬弹性或弹性安装等。充分考虑这些特征是实现船舶齿轮箱振动噪声准确预估和有效控制的关键。

2 船舶齿轮传动装置箱体振动噪声分析方法

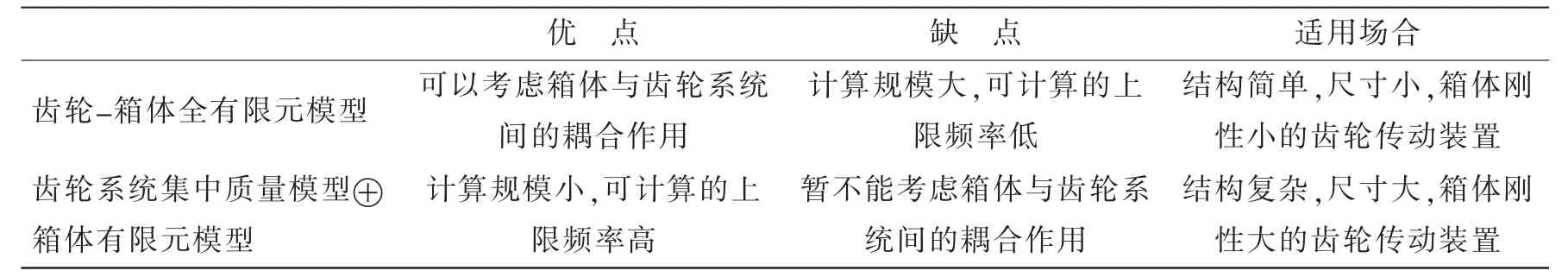

2.1 结构振动分析方法

准确对船舶齿轮箱的振动噪声进行预估是实现对其有效控制的基础。目前国内外在船舶齿轮箱的固有特性以及结构振动分析方面主要采用有限元法。针对船舶齿轮箱尺寸大,结构复杂的特点,如何选择有限元分析模型是实现结构振动准确预估的关键。朱才朝[6-7],刘文[8],林腾蛟[9]等采用的是全有限元模型,即将齿轮系统以及齿轮箱均建立有限元模型(如图3所示),在轮齿啮合线上施加动态激励进行振动分析,该模型可以考虑齿轮系统与箱体之间的相互影响,但会增加计算规模,以文献[8]为例,齿轮箱有限模型共包含86 418个节点,317 154个单元,而齿轮系统有限元模型共包含130 666个节点,476 902个单元,齿轮系统有限元模型的节点以及单元数量达到了齿轮箱的1.5倍。Tanaka[10],周建星[11-12],Guo等[13]只建立齿轮箱的有限元模型,将通过齿轮系统动力学分析得到的轴承动载荷施加于轴承孔处,进行结构振动分析(如图4所示)。该模型对于齿轮系统与箱体间耦合效应的考虑虽然没有第一种模型全面,但由于不需要建立齿轮系统的有限元模型,计算规模较小,且抓住了主要问题。两种模型的对比如表1所示。

图3 全有限元模型[7]Fig.3 The FE model[7]

图4 集中质量+有限元模型[12]Fig.4 Lumped mass+FE model[12]

表1 两种分析模型的对比Tab.1 The comparation between two models

尺寸大、结构复杂是船舶齿轮箱的两个主要特点,如果建立齿轮系统和箱体的全有限元模型,会造成计算规模过大。同时船舶齿轮箱的刚度一般较大,对齿轮系统的影响较小,因此第二种模型更适合于船舶齿轮箱的结构振动分析。

2.2 辐射噪声分析方法

齿轮传动装置在运转过程中不仅会产生振动,还会产生辐射噪声,其辐射噪声主要由三部分组成[14]:(1)齿轮、轴等产生的噪声穿透箱体产生的空气噪声;(2)轴端部振动产生的辐射噪声;(3)齿轮箱振动产生的辐射噪声。由于箱体的隔声作用,第三部分是齿轮传动装置辐射噪声最主要的组成部分。目前对于齿轮传动装置辐射噪声的分析主要就是对第三部分进行分析,分析方法主要包括有限元法,边界元法,统计能量法,中频混合法等。

有限元法用于声学分析始于上世纪60年代中期[15],其基本思想是将计算声场离散成一定数量的小声场(单元),小声场之间通过一定数量的节点相互首尾连接,任意点上的声压可由节点上的声压换算得到。由于要对声场进行网格划分,如果将该方法用于外声场问题,特别是船舶齿轮箱这种大型结构的外声场问题,网格数目会非常多,计算规模非常大。因此该方法更适用于内声场问题[16]。

边界元法应用于声学分析也始于上世纪60年代中期[17],又可分为直接边界元法和间接边界元法。直接边界元法的基本思想是建立声场中某点处声压与结构表面上压强及速度之间的关系,通过结构表面上的压强和速度计算得到场点上的声压。间接边界元法是建立声场中某点处声压与结构表面上的单层势及双层势之间的关系,通过结构表面上的单层势和双层势计算得到场点上的声压。该方法只需要在结构表面划分面网格,因此计算规模明显小于有限元法。但该方法在计算场点上的声压时必须首先确定边界条件,主要是结构表面上的法向速度。

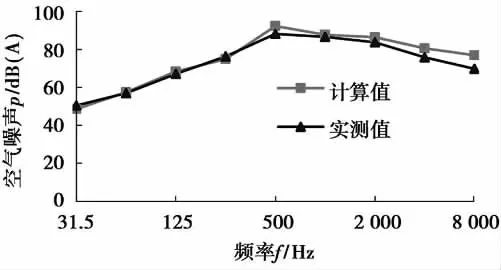

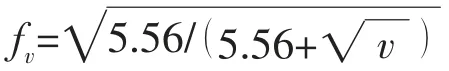

结合有限元法在振动分析以及边界元法在声学分析方面的优点,逐渐形成了用有限元法进行结构响应分析,以获得的结构表面振动速度为边界条件用边界元法进行声学分析的方法,该方法是目前齿轮传动装置辐射噪声分析中应用最为广泛的方法,其准确性已经得到了验证。刘文等[8]用该方法对船舶齿轮箱的辐射噪声进行了预测并和试验结果进行了对比,测点上的对比结果如图5所示,峰值处两者相差4.5%。焦映厚等[18]用该方法得到的齿轮箱辐射噪声声压级与试验值仅相差1.04%。Guo等[13]用该方法得到的齿轮箱辐射噪声与试验结果在啮合频率及其倍频处的值比较吻合。但是网格划分的大小决定着该方法可以计算的上限频率,网格尺寸越小可以计算的上限频率越高。船舶齿轮箱的主要特点就是尺寸大、结构复杂,网格不可能划分得过细,因此有限元/边界元法只能很好地解决低频段的噪声计算问题。

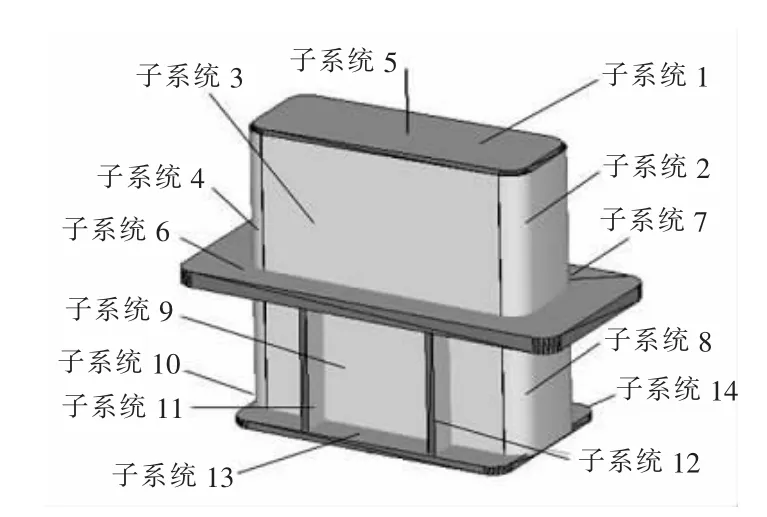

为了解决高频段的噪声计算问题,已有学者将统计能量法应用于齿轮箱中[19-20],划分的子系统如图6所示。该方法在使用过程中存在着子系统划分困难,模态损耗因子难以确定等问题,特别是对于船舶齿轮箱这种复杂结构,在某个频率下箱体中一些子结构的模态密度满足统计能量法的要求,但一些子结构的模态密度并不满足要求。有限元-统计能量混合法[21]可以解决这类问题,目前已有学者将其用于齿轮箱的振动噪声分析[22]。虽然这方面的研究还相对较少,但有可能成为高速齿轮传动装置辐射噪声分析的重要方法。

图5 有限元/边界元法有效性的验证[8]Fig.5 The verification of FEM/BEM[8]

图6 齿轮箱的统计能量法分析模型[20]Fig.6 The SEA model of gearbox[20]

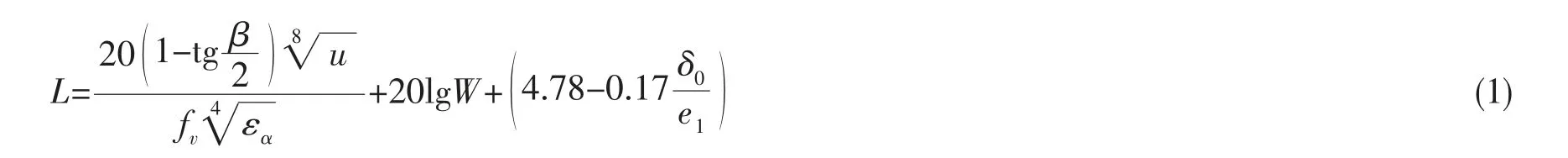

上述分析方法均属于数值方法,分析计算时间相对较长。为了能在设计阶段根据齿轮系统的参数快速地获得辐射噪声,一些学者先后开展了齿轮传动装置辐射噪声预估公式的研究[23-26]。周建星等[26]在前人研究的基础上,综合考虑齿轮参数、精度等级、工况条件提出的齿轮传动装置噪声预估公式如(1)式所示。该公式的准确性已经得到了试验验证。

3 安装特征影响的计入方法

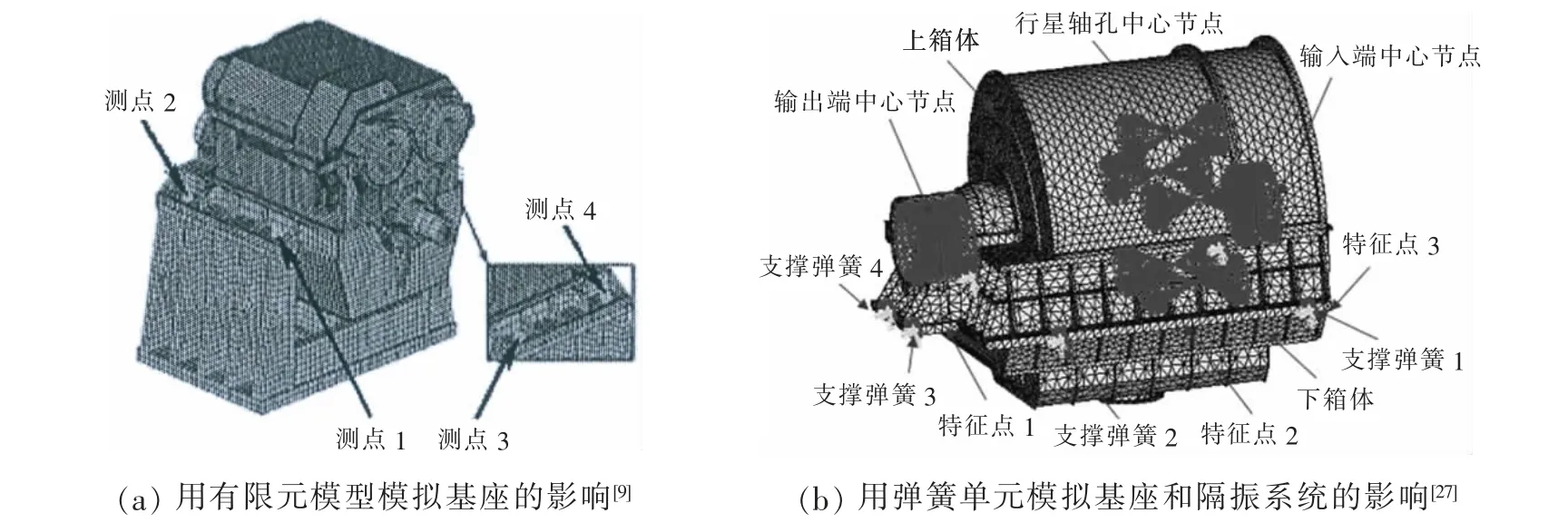

船舶齿轮箱通常刚性、硬弹性或弹性安装于船体基座上,船体基座、隔振系统的特性对齿轮箱的振动噪声存在影响,准确计入安装特征的影响是实现船舶齿轮箱振动噪声准确预估的前提。目前计入安装特征影响的方法主要有两种,一种是通过建立基座的有限元模型计入其影响,另一种是通过弹簧阻尼单元模拟基座和隔振系统的影响。林腾蛟[9],焦映厚[18]等通过建立基座的有限元模型考虑了基座对齿轮箱振动噪声的影响(如图7(a)所示)。该方法一方面会增大计算规模,另一方面只有在基座结构确定的条件下才有效,在设计的初始阶段或基座结构未知时其应用会受到限制。周建星等[27]用弹簧阻尼单元模拟基座和隔振系统的影响(如图7(b)所示),但并未给出单元的刚度和阻尼与基座结构、隔振器参数之间的关系。可以看出,如何在船舶齿轮箱振动噪声分析中准确有效计入基座和隔振系统的影响并未得到很好的解决。

图7 计入安装特征影响的方法Fig.7 The method to consider the influence of mounting system

4 船舶齿轮传动装置箱体振动噪声控制措施

在准确分析的基础上选择合适的控制措施是降低船舶齿轮箱振动噪声的关键。目前国内外舰船上针对齿轮箱,采用的振动噪声控制措施[28]包括:齿轮箱的优化设计和敷设阻尼材料等。

4.1 齿轮箱的结构改进

齿轮箱结构对齿轮传动装置的振动噪声有着明显影响,因此对齿轮箱进行结构改进可以有效控制齿轮传动装置的振动噪声。目前以降低振动噪声为目标,指导齿轮箱结构改进的方法主要包括两种,一种是声学贡献量分析,另一种是结构优化。

声学贡献量包括板面声学贡献量和模态声学贡献量。通过板面声学贡献量分析可以确定出对辐射噪声贡献最大的板面,对该板面进行结构改进(增加厚度、添加肋板、添加阻振质量等)可降低辐射噪声。板面声学贡献量分析从提出开始[29]主要应用于车内噪声的降低[30-33],近几年才开始应用于齿轮箱的振动噪声控制[10,34-35]。周建星等[35]运用此方法确定出了对目标场点上辐射噪声贡献较大的板面,并对其进行了改进,改进方式如图8所示,结果表明改进后峰值处的声压级降低了12 dB。通过模态声学贡献量分析可以确定出对辐射噪声贡献较大的模态阶数,针对相应主振型中有明显弯曲振型的区域进行结构改进可降低辐射噪声[36]。王晋鹏等结合板面声学贡献量和模态声学贡献量,提出了一种可以快速准确地确定有效改进区域的方法,对该区域进行结构改进可明显降低齿轮箱的辐射噪声[37]。

图8 根据板面声学贡献量的结构改进[34]Fig.8 The structure improvement of gearbox according to the results of panel acoustic contribution analysis

结构优化主要包括尺寸优化、形貌优化及拓扑优化三种。自1970年Fox等[38]首先将形貌优化用于动力学问题之后,尺寸优化和形貌优化在振动噪声控制中得到了广泛应用。与尺寸优化和形貌优化相比,拓扑优化允许设计者有更多的设计自由度,因而可以获得更有效的结构形式[39],是目前最常用的方法。拓扑优化的基本方法主要包括均匀化法[40]、变密度法[41]、进化结构优化法[42-43]及水平集法[44]等,其中变密度法最为常用。

优化目标和约束条件是优化模型中非常重要的参数,在振动噪声问题的结构优化中常用的优化目标和约束条件包括三大类:

(1)与结构固有特性相关的优化目标和约束条件,包括某阶固有频率最大化,某两阶固有频率之差最大化,固有频率大于或小于特定值等。由于计算量小,该类优化目标和约束条件在复杂结构中应用最为广泛。Marburg等[45]以第一阶固有频率最大为目标对车辆搁板进行了形貌优化。贾维新等[46]以第8阶固有频率最大为目标对油底壳进行了形貌优化,优化后辐射噪声降低了3 dB。Park等[47]以空气压缩机为例,通过试验确定了对噪声峰值影响最大的模态阶数,并以该阶模态对应的固有频率最大为目标进行了拓扑优化,优化后辐射噪声明显减小。李民[48]和卢兆刚[49]等分别以第一阶固有频率最大为目标,以第5阶固有频率大于1 750 Hz为约束条件对齿轮室罩盖进行了拓扑优化,优化后齿轮室辐射噪声有了明显降低。王连生等[50]将缸盖罩的静态整体刚度和多阶关键固有频率统一为多目标函数,对其进行了形貌优化,优化后总声功率级降低了3.5 dB(A)。廖芳等[51]以第四阶固有频率最大化对变速器箱体进行了拓扑优化,优化后各区域上的声功率级最大下降了1.8 dB。张义波等[52]以第一阶固有频率最大化对缝纫机油盘进行了拓扑优化和形貌优化,优化后主要峰值频率处的振动速度幅值降低了20%~30%,标准测试点上的A声级降低了1.7 dB。Hua等[53]以机械枪为研究对象,通过瞬态分析确定出了主要振动模态,以该阶模态对应的固有频率最大为目标进行了拓扑优化,优化后振动明显减小。

(2)与结构振动响应相关的优化目标和约束条件,包括振动能量最小,频率响应最小等。Inoue等[54]分别以平板及简单箱体为研究对象,以振动能量最小为优化目标,将每个单元上肋板的厚度及长度作为变量,采用形貌优化对肋板布局进行了优化。Bos等[55]以齿轮箱体为研究对象,以各节点的厚度为变量,以平均振级最小为优化目标获得了箱体表面各节点的厚度分布。杜宪峰等[56]以柴油机机体为研究对象,以振动烈度最小为目标进行了拓扑优化,优化后整机振动烈度降低了32.1%。王峰[57]首先以齿轮箱轴承孔附近的结构柔度最小和低阶固有频率最大为目标,通过拓扑优化获得了加强筋的布局位置;又以箱体两侧机脚中点处垂向加速度均方根值最小为优化目标对加强筋的尺寸进行了优化,优化后箱体最大减振幅度达18.3%。方源等[58]以峰值处的加速度最小为目标对减速器箱体进行了拓扑优化和形貌优化,优化后减速器的噪声品质有了明显改善。郭圣刚等[59]以振动烈度总级值最小为目标对油底壳进行了拓扑优化,结果表明优化后整机声压级平均降低了约2.5 dB(A)。

(3)与声学响应相关的优化目标和约束条件,包括声功率最小,指定场点上的声压最小等。该类优化目标和约束条件由于计算量大,目前主要应用在一些简单结构中。Inoue等[54]以辐射声功率最小为优化目标,将每个单元上肋板的厚度及长度作为变量,采用形貌优化对平板和简单箱体上的肋板布局进行了优化。Luo等[60]以声学激励最小为优化目标,通过拓扑优化获得了最优的肋板分布,并将该方法用于长方形箱体中。Du[39,61]和Xu等[62]以复合板为研究对象,分别以声功率最小和指定场点上的声压最小为目标进行了拓扑优化研究。黄银龙等[63]以声功率最小为目标,以声功率模态灵敏度为指导对简支板进行了拓扑优化。

在指导齿轮箱结构改进的两种方法中,声学贡献量分析的计算规模小,但其只能控制辐射噪声,并不能控制箱体的结构振动,而在船舶齿轮传动装置中更关心箱体的结构振动,尤其是机脚处的振动;并且该方法只能确定有效改进区域,并不能确定改进方式。直接以结构响应或声学响应为优化目标或约束条件,虽然能获得最优的改进方式,但计算规模会非常大,特别是针对于船舶齿轮箱这种大型复杂结构;目前在复杂结构中多以固有频率为优化目标或约束条件,这种优化目标和约束条件并不直接。两种方法的对比如表2所示。

表2 两种指导结构改进方法的对比Tab.2 The comparation between two methods to guide the structure improvement

为了减小结构优化的计算规模,目前已有学者将声学贡献量分析与结构优化结合使用,通过声学贡献量分析为结构优化提供参数。舒磊等[64]通过板面贡献量分析确定出了贡献量较大的板面,并将该板面作为设计区域,以第一阶固有频率最大化对驾驶室进行了拓扑优化和形貌优化,优化后辐射噪声有了明显降低。李宏坤等[65]通过板面贡献量分析确定出了贡献量较大的板面,并以降低该板面的辐射效率以及提高第三阶固有频率为优化目标,通过优化设计获得了最优的壁厚组合,分析结果表明优化后箱体的辐射噪声有了明显降低。

4.2 阻尼材料应用

在轴承上或箱体表面敷设阻尼材料也是控制船舶齿轮箱振动噪声的重要手段。戴光昊等[66]在轴承上安装阻尼支撑圈(如图9所示)后的试验结果表明,齿轮箱机脚上啮合频率处的振动加速度幅值由6.5 m/s2降至3 m/s2,倍频处的幅值由2 m/s2降至1 m/s2。

图9 在滑动轴承上安装阻尼支撑圈[66]Fig.9 Assembling damping support structure on sliding bearing[66]

针对船舶齿轮箱结构尺寸大的特点,只有将阻尼材料敷设在合理的位置才能起到减振降噪作用。目前确定阻尼材料有效敷设位置的方法有三种:(1)在声学贡献量较大的区域上敷设阻尼材料。该方法目前主要用在车内噪声的控制[67-68],并且该方法只能控制辐射噪声。(2)在结构模态应变能较大的区域上敷设阻尼材料。侯守武[69]在减速箱结构模态应变能较大的区域上敷设了约束阻尼层,结果表明箱体结构各测点上的振动都有所降低,最多的降低了10 dB左右。(3)采用结构优化确定敷设位置,优化目标包括:目标场点上的声压级最小[70]、模态损耗因子最大[71],动柔度最小[72]等。由于计算规模大,该方法目前还未用于复杂结构。

在船舶齿轮箱表面常用的阻尼材料敷设方式包括自由阻尼和约束阻尼[73]。自由阻尼是将自由黏弹性阻尼材料直接敷涂在箱体表面,约束阻尼是在箱体表面先粘贴一层黏弹性阻尼层,在阻尼层上再粘贴一层弹性材料作为约束层。其中自由阻尼适用于拉压变形耗能的结构,约束阻尼适用于剪切变形耗能的结构[74]。

阻尼材料的敷设厚度也是影响减振效果的一个重要因素,阻尼材料太薄则减振效果不明显,太厚则会造成材料的浪费以及重量的明显增加。以厚度为变量进行影响因素分析以及参数优化是目前确定敷设厚度的两种方法。韩江桂等[75]在对不同厚度阻尼层的减振效果进行分析后表明,阻尼层厚度为其本体厚度的1/3时可以达到理想的减振效果。焦映厚[76]等运用参数优化求取了相应约束条件下的最佳阻尼层厚度。

5 需要进一步研究的问题

5.1 船舶齿轮箱振动噪声的全频域分析方法

有限元/边界元法已经可以很好地解决船舶齿轮箱低频段的振动噪声问题。但在中频段,有限元-统计能量混合法在齿轮箱中的应用才刚起步,目前还存在着子系统划分困难,有限元部分的单元划分过于简单等问题。在高频段,统计能量法在薄壳类结构的分析中较成熟,但在齿轮箱的分析中尚不成熟。因此,如何在全频域范围内对船舶齿轮箱进行振动噪声分析尚未得到很好的解决。

5.2 船舶齿轮箱安装特征的等效方法

通过建立基座和隔振系统的有限元模型可以计入基座和隔振系统对船舶齿轮箱振动噪声的影响,但这种方法会增加计算规模,并且不适用于设计的初始阶段及基座结构未知的情况。如何在只知道基座阻抗、隔振器参数的条件下,在船舶齿轮箱的振动噪声分析中合理计入安装特征的影响需要进一步研究。

5.3 船舶齿轮箱低噪声结构优化和阻尼布局方法

贡献量分析可以指导船舶齿轮箱的结构改进和阻尼布局,但其只能控制辐射噪声,在船舶上更关心如何降低齿轮箱机脚处的振动。结构优化由于计算规模的限制,目前在复杂结构中多以固有频率最大为优化目标,优化目标并不直接。虽然已有学者将贡献量分析与结构优化相结合,通过贡献量分析为结构优化提供参数,减小结构优化的计算规模,但相关研究才刚起步,目前的优化目标还集中在固有频率最大。因此如何将贡献量分析或传递路径分析与结构优化相结合,在计算规模允许的条件下提出更为直接的优化目标或约束条件,通过结构优化获得箱体的结构改进方式或阻尼材料的敷设位置仍需进一步研究。

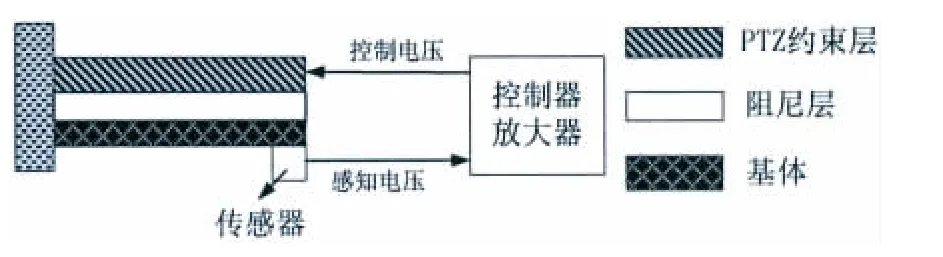

5.4 主动约束阻尼结构在船舶齿轮箱中的应用技术

被动阻尼结构由于具有设计和实现简单等优点,在工程实际中得到了大量应用。但黏弹性阻尼材料的剪切模量和阻尼损耗因子随温度和振动频率等变化较大[77],会直接影响减振效果。为了克服这种缺点,上世纪90年代,Baz等[78]提出了主动约束阻尼结构。主动约束阻尼结构的基本组成如图10所示,其基本工作原理[79]为当基体上下振动时,传感器产生感知电压,放大器将该电压放大,控制器将放大后的电压反相成为控制电压,并将其反馈到约束层,约束层由于压电效应而收缩,从而带动阻尼层产生剪切变形,并最终抑制振动。研究表明主动约束阻尼结构比被动约束阻尼结构有更好的抑制振动的效果[77]。但是,主动约束阻尼结构在船舶齿轮箱这种大型复杂结构中的应用还存在较大的困难,这方面的研究将会受到相关科研人员的关注。

图10 主动约束阻尼结构的基本组成[77]Fig.10 The composition of active constrained layer damping[77]