螺旋桨-冰接触工况下载荷试验研究

2019-08-21郭春雨骆婉珍王恋舟

郭春雨,徐 佩,骆婉珍,王恋舟

(哈尔滨工程大学 船舶工程学院,哈尔滨150001)

0 引 言

随着全球气候的逐渐变暖,北极航道的开通成为可能,未来国际航运的重心必然向北极地区转移。北海航线(NSR)的发展对于引发人们对北冰洋的兴趣起到了一个积极作用。在上世纪90年代,俄罗斯、日本和几个北欧国家组成了一个联合项目即国际海上航线计划(INSROP)。INSROP的任务之一就是评价作为商业航线的北海航线,它发现相比于远东和欧洲之间南部海上航线,北极航道缩短了60%的航行距离,这意味着存在巨大的潜在经济效益,为了追求经济性,大量的船舶将会选择北极航道航行。此外,北极蕴藏着丰富的石油、天然气和煤炭等自然资源[2]。冰区船舶在低温多冰、气候极其恶劣的北极地区进行资源勘探、开发、运输及科考的过程中,必将发挥越来越重要的作用。当船舶在破冰、碎冰航道以及浮冰区航行时,经常会发生部分碎冰或浮冰受到船首撞击以及下洗水流的作用而滑向船底或处于自由面以下一定深度滑行至螺旋桨前流场中,由于吸入流的作用,高速旋转的螺旋桨与冰发生切削作用使螺旋桨桨叶发生严重变形和损坏。同时,当破冰船尾部破冰时,大量的冰块会由船舶尾部进入螺旋桨的吸入流中,这样螺旋桨受到冰块的冲击和切削作用使得桨叶受损,直接影响到船舶的推进效率,甚至引起严重的噪声、振动,航速和经济技术指标下降等。因此,进行螺旋桨-冰切削作用的探讨对冰区船舶推进器的设计以及强度方面的研究具有十分重要的工程意义和应用价值[3]。

国外在螺旋桨-冰切削作用的研究中已经积累了丰富的经验,Enkvist(1970)、Edwards(1976)、Jones(1982)、Bulat(1985)和Sasajima(1985)等人[4-8]将螺旋桨模型安装在车床上,进行螺旋桨与模型冰在空气中的切削试验,定性地分析和总结了螺旋桨-冰的切削过程。Laskow(1986)等人[9]在M/V Robert LeMeur号进行了实尺度试验,对螺旋桨的冰阻塞载荷和接触载荷进行了对比分析。Keinonen(1990)等人[10]在IMD的冰水池中研究了螺旋桨上的冰载荷,并与Robert等人的实尺度试验数据进行了对比分析。Newbury(1993)等人[11]验证了螺旋桨-冰相互作用过程中的水动力非接触载荷的存在。Veitch(1995)[12]建立了桨-冰接触载荷模型,并对螺旋桨-冰的接触力和运动响应进行了预报。Morin(1996)等人[13]用激光传感器测量了螺旋桨上不同位置处的冰载荷。Soininen等人[14]简化了螺旋桨的形状,提出了螺旋桨-冰的接触模型,并根据此模型进行了一系列的冰桨接触试验。Mintchev(1999)等人[15]在爱默生空泡水筒中进行了低空泡数下螺旋桨与冰的铣削试验。Mintchev(2001)[16]在空泡水筒中用R级螺旋桨进行了冰桨切削工况下的模型试验。Atlar(2002)等人[17]在爱默生空泡水筒进行了一系列的螺旋桨-冰铣削试验,验证了空化现象对吊舱推进器的水动力性能产生影响。Mooresc(2002)等人[18]在冰水池中对大倾斜螺旋桨进行了试验,测量了螺旋桨的推力和扭矩随螺旋桨进速系数的变化,同时观察到螺旋桨桨叶遭到破坏的现象。Akinturk和Wang(2003-2007)等人[19-21]在加拿大海洋技术研究所的冰水池中进行了吊舱推进器和冰的切削试验,主要测量了螺旋桨-冰相互作用过程中螺旋桨的形状和运转条件(进速系数、桨叶的攻角和模型冰的切割深度)的改变过程中螺旋桨的载荷,并运用数值计算方法进行了分析。Sampson(2006-2013)等人[22-25]对螺旋桨-冰切削过程中的空泡问题进行了研究,得出了螺旋桨-冰切削过程中空泡的产生对螺旋桨的水动力性能以及强度带来了很大的影响。

目前,国内在螺旋桨-冰非接触和接触方面的试验研究非常少,螺旋桨-冰切削方面的试验研究更是没有。针对国内螺旋桨-冰切削方面试验空白的情况,我们在哈尔滨工程大学拖曳水池试验室搭建了螺旋桨-冰切削试验的试验平台,进行了非冻结模型冰与螺旋桨的切削试验,并分析了螺旋桨-冰切削过程中载荷的组成。

1 试验设备及试验模型

1.1 测量装置

螺旋桨-冰切削试验的主要目的是分析螺旋桨在空气和水中与模型冰切削时螺旋桨受到的载荷。国外研究人员对螺旋桨-冰非接触载荷和接触载荷的研究主要在空泡水筒中进行,而本文进行的螺旋桨-冰接触载荷的试验开创性地在拖曳水池中开展。在拖曳水池中进行螺旋桨-冰的切削试验主要有以下优点:(1)可以分别进行螺旋桨与冰在空气中和在水中的切削试验,便于分析螺旋桨在不同介质中受到的不同载荷;(2)在螺旋桨与模型冰的切削试验中,每进行一次切削试验都需要重新更换模型冰,在拖曳水池中开展切削试验的优势是便于拆卸和安装模型冰,可大大节省试验时间;(3)在螺旋桨与模型冰的切削试验过程中会产生大量的模型冰碎屑,由于模型冰不溶于水,在拖曳水池中可以很方便地处理碎屑,减少模型冰对水池试验用水的污染。如果在循环水槽或者空泡水筒中进行切削试验势必会浪费大量的时间并造成水体污染。

螺旋桨-冰的切削试验在哈尔滨工程大学拖曳水池中进行,拖曳水池全长108 m,宽度7 m,水深3.5 m;拖车最大航速为6.5 m/s,稳速范围0.1~6.5 m/s,稳速精度0.1%,最大平均加速度:a+>0.09 g。由于在螺旋桨-冰的切削过程中,螺旋桨受到的接触载荷比螺旋桨-冰阻塞试验时受到的非接触载荷大得多,所以在测量过程中应选用量程更大的试验设备,本次试验过程中选择的测量系统主要有R25-1螺旋桨动力仪和DHDAS信号测试分析系统软件。R25-1螺旋桨动力仪具有稳定性好、测量精度高和摩擦阻力小等特点,其最大推力250 N,最大扭矩和转速分别为10 N·m和3 500 r/min。试验过程中能把试验测量结果输出到信号测试分析仪中进行分析处理,在试验之前需要进行推力和扭矩的静态校核。DHDAS信号测试分析系统软件具有低通滤波、信号分析、频谱分析、抗混滤波、传感器标定以及超低频滤波等功能,能够对其测量的振动波和其他波进行过滤,测量范围为±20 mv~±20 v。

1.2 模型冰推送装置

试验过程中为了模拟真实冰的运动状态设计了模型冰推送装置,该推送装置在模型冰运动过程中需要经受极大的抽吸力,同时能够提供可控制的推进速度以及精确的移动距离。推送装置主要包括KK线性模组、AC伺服电机、控制系统、模型冰固定装置以及固模架等。试验过程中为了实现螺旋桨-模型冰的切削,需要实现螺旋桨与模型冰之间的相对运动。本次试验通过KK线性模组的运动来实现模型冰的运动,KK线性模组选用的型号为KK8610C-940A1-M2-F0,丝杆导程10 mm,滑块最大移动距离为550 mm,移动速度可调,其移动速度和位移的精度分别为±0.01 mm/s和±0.01 mm。在电机的选择过程中,首先借助CFD软件计算单块模型冰(200 mm×280 mm×80 mm)在水中运动时受到的阻力以及考虑丝杆滑块的突然减速和加速的情况,预估了电机需要的功率。同时为了满足模型冰的不同推进速度以及低速运行,最终选择了输出功率400 W,额定扭矩1.27 N·m,额定转速3 000 r/min的AC伺服电机,KK线性模组、AC伺服电机以及固模架如图1(a)所示。

其中,模型冰推送装置中最重要的组成部分是控制系统,该控制系统可以实现模型冰不同方向、不同速度和不同位移大小的相对运动。控制系统可实现模型冰的四种运动类型即点动向前、点动向后、连动向前和连动向后。其中,点动控制是人为控制模型冰的移动距离,以便调节模型冰与螺旋桨之间的相对距离。连动控制是模型冰在线性模组的控制下自行移动设置的距离,以便模拟冰的真实运动过程。该控制系统主要由驱动器、伺服控制线和六个不同的控制开关构成,各组成成分如图1(b)所示。在组成成分中驱动器为最重要的元件,试验过程中为了实现螺旋桨-冰切削过程中的各种工况,需要在驱动器内部自行编写代码。本次试验为了实现模型冰的三种不同的移动速度和距离,在驱动器内部自行编写了pdl代码,代码的功能可以实现模型冰以5 mm/s、10 mm/s和15 mm/s的速度移动,模型冰连续运动的距离分别为1 mm、5 mm和200 mm,从而可以实现螺旋桨和模型冰在非接触状态和接触状态下的运动。

由于螺旋桨与模型冰的切削过程是一个非常复杂的过程,为了更好地控制螺旋桨-冰的切削过程和更好地测量试验数据,需要对模型冰进行固定,保证模型冰在切削过程中不发生相对滑动。本文设计了一套模型冰固定装置,如图1(c)所示,模型冰的连接端采用壳式连接,可以有效地减小模型冰的滑动。同时,为了保证螺旋桨-冰切削时的稳定性以及实现螺旋桨与模型冰的不同切削深度,该连接装置采用板状连接,且设置不同的连接孔,可以实现螺旋桨-冰不同切削深度的试验要求,模型冰连接装置如图1(d)所示。

图1 模型冰推送装置Fig.1 Model ice feeding mechanism

1.3 螺旋桨

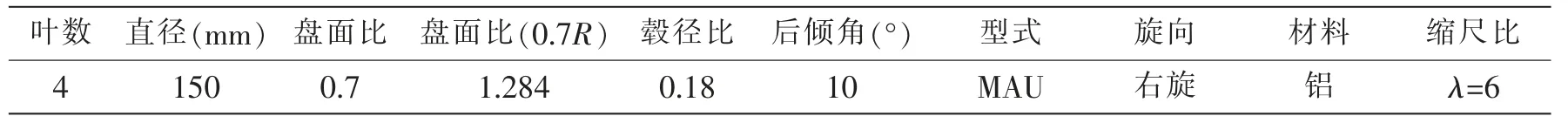

本次试验所用的螺旋桨模型是根据某海事巡逻船原型桨按1:6缩尺比并进行局部修改得到的,螺旋桨的相关尺寸和参数如表1所示。

表1 螺旋桨的主要几何参数Tab.1 Main geometrical parameters of propeller

1.4 模型冰

(1)模型冰密度测量

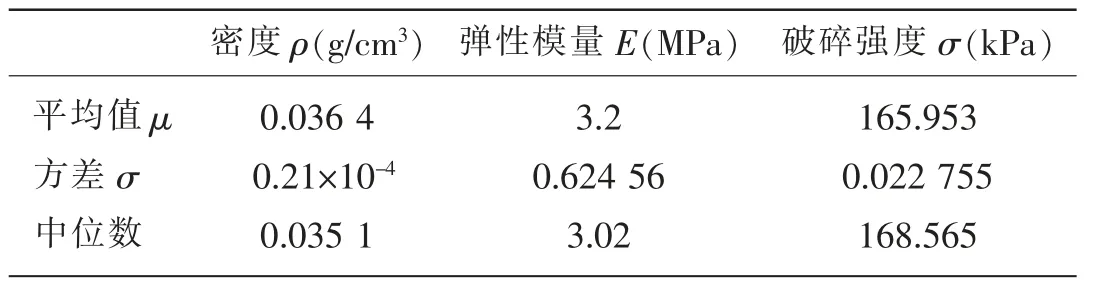

螺旋桨-冰的切削过程中模型冰的密度对螺旋桨与模型冰的切削转化为螺旋桨与实际冰的切削起着非常重要的作用,因此,在试验之前需要准确测量模型冰的密度。本次试验中选用的模型冰为酚醛保温板,如图1(c)。由于模型冰不溶于水,所以采用天平量筒法即质量除体积的方法,选取10块大小为100 mm×40 mm×12 mm的模型冰为样本,每块模型冰的编号分别为1~10号,分别使用电子天平和量筒测量模型冰的质量和体积。然后计算每块模型冰样本的密度,最后分别计算出模型冰密度的均值、方差和中位数,如表2所示。

表2 测量的模型冰特性值Tab.2 Tested model ice properties

(2)模型冰特性测量

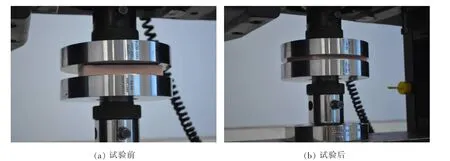

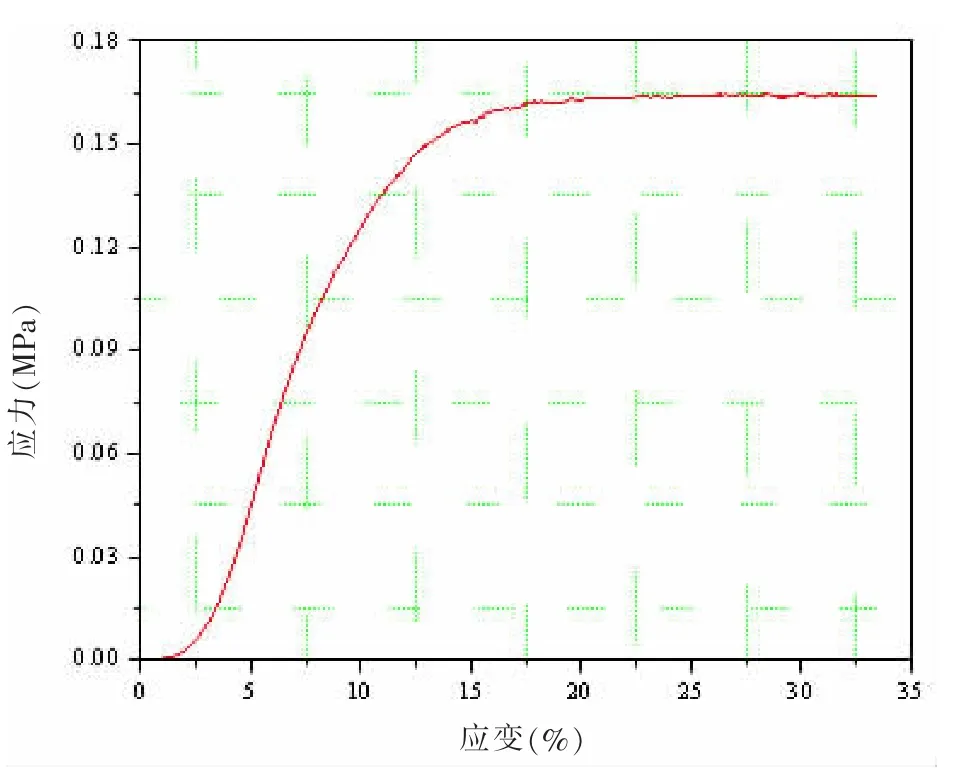

在螺旋桨-冰接触载荷和非接触载荷的研究过程中,由于试验条件的限制无法直接利用海冰进行螺旋桨-冰的切削试验,但是可以充分借助模型冰进行试验。模型冰具有性质稳定、制作方便和价格便宜等优点,在螺旋桨和破冰船的研究过程中被广泛使用,但是实验后需要进行尺度换算。螺旋桨-冰切削试验中仅仅把σ看成变量进行换算,σ为模型冰的单轴压缩强度或者破碎强度,因此,在试验之前需要测量模型冰的破碎强度。本文中的模型冰单轴压缩强度试验在哈尔滨工程大学力学测试中心进行,使用的试验仪器是:INSTRON 5500电子万能试验机,试验过程中严格按国标GB/T 6344-2008/ISO 1798:2008(轻质泡沫聚合材料拉伸强度和断裂伸长率的测定)要求,制作了10块大小为100 mm×100 mm×13 mm的模型冰,模型冰的压缩试验如图2所示,(a)表示压缩试验前模型冰的厚度,(b)表示压缩试验后模型冰的厚度,试验后测得的模型冰的应力-应变关系图,如图3所示。同时根据国标中压缩强度和压缩弹性模量的换算公式,计算出模型冰的破碎强度和弹性模量,整理后的试验数据如表2。

图2 模型冰的压缩试验Fig.2 The compression tests on model ice

图3 模型冰的应力-应变关系Fig.3 The stress-strain relationship curves of model ice

2 试验基本介绍

2.1 试验分析

本次试验分别分析了螺旋桨不同转速、模型冰不同移动速度、模型冰不同的切削深度以及螺旋桨不同进速系数时,螺旋桨-冰在空气中和在水中切削工况下螺旋桨推力和扭矩的变化规律。由于篇幅的原因,本文仅仅列举了模型冰以不同的速度移动时螺旋桨-冰在空气中和在水中切削时的变化规律。试验过程中选择大小为200 mm×280 mm×80 mm的模型冰为研究对象,螺旋桨转速为1 000 r/min,模型冰移动速度分别为5 mm/s和15 mm/s,模型冰移动距离设为200 mm(螺旋桨在模型冰前50 mm,在模型冰内运动150 mm),模型冰切割深度为25 mm,螺旋桨进速系数分别为:J=0(在空气中切削)和J=0.4(在水中切削时,拖车航速为V=1 m/s)。

在综合考虑水池长度、拖车速度以及雷诺数等各项因素下,螺旋桨转速设为n=1 000 r/min,试验水温为15℃,螺旋桨的雷诺数依据公式(1)进行计算。

式中:VA为螺旋桨进速(m/s);n为螺旋桨的转速(r/s);D为螺旋桨的直径(m);b0.75R为螺旋桨桨叶在0.75R处的叶切面弦长(m);ν为水的运动粘性系数(m2·s-1)。

当螺旋桨进速VA=0 m/s时,计算得到的雷诺数满足我国上海交通大学船舶流体力学研究室规定的雷诺数Re=3×105的要求,使螺旋桨处于充分湍流的流场状态。

2.2 模型律

把螺旋桨与模型冰切削试验的数据转化为实际海冰的过程中和普通冰水池试验的转化方法相同,以螺旋桨直径为基础的弗鲁德数被广泛运用到螺旋桨-冰的切削过程中,如公式(2)所示,其中f代表实尺度,m代表模型尺度,缩尺比为λ=Df/Dm,冰的性能和螺旋桨力和扭矩的物理特性都可以通过实尺度和模型尺度表示出来。实际螺旋桨与模型桨的缩尺比为λ=6,由于模型冰和实际海冰的密度不同,根据Zufelt等(1996)[26]和Vroegrijk(2011)[27]表明的把模型冰的压缩强度和弹性模量的缩尺运算公式,求得

冰的压缩强度和弹性模量分别为24.89 kPa和480 MPa(实际海冰:σ=100-2 500 kPa,E=500 MPa),与实际海冰特性具有差异,但是仍然可以定性地用于分析螺旋桨-冰切削试验时螺旋桨受到的载荷类型。

3 试验结果及分析

3.1 螺旋桨与模型冰在空气中切削

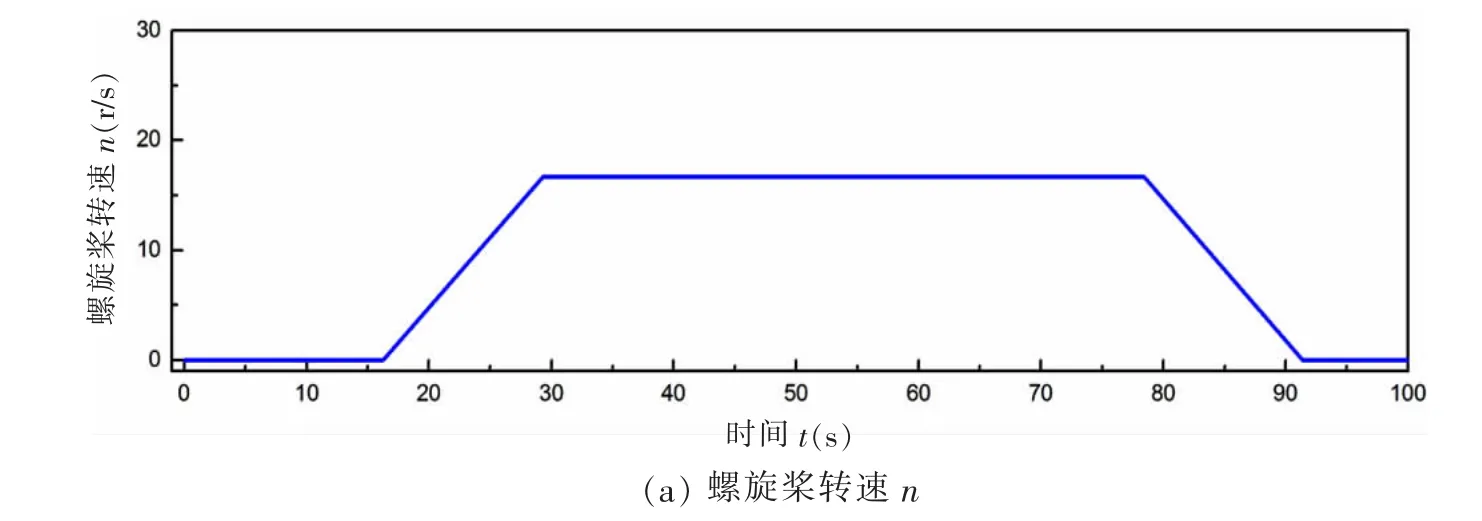

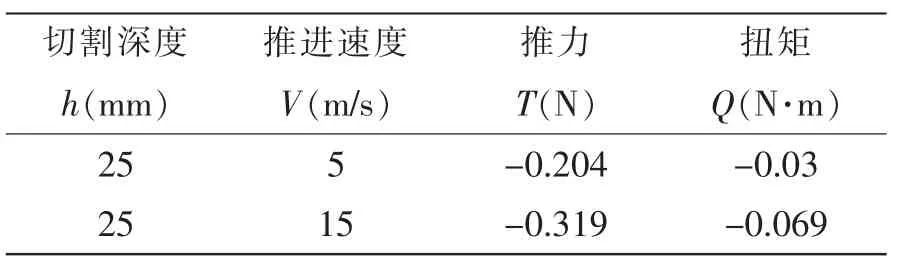

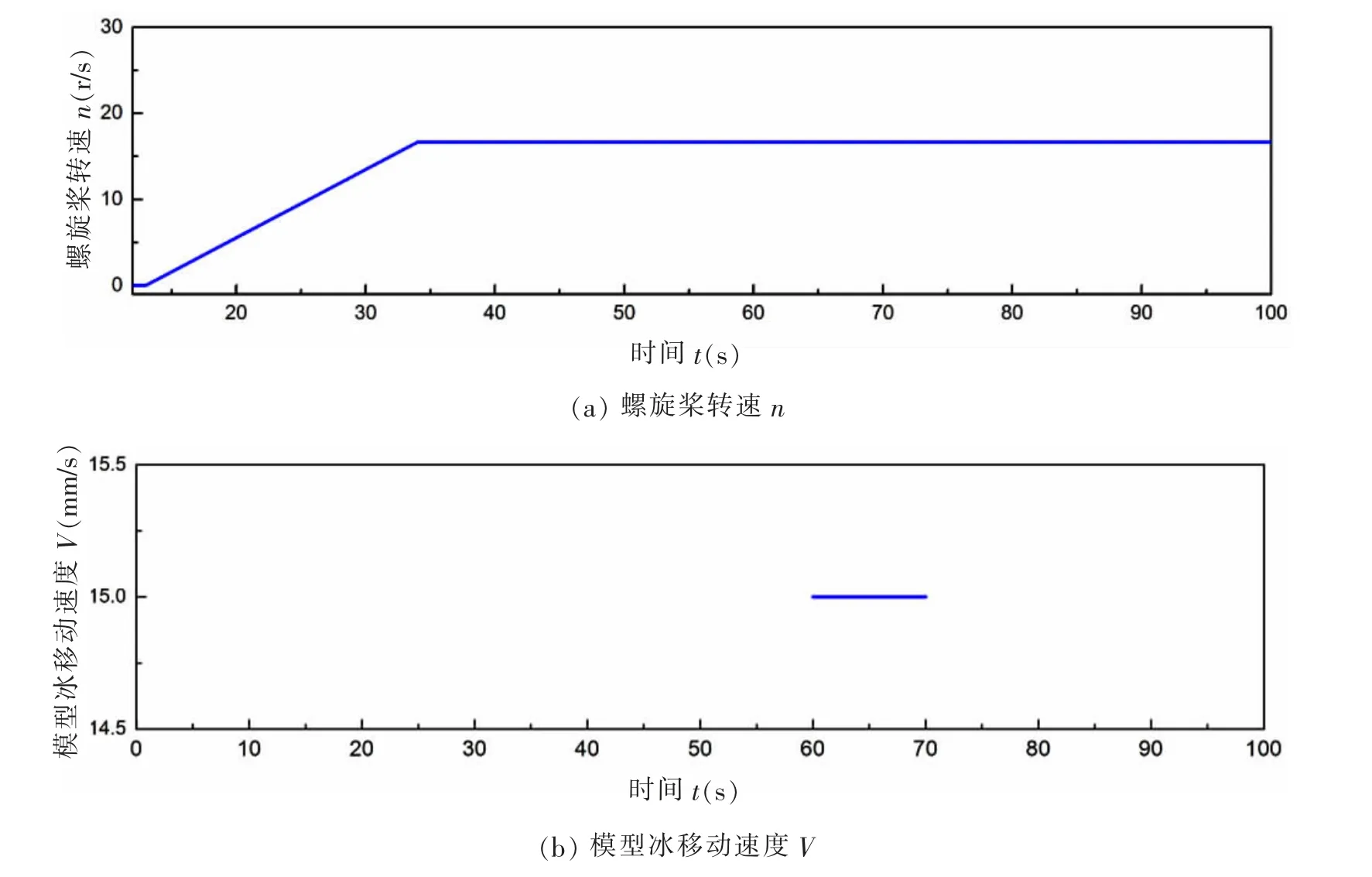

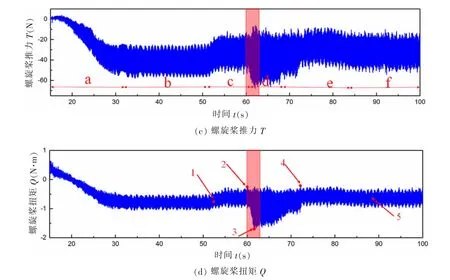

以螺旋桨的系泊状态即螺旋桨进速为0 m/s,螺旋桨的转速设为1 000 r/min,模型冰移动速度为15 mm/s,模型冰切割深度为25 mm,切削长度为150 mm时的工况为例,绘制出螺旋桨-冰在空气中切削时模型冰移动速度V,螺旋桨转速n、螺旋桨推力T和螺旋桨扭矩Q随时间t的变化曲线,绘制出的效果图如图4,得出的试验数据如表3所示。

图4 螺旋桨-冰在空气中切削Fig.4 Propeller-ice milling in-air

图4为螺旋桨与模型冰在空气中切削时的试验数据,图中可以清晰看出模型冰移动速度、螺旋桨转速、推力和扭矩随时间t的变化规律。图中详细列举了螺旋桨从开始旋转到与模型冰进行切削再到螺旋桨停止旋转的整个过程,整个阶段大约花费100 s的时间。图中展示出在t=58 s时螺旋桨导边与模型冰开始接触(如图4中a点所示),螺旋桨推力曲线和扭矩曲线突然上升或下降,在经过该点后螺旋桨进入切削区域,当螺旋桨的叶梢与模型冰接触时螺旋桨开始进入稳定的切削阶段,切削时间大约为8 s,切削结束后(图4中b点所示)螺旋桨进入稳定的旋转阶段,图中整个绿色框图内表示螺旋桨与模型冰的整个切削过程。图中螺旋桨推力曲线的变化趋势与Sampon和Atlar的实验结果存在差异,差异的主要原因是螺旋桨的转速过高,当螺旋桨转速n=800 r/min时,螺旋桨推力曲线的变化趋势和国外研究人员的实验结果相同。螺旋桨扭矩的变化趋势相似,证明了螺旋桨-冰切削试验的试验平台搭建具有可行性。图中展示了原始信号在整个时间域内的振动特性,特别是在切削过程中我们可以看出振动信号更加明显。螺旋桨-冰在空气中切削时,我们通常认为螺旋桨受到直接的冰接触载荷和接触区域碎冰挤压产生的挤压载荷,这两种载荷的大小和螺旋桨的转速、冰的移动速度以及冰的切割深度有很大关系。为了进一步研究螺旋桨-冰在空气中切削时的物理过程,我们分别列举了模型冰不同移动速度时螺旋桨-冰的切削工况,试验过程中不同的切削状态如图5所示(V代表模型冰移动速度,H代表螺旋桨-冰的切削深度)。

表3 螺旋桨推力和扭矩(在空气中切削)Tab.3 The thrust and torque of propeller(in-air milling)

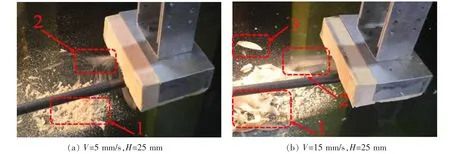

图5分别展示了模型冰以5 mm/s和15 mm/s运动时螺旋桨-冰的切削过程。图中1处红色方框可以看出,不同的推进速度导致螺旋桨切割后的模型冰的破碎形状不同,推进速度为5 mm/s时,破碎的模型冰呈现出碎屑状,且破碎程度较大。推进速度为15 mm/s时,螺旋桨切割后的模型冰呈现出片状,且长度较长。其次,从图中2处的红色方框内可以看出,模型冰推进速度不同,破碎后的冰被挤压出的速度不同,甚至在3位置处时可以看出推进速度为15 mm/s时模型冰碎屑被挤压出较远的区域。破碎后的模型冰从切削区域被挤出时不同的挤出速度表明螺旋桨受到的挤载荷不同。同时,结合表3的数据(负号仅代表方向)表明,模型冰移动的速度越快,螺旋桨推力和扭矩越大。由此可以得出,模型冰移动速度越快螺旋桨受到的挤压载荷越大。其中,螺旋桨推力增加的原因是产生挤载荷,而螺旋桨扭矩的增加则归因于机械的冰接触载荷。

图5 螺旋桨-冰在空气中切削Fig.5 Propeller-ice milling test in air

3.2 螺旋桨与模型冰在水中切削

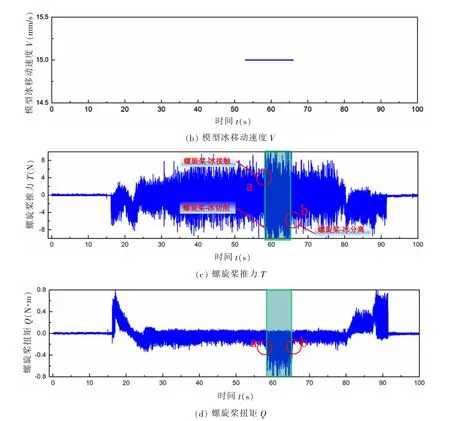

螺旋桨-冰在水中切削时螺旋桨和模型冰的浸没深度为1.5倍的螺旋桨直径,螺旋桨航速为1 m/s,其他设置与螺旋桨-冰在空气中切削时的设置完全相同。螺旋桨-冰在水中切削时,螺旋桨转速、模型冰移动速度、螺旋桨推力和扭矩随时间t的变化曲线如图6所示。

图6 螺旋桨-冰在水中切削(V=1 m/s)Fig.6 Propeller-ice milling test in water(V=1 m/s)

螺旋桨-冰在水中切削时主要经历三个阶段:阻塞阶段、邻近阶段和切削阶段,在每个阶段螺旋桨受到载荷的变化趋势基本不同。下面我们分别以螺旋桨推力和扭矩随时间t的变化曲线为例进行分析,根据试验过程螺旋桨推力曲线的变化趋势将螺旋桨-冰的切削过程分为6个阶段,每个阶段的变化趋势如图6(c)所示。在图中a阶段代表螺旋桨的转速由0旋转到1 000 r/min以及拖车的加速阶段。b阶段为拖车航速进入稳速阶段即航行速度V=1 m/s,螺旋桨转速为n=1 000 r/min,该阶段为螺旋桨的阻塞阶段,在阻塞范围内螺旋桨推力和扭矩值与螺旋桨敞水试验值(T=41 N,Q=0.6 N·m)相比显著增加,增加的主要原因是模型冰对螺旋桨的阻塞影响,螺旋桨在旋转过程中受到的载荷主要包括螺旋桨敞水载荷和模型冰对螺旋桨阻塞产生的载荷。其次,随着时间的增加,模型冰开始以V=15 mm/s的速度逐步靠近螺旋桨,如图6中c阶段,随着螺旋桨-冰之间的距离减小,螺旋桨受到的推力和扭矩值逐渐减少,减小的主要原因与模型冰的尺寸、螺旋桨的直径以及拖车航速有关,由于试验过程中选择的模型冰尺寸为200 mm×280 mm×80 mm,螺旋桨直径为D=150 mm,模型冰的宽度约为螺旋桨直径的1.9倍。当拖车航速为1 m/s,模型冰以15 mm/s相对运动时,模型冰在螺旋桨盘面前产生的大部分湍流沿着模型冰两侧以及螺旋桨区域外侧向后流动,使螺旋桨桨前来流相对均匀,轴向来流速度增加,导致局部进速系数增加,使螺旋桨推力和扭矩减小。而拖车航速为V=1 m/s,模型冰相对静止时,模型冰产生的湍流更多地进入到螺旋桨桨前,使轴向来流速度减小,局部进速系数减小,从而使b阶段螺旋桨受到的推力和扭矩大于c阶段螺旋桨受到的推力和扭矩。该过程与拖车航速为V=0 m/s,模型冰以15 mm/s相对运动时螺旋桨与冰切削时的变化趋势不同。在该阶段内螺旋桨受到载荷主要有敞水载荷和模型冰尾流对螺旋桨阻塞产生的载荷。

阻塞阶段完成后螺旋桨与模型冰开始进行切削,d阶段红色方框为螺旋桨与模型冰从接触到切削的阶段,在切削过程中螺旋桨推力和扭矩显著增加,增加的主要原因除敞水载荷和螺旋桨受到的阻塞载荷作用外,在螺旋桨-冰切削过程中还产生的一些附加载荷作用在螺旋桨桨叶上,这些载荷主要由螺旋桨-冰接触区域的碎冰挤压产生,碎冰切削后充当粘性流体从接触区域高速挤出到达螺旋桨叶背,导致了螺旋桨桨叶升力的增加。这种力是螺旋桨导边和模型冰之间直接接触作用产生的,但是该情况下螺旋桨桨叶的受力比水动力的影响要小,主要位于螺旋桨桨叶导边接触区域附近。在切削过程中螺旋桨将同时受到接触载荷、挤压载荷、水动力非接触载荷和敞水载荷的影响。在螺旋桨-冰切削完成后螺旋桨在模型冰的凹槽内继续旋转,直到模型冰从接触区内移出,该过程如图6中e阶段所示。该阶段内螺旋桨推力和扭矩出现了先减小后增加的趋势,螺旋桨在模型冰凹槽内逐渐退出的过程中,螺旋桨桨前轴向来流速度逐渐增加,使螺旋桨局部进速系数增加,从而使螺旋桨受到的推力和扭矩减小。当螺旋桨从模型冰凹槽内退出且模型冰逐渐远离螺旋桨时,导致螺旋桨桨前流场更加紊乱,轴向来流速度进一步减小,螺旋桨受到的推力和扭矩有逐渐增加的趋势。当模型冰相对静止时,螺旋桨再次进入阻塞阶段,如图中f阶段,但是该阶段与b阶段不同,该阶段为凹槽模型冰(即切割后的模型冰)对螺旋桨的阻塞影响。从图6(c)中可以看出,该阶段螺旋桨受到的推力和扭矩小于b阶段螺旋桨受到的推力和扭矩,减小的原因是更多的水流通过模型冰凹槽进入螺旋桨桨前,使其轴向来流增加,局部进速系数增加,从而使螺旋桨受到的推力和扭矩相对减小。此时,螺旋桨受到敞水载荷和凹槽模型冰对螺旋桨的阻塞载荷。

为了进一步了解螺旋桨-冰的切削过程,以图6(d)为例分析螺旋桨与模型冰相对运动情况。图中位置点1表明模型冰开始逐步靠近螺旋桨,随着模型冰的移动,到达位置点2。在位置点2之前,螺旋桨受到的载荷较小,而位置点2之后,螺旋桨推力和扭矩突然增加,表明螺旋桨与模型冰开始进行切削,因此,位置点2被称为最大邻近点。经过位置点2后直接进入位置点3,位置点3表示螺旋桨导边与模型冰开始进行切削。当螺旋桨叶梢与模型冰接触时,螺旋桨开始进入稳定的切削阶段,图中红色方框详细展示出力的变化趋势。切削完成后,螺旋桨从模型冰凹槽内逐渐移出,点4表明螺旋桨从模型冰凹槽内完全移出,而位置点4和位置点5之间时间段内为模型冰逐渐远离螺旋桨。到达位置点5之后螺旋桨与凹槽模型冰无相对移动,切削后的模型冰对螺旋桨产生稳定的阻塞影响。在整个螺旋桨-冰的切削过程中,螺旋桨推力曲线和扭矩曲线的变化趋势和Sampon,Atlar和Wang等人描述的试验现象略有差异,存在这种差异的主要原因与选择的模型冰材料、模型冰切割深度、模型冰推进速度以及螺旋桨转速有关。同时,也说明了螺旋桨-冰切削过程的复杂性。综上所述,可以得出螺旋桨-冰相互作用的过程中模型冰在不同位置时螺旋桨受到的载荷不同,这些载荷主要包括:接触载荷、从接触区域挤出的受损冰的挤压载荷、水动力非接触载荷和平均敞水水动力载荷。这些载荷在螺旋桨桨叶和冰切削的过程中可能同时发生在桨叶的不同位置。

4 结 论

本文针对国内螺旋桨-冰切削试验方面的空白,在哈尔滨工程大学拖曳水池内搭建螺旋桨-冰切削试验的测量平台,详细叙述了测量平台的试验设施和模型冰特性的测量,同时对螺旋桨-冰在空气中和水中的切削过程进行了详细的描述。得出的主要结论如下:

(1)通过与其他学者的试验结果对比,证明了本文在拖曳水池中搭建的试验平台能够较好地控制螺旋桨-冰的切削过程,能够稳定地测量螺旋桨-冰切削过程中螺旋桨受到的推力和扭矩,验证了在拖曳水池中进行螺旋桨-冰切削试验的可行性和可靠性。

(2)本文详细分析了螺旋桨-冰在空气中和水中切削时螺旋桨受到的载荷,得出模型冰移动的速度越快螺旋桨受到的挤压载荷越大。同时,掌握了螺旋桨-冰切削过程的一些基本载荷,加深了对螺旋桨-冰切削过程的理解。其次,本次试验观察到的试验现象以及得到的螺旋桨推力和扭矩变化曲线可为数值模拟方法提供参考。

(3)本次试验仅仅是对螺旋桨-冰切削过程中的一次尝试,测量精度上可能还有很多不足之处,有待进一步提高。对于未来的工作将会研究更多因素(如:模型冰不同角度运动、螺旋桨不同位置处碰撞,不同形状的模型冰、螺旋桨不同转速、拖车不同航速以及吊舱推进器操舵时的切削等)条件下螺旋桨-冰的切削试验。