混凝土结构中Q235钢表面磷酸锌涂层的制备和腐蚀研究

2019-08-21齐雯涵邓永刚刘润清

齐雯涵,刘 军,邓永刚,刘润清

(沈阳理工大学 材料科学与工程学院,沈阳110159)

本试验采用高温磷化锌系磷化液对Q235钢试样进行磷化,通过X-RD、SEM及电化学表征,分析磷化温度及时间对磷酸锌磷化的影响。

1 试验材料及方法

1.1 原材料

试验原料选用Q235钢,化学成分见表1。为便于试验将基材通过线切割的方式制成10mm×10mm×30mm的试样。

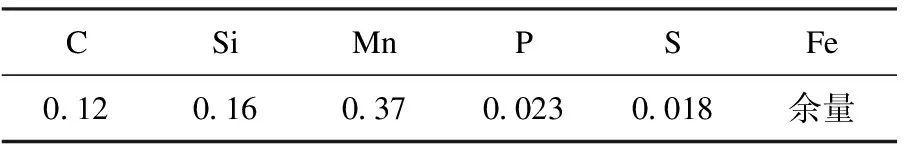

表1 Q235钢的化学成分 wt%

1.2 试验方法

1.2.1 磷酸锌磷化处理液的制备

配制1L磷化液,首先将8.0g ZnO粉末加蒸馏水搅拌至糊状;缓缓倒入85%的H3PO420.0mL,再依次加入柠檬酸1.0g,Ca(NO3)20.2g,Zn(NO3)24.2g,最后加入蒸馏水稀释至1L。

1.2.2 磷酸锌磷化钢纤维的工艺流程

工艺流程主要分为预处理(除油、除锈)及磷化两个阶段。具体步骤为:除油→丙酮冲洗→水洗→除锈→丙酮冲洗→水洗→磷化→烘干。

试验温度为55℃、65℃、75℃、85℃,试验时间为15min、20min、25min、30min。

1.3 微观结构表征

试验采用X射线(日本Ultima IV型全自动多功能X射线衍射仪)进行物相分析,采用S-4800扫描电镜进行微观形貌观察。

1.4 电化学测试

电化学测试腐蚀溶液为质量分数3.5%的NaCl溶液。试验选用仪器为辰华chi630e,采用三电极体系,工作电极为测试试样,暴露面积为1cm2,其余部位采用环氧树脂进行封闭。铂片为辅助电极,饱和甘汞电极为参比电极。开路电压测试时间为3600s,极化曲线趋势的电位扫描范围为-0.2~-0.67V,扫描速率 0.01mV/s。

2 结果与讨论

2.1 磷化温度及时间对磷酸锌涂层物相形成的影响

物相含量越高其衍射峰位越强,且结晶度高,因此可以通过衍射峰对物相进行定量或半定量分析。图1是试样在不同温度下磷化15min的XRD衍射图。

图1 不同磷化温度下试样的XRD衍射图

从图1中可以发现,经过磷酸锌处理后试样表面ZPCC膜主要由H(磷酸锌)相组成,虽然衍射峰的强度不同,但峰位却具有相同的位置,说明磷化温度对ZPCC膜物相种类没有改变。随着温度从55℃升至75℃时,H相的(020)、(040)及(131)晶面方向的衍射峰增强明显,其2θ分别为4.824°、9.683°及12.197°,说明此时H相成择优生长趋势。当温度升至85℃时,各相的衍射峰强度反而有所下降,这可能是由于过高的温度使反应中生成了沉渣,能够磷化为ZPCC膜的离子减少,导致结晶度降低。

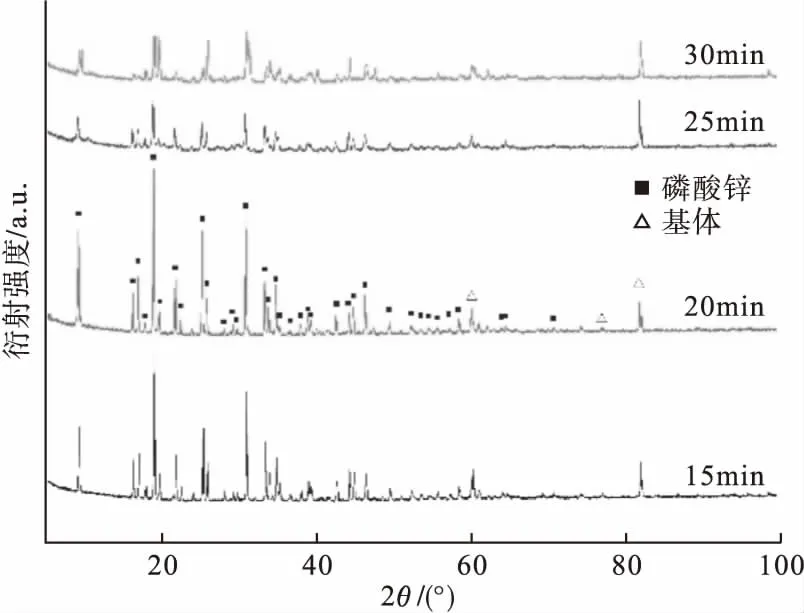

图2为75℃不同磷化时间下所制得试样的XRD图。

图2 不同磷化时间下试样的XRD衍射图

图2中衍射峰峰位没有偏移,说明磷化时间对于ZPCC膜的物相种类影响较小;衍射峰尖锐且强度高,说明ZPCC膜的结晶度较好。磷化时间由15min增至20min时,ZPCC膜的衍射峰更加明显,基体衍射锋的强度则逐渐降低,说明虽然前15min已经出现了结晶,但由于结晶时间较短,膜层较薄,ZPCC膜衍射峰强度较低,随着时间的增加一些非晶体逐渐转换为晶体沉积在基体表面,导致ZPCC膜衍射峰强度增加。但当磷化时间由20min增加至25min时,衍射峰强度明显下降,且在60°左右出现一个漫散射包,说明在磷化过程中出现了非晶相,这可能是由于过长的反应时间产生了沉渣,导致已经沉积的晶体溶解。

2.2 磷化温度及时间对磷酸锌涂层微观结构的影响

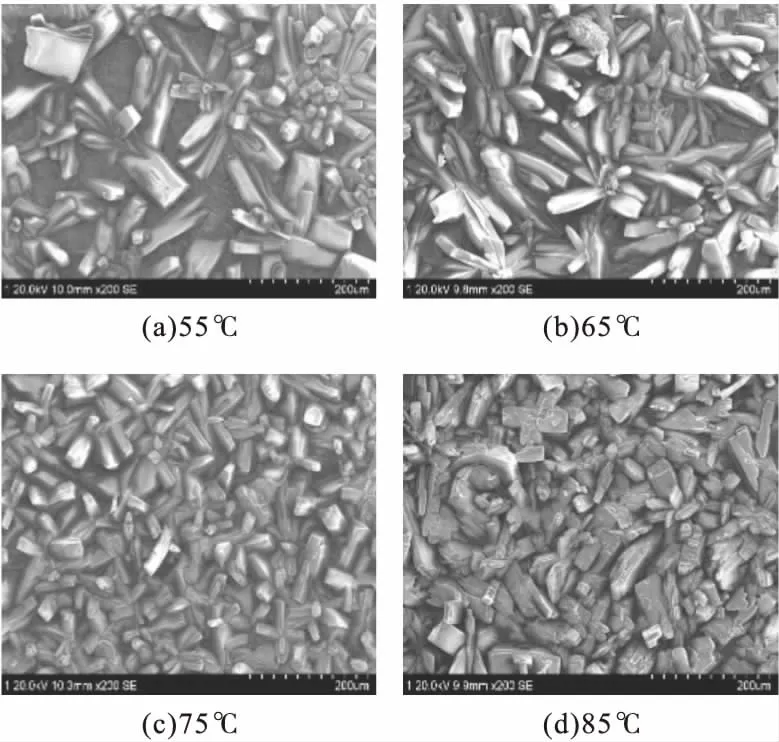

图3为磷化时间15min不同温度下制备的磷酸锌磷化膜的微观形貌。

图3 不同磷化温度下试样的微观形貌

从图3中可以看出,磷化温度为55℃时晶粒大小不一,多数为生长不完全的簇状晶体,只有一小部分针状晶体,晶体短小且不密实,无法将基体完全覆盖;当温度升高至65℃时,基体裸露部分减少,产生较多的针状晶体,晶粒增长明显,但仍存在没有生长完全的晶粒簇;当磷化温度升至75℃时,晶粒完全覆盖基体表面,且晶粒饱满生长完全,膜层紧致密实;当磷化温度升至85℃时,晶粒尺寸较磷化温度为75℃时增大,晶粒表面出现明显破损,结合磷化温度对物像的影响分析可知这可能是晶体发生溶解所致。

图4为75℃不同磷化时间下ZPCC磷化膜的微观形貌。

由图4可知,磷化时间15min时晶粒为杂乱无序且成簇的短针状结构,晶体之间空隙较大,磷化膜致密性较差;随着磷化时间由15min增加至20min,晶粒择优生长成为均匀覆盖在基体表面且粗糙的块状结构;25min时ZPCC膜继续生长,成为更厚重的磷化膜,但此时的晶粒出现尺寸大小不均匀的情况,部分晶粒尺寸变小;磷化时间增加至30min时,晶粒出现大面积损耗,晶粒之间空隙明显增加,出现了磷化膜晶粒溶解的情况。

图4 不同磷化时间下试样的微观形貌

2.3 磷化温度及时间对磷酸锌涂层抗腐蚀性的影响

2.3.1 开路电压

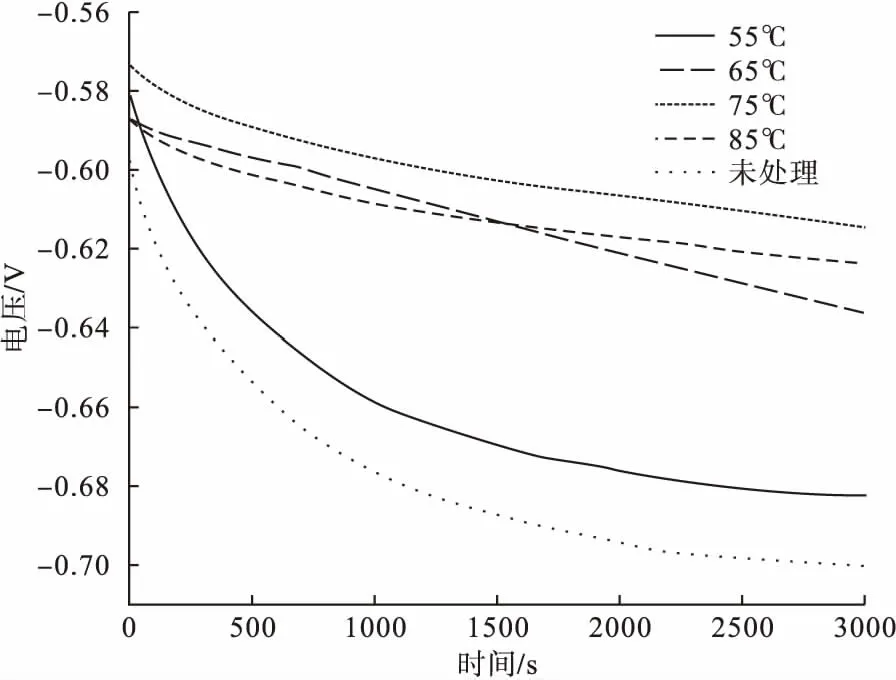

通常来说,当开路电压的波动范围稳定在1mV/min时,说明试样已达到稳定状态。图5是不同温度下制备的试样在3.5%NaCl溶液中浸泡时开路电压随温度的变化趋势。

图5 不同温度下试样的开路电压

由图5可知,试样基体的开路电位在3000s内从-0.5962V逐渐降低到-0.7002V。开路电压有着较大范围的降低,且达到稳定时间较长,说明基体在腐蚀溶液中较为活泼,容易腐蚀。而进行磷酸锌磷化处理的样品较基体相比,达到稳定时间较短,且开路电压较大,说明磷酸锌磷化可以提高Q235钢的耐腐蚀性能。温度较低时进行磷化的试样,在前2500s内开路电压有较大幅度的波动,当温度上升至75℃后,开路电位的稳定时间缩短至1000s内,说明磷化温度对磷酸锌磷化Q235钢的开路电压有明显影响。随着温度的升高,磷酸锌能够更加致密地堆积在试样表面,使之稳定性逐渐增强,进而提高Q235钢的耐腐蚀性。但当温度达到85℃时,开路电位的值反而减小,这可能是由于过高的温度使得磷化过程中产生大量沉渣,造成磷化膜结构疏松,使稳定性变差。

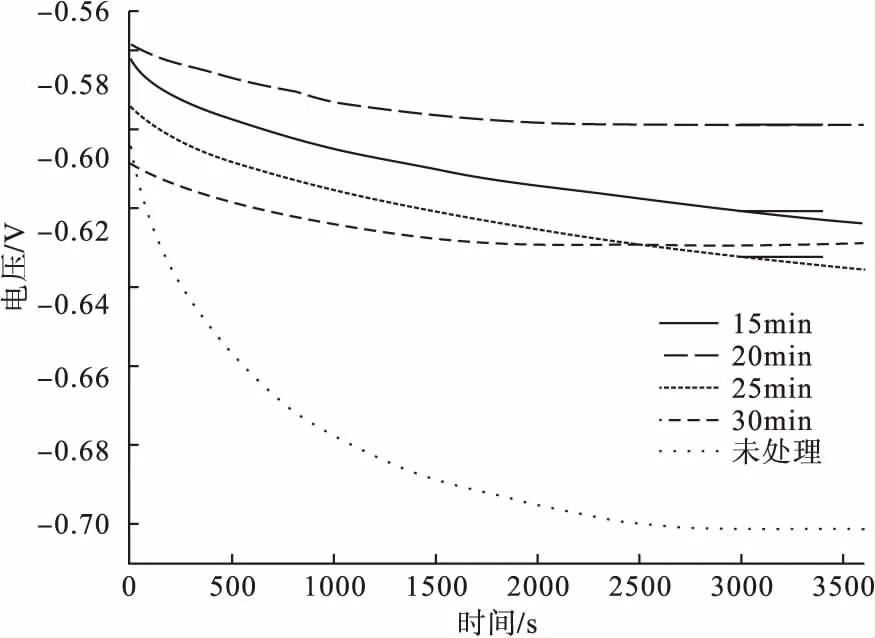

图6是75℃不同磷化时间下试样在3.5%NaCl溶液中开路电压随时间的变化趋势。

图6 不同时间下试样的开路电压

由图6可知,在经过3500s的稳定后,进行15min与20min磷化试验的试样开路电压相差不大,稳定后磷化20min的试样开路电压为-0.573V,略小于磷化15min的试样;当磷化时间增加至25min及30min后,开路电压较20min的试样有明显下降,这可能是由于ZPCC膜的亲水性在短时间内发挥了效果,其良好的亲水性能够在NaCl溶液中完全发挥,可吸附离子达到稳定状态,阻止Cl-的侵蚀。随着磷化时间的增加,ZPCC膜的内部产生了缺陷,导致开路电压稳定性较差,进而致基体耐腐蚀性较低。

2.3.2 极化曲线

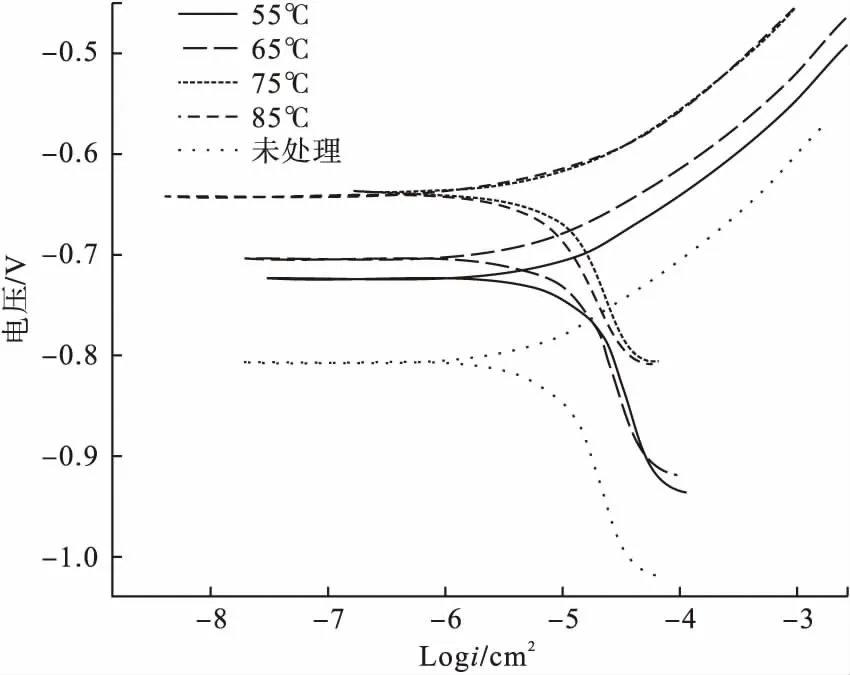

利用Tafel拟合曲线进行试样在NaCl溶液中腐蚀行为的分析。图7是磷化时间为15min、不同温度下制备ZPCC膜的试样极化曲线。

图7 不同温度下试样的极化曲线

从图7中可以看出,经过磷酸锌磷化处理的试样腐蚀电压均比未经处理的试样好,说明磷酸锌磷化后,沉积在基体表面大量的H相具有良好的化学稳定性,能够有效地提高基体的耐腐蚀能力。当磷化温度为75℃时其腐蚀电压为-0.64V,较基体的腐蚀电压提升了25.8%,为试验组中最佳;这是由于75℃时,晶体磷化效果最好,ZPCC膜最为致密、且完全覆盖基体表面,能够有效阻止Cl-侵蚀,使试样具有较高的耐腐蚀性。

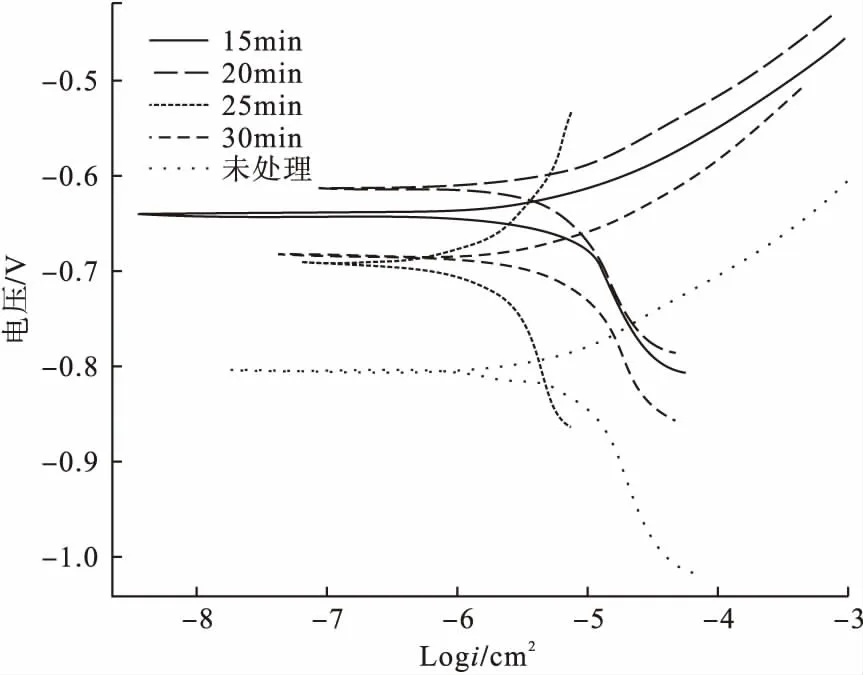

图8是磷化温度为85℃、在不同时间下制备ZPCC膜试样的极化曲线。

图8 不同时间下试样的极化曲线

结合图7、图8可以发现,在试验中不论磷化时间与温度,磷酸锌磷化这一方式均可使样品的腐蚀电位提升,提高试样的耐腐蚀性。图8显示不同磷化时间对试样的耐腐蚀性能有较大影响。随着磷化时间的增长,腐蚀电位呈现先增大后减小的趋势。结合物相以及微观形貌的分析,磷化时间在20min时H相结晶程度较好,晶粒饱满,能够密实地沉积在基体表面,这一磷化时间试样的腐蚀电位较基体的腐蚀电位提高了31.1%。磷化时间增加至25min后,晶粒逐渐变得疏松,出现晶体溶解和反应沉渣增多,使得试样抵抗Cl-侵蚀能力变差,腐蚀电位降低,耐腐蚀性较低。

3 结论

(1)磷化温度及磷化时间不会对磷化后物相的种类产生影响,ZPCC膜主要由H相组成。温度为75℃、20min时H相的衍射峰强度最大,晶粒生长最为致密,磷化效果最好。

(2)磷化温度低于75℃时,ZPCC的晶粒生长不完全,不能完全覆盖基体表面。当温度升高至75℃时,晶粒生长成为块状晶体,完全覆盖基体。磷化时间由15min增长至20min,这一过程中晶粒也会择优生长。

(3)经过磷化处理的试样,其腐蚀电压均较未处理的有所提升,其中,磷化温度75℃、磷化时间20min这一组试样腐蚀电压较基体提高了31.1%。说明磷酸锌磷化能够在Q235钢表面生成一层致密的磷化膜,有效阻止了Cl-的侵蚀,提高了Q235钢的耐腐蚀性。