电解液体系对钛合金微弧氧化膜层组织及性能的影响

2019-08-21梁海成田志宇王金川

梁海成,田志宇,王金川,王 震,赵 晖

(沈阳理工大学 材料科学与工程学院,沈阳 110159)

钛合金具有较高比强度、优良的耐腐蚀性能和生物相容性等众多的优点,被广泛地应用在航空航天、工业以及生物医学等相关的领域[1-2]。然而,钛合金存在硬度相对较低、较差的耐磨性能等一系列问题,制约了其进一步发展与应用。因此,对钛合金表面进行改性处理,提高其表面性能成为解决低耐磨性这一问题的重要途径[3-4]。微弧氧化技术又叫等离子体电解氧化技术是一种简便、高效的表面处理技术,铝、镁、钛及其合金在电解液中其表面依靠微弧放电产生瞬间高温高压的作用,生长出以基体金属氧化物为主的陶瓷膜层,能够有效提高钛合金的耐腐蚀性、耐磨性及生物相容性[5],并且微弧氧化技术操作简便、膜层功能颜色便于控制、工艺流程简单、无重金属废水废气产生等优点[6-7],因此得到广泛的关注。张柄楠等[4]采用硅酸盐-磷酸盐复合体系在TC4合金表面生成陶瓷膜其耐蚀性能提升很大,硬度随着膜层厚度的增加,先增大后减小,当膜层厚度为20~25μm时,硬度达到最大值为754HV。王凤彪等[8]用硅酸盐和铝酸盐体系并以超声辅助在TC4合金表面制备了陶瓷膜,发现超声辅助可显著降低微弧起弧电压,在硅酸盐体系工作液中,超声辅助能够更有效地使氧化膜的致密度提高,从而提升膜层质量,其耐磨性较无超声波辅助提高50%。贾鸣燕等[9]采用铝酸钠和硅酸盐复合电解液体系,制备出镁-锂合金微弧氧化陶瓷膜,发现加入铝酸钠后,膜层单位面积内的火山口形状微孔数量减少,微孔直径缩小,且耐蚀性得到大幅度提高。张宇等[10]以六偏磷酸钠和钨酸钠作为电解液,发现氧化时间为20min时得到的膜层的硬度最大、表面粗糙度较小并且有良好的综合性能。王红美等[11]在磷酸钠电解液中对5083铝合金进行微弧氧化,发现随着磷酸钠浓度的增大,膜厚逐渐增加,附着力先增大后减小。当磷酸钠浓度为10g/L时,膜层的自腐蚀电流最小仅为2.96×10-8A/cm2,耐蚀性最强,比基体降低了近1个数量级,具有良好的耐腐蚀性能。

本文的基材为TC4合金,采用微弧氧化技术在合金表面生成TiO2陶瓷膜,研究不同电解液体系对TC4合金表面微弧氧化膜层表面形貌、物相组成及其性能的影响,为TC4合金微弧氧化技术提供一定的理论支撑。

1 实验材料与方法

1.1 试样的制备

Ti6Al4V合金化学成分为6.15%Al,4.0%V,0.2%Fe,0.08%C,其余为Ti。试样大小为50mm×30mm×2mm,在微弧氧化之前需要用400目、800目、1000目、1500目砂纸进行打磨然后用酒精来清洗,采用多功能微弧氧化设备(WDH-300)进行微弧氧化实验,设置占空比35%,正向电压400V,负向电压50V,微弧氧化的时间为8min。电解液的组成见表1,试样编号为1、2、3号。

表1 三种电解液的化学成分 g/L

1.2 试样的表征

采用Rigaku Vltima IV型X射线衍射仪进行物相检测,扫描模式选择连续,扫描速度为5°/min,扫描的范围为20°~80°。用S-3400N型扫描电子显微镜对微弧氧化陶瓷膜层的表面形貌进行表征。

使用CHI660E电化学工作站检测陶瓷膜层的耐腐蚀性能,扫描速率5mV/s,测试溶液为3.5%NaCl水溶液。采用型号为WS-2005涂层附着力划痕仪检测结合性能,加载载荷30N,加载速率30N/min,划痕长度10mm。采用TR110式粗糙度仪检测膜层的表面粗糙度,摩擦磨损检测采用往复式磨损试验机(MDW-02),摩擦磨损法向载荷1N,频率设定5Hz,划痕长度10mm,时间300s。

2 结果与讨论

2.1 形貌分析

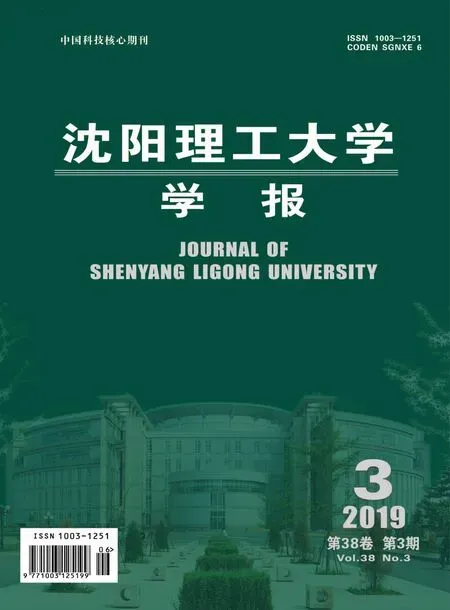

图1为三种电解液体系下微弧氧化膜层的SEM图,表2三种电解液体系对应膜层的表面粗糙度。

由图1可知,钛合金在不同电解液体系中形成的陶瓷层的表面形态,在微弧氧化处理之后,都具有比较粗糙的表面和微米尺寸的火山口状孔径,并且在不同的电解液体系中有不同的表面形态。图1a表面最为粗糙,粗糙度为1.51,微孔直径分布不均匀最大孔径约为5~6μm,图1b膜层均匀度最好微孔直径均为3~4μm,粗糙度为0.71,图1c表面微孔直径最小多为1~2μm,粗糙度为0.98。这是因为1号电解液体系在加入硅酸盐的电解质中陶瓷膜层主要以外生长为主,大量熔融物迅速通过放电通道,堆积在微孔周围,迅速形成粗糙的氧化膜,这就表现为较大的粗糙度,而2号电解液体系在加入磷酸盐后陶瓷膜主要以内生长为主,这就体现为膜层均匀且致密。这与所报道的文献一致[12]。所以在三者混合的电解液中陶瓷膜兼有两者的特性,并且击穿电压相对较低、微弧放电现象分布更加均匀,因此火山孔状的微孔小且均匀。

图1 三种电解液体系下微弧氧化膜层的SEM图

试样编号123粗糙度/μm1.510.710.98

2.2 物相组成

图2为三种电解液体系下氧化膜的XRD图谱。

图2 三种电解液体系下氧化膜的XRD图谱

如图2所示分别为TC4在三种电解液体系下氧化膜的XRD图谱,在三种电解液体系下均可检测到明显基体相,从1号中可以看出1号电解液体系中主要得到亚稳定相锐钛矿。在2号和3号的电液液体系下得到亚稳定相锐钛矿和稳定相金红石。这是因为Na3PO4的加入提升了钛合金在复合电解液体系下的响应电压[1],响应电压增大使得产生更多的微弧放电现象,在放点通道将形成等离子体团,附近的压强和温度瞬间增大有利于金红石的形成。并且有利于亚稳定相锐钛矿向稳定的金红石转变。

2.3 膜层耐蚀性能的检测

图3为在三种电解液体系下的微弧氧化膜层与TC4基体在3.5%NaCl溶液中极化曲线,表3为由图3得到的动电位极化腐蚀参数。

图3 TC4和三种电解液体系下制备膜层的极化曲线

试样编号腐蚀电位/mV腐蚀电流密度/(A/cm2)TC4-4043.05×10-611176.17×10-721342.51×10-731481.26×10-7

膜层的耐蚀性能可以由腐蚀电位和腐蚀电流密度的大小反应出来。如果试样的腐蚀电位越大,腐蚀电流密度越小,说明试样的腐蚀速度越慢,耐蚀性越强[13]。从表3可以看出三种电解液对腐蚀电位均有较大的提升,与基体相比腐蚀电流密度都降低了近一个数量级。其中1号电解液条件下腐蚀电位变正为117mV,腐蚀电流密度约为基体件的1/5,2号电解液条件下腐蚀电位比一号的有小幅度提升,腐蚀电流密度约为基体件1/12。3号电解液耐腐蚀性能最优,腐蚀电位最大为148mV,腐蚀电流密度仅为基体的1/24。表3变化规律是膜层的腐蚀电流密度随电解质的不同而趋于下降,这些结果表明涂层的耐腐蚀性能强弱为:偏铝酸钠+磷酸钠+硅酸钠>偏铝酸钠+磷酸钠>偏铝酸钠+硅酸钠,这与膜层的腐蚀电位一致。这是因为金红石相含量增多有利于涂层耐蚀性的提高[14],并且三种盐复合的电解液体系下形成的陶瓷膜层具有直径较小的微孔,以及相对均匀的结构和致密度,最大程度地减缓了腐蚀离子Cl-进入微弧氧化膜层通道的速度,从而保护了基体。

2.4 结合力测试

图4为三种电解液体系下制备的膜层与基体间的结合力。

图4 三种电解液体系下制备的膜层与基体间的结合力

在划痕实验过程中,随着载荷的增加,在膜层被划破的瞬间由于TC4基体和陶瓷膜层的导电性不同可以检测到导电性突然的变化,对应的载荷被称为临界载荷也叫结合力。可以用结合力的大小来检测涂层与基体结合性能的强弱[15]。从图4可以看出1、2、3号电解液体系对应的膜层结合力分别约为16N、22N、23.5N。说明三种盐复合作为电解液体系的膜层结合力最好。

2.5 摩擦磨损性能的检测

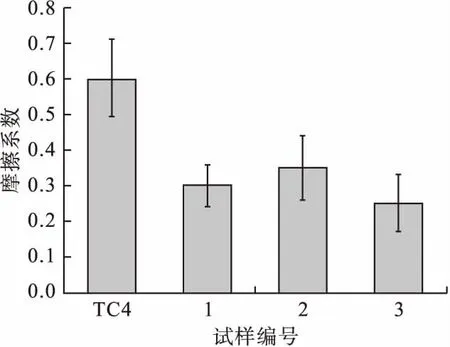

图5为TC4基体及三种电解液下微弧氧化膜层的摩擦系数,表4为TC4和三种电解液体系下制备的陶瓷膜层的摩擦磨损失重。

图5为TC4基体及三种电解液下微弧氧化膜层的摩擦系数,表4为TC4基体和其表面陶瓷膜层的摩擦磨损失重对比。从图5可以看出TC4的摩擦系数约为0.6而1、2、3号电解液下微弧氧化膜层摩擦系数分别约为0.3、0.35、0.25,磨损量3<1<2 图5 TC4基体及三种电解液下微弧氧化膜层的摩擦系数 试样编号失重前质量失重后质量磨损量TC412.001712.00020.0015112.102112.10150.0006212.255612.25460.0010312.287512.28720.0003 (1)微弧氧化过程中加入1.5g/L的硅酸钠可以使氧化膜层微孔直径分布不均匀,微孔直径最大约为5~6μm,加入1.5g/L磷酸钠使得表面孔径细小且均匀微孔直径多数约为3~4μm,并且磷酸钠的加入有利于锐钛矿相同素异构转变为金红石相。 (2)耐蚀性、耐磨性和结合力结果表明偏铝酸钠+磷酸钠+硅酸钠三种盐复合电解液体系下所得到的膜层性能最好。

3 结论