某型号伺服排油管动力学特性研究

2019-08-21于韶明赵帅帅朱仪凡陈迪奎鲁勇

于韶明,赵帅帅,朱仪凡,陈迪奎,鲁勇

(北京强度环境研究所,北京 100076)

在运载火箭上,伺服机构与发动机一起构成各级推力矢量控制系统,跟随电子指令运动,对火箭进行姿态控制[1-2]。伺服排油管为伺服机构完成功能的重要组成部分,伺服排油管发生断裂将直接导致伺服机构不能正常工作,甚至导致火箭失利。为了确保火箭的安全,伺服机构需要进行充分的地面试验,某型号伺服排油管地面试验时发现伺服排油管发生断裂。对于地面试验排油管的断裂问题,有必要进行深入的研究分析,找到断裂原因,并进行改进,确保在型号飞行中不发生故障[3]。管路的“跑、冒、滴、漏”等故障严重影响型号的安全,目前有关管路的研究得到工程技术人员的广泛关注[4-6]。决定管路是否发生故障的根本原因是管路的应变,对管路进行应变分析能从底层发现问题[7-9]。

某型号伺服机构试验时,发生排油管断裂故障,排油管的故障将直接导致伺服机构无法正常工作,如果不解决,将对型号发射留下重大隐患。对伺服排油管故障进行初步分析,认为焊缝处的应力集中是导致排油管故障的主要原因。对伺服排油管进行了改进设计,对比分析了不同焊接位置以及有无焊接工艺的排油管在地面振动试验情况,并测量各排油管关键位置的应变数据,结合有限元仿真对排油管断裂进行分析,最终选择有效的改进方案。

1 伺服排油管

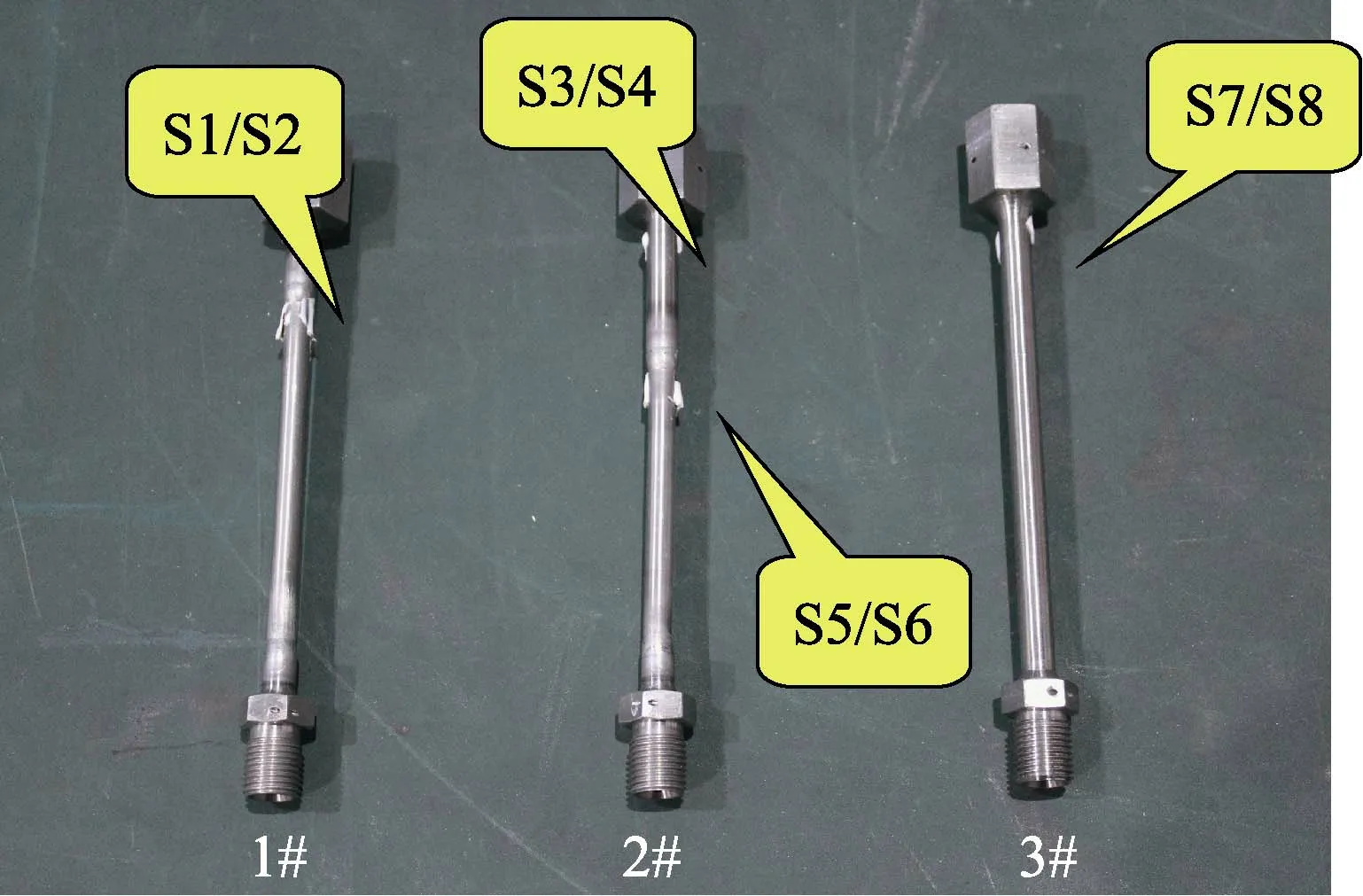

试验产品共有三件,分别为1#、2#、3#排油管。1#排油管为原始状态(出现过断裂的状态),焊点距离根部35 mm;2#排油管为改进状态,焊点位置距离根部55 mm;3#排油管为无焊缝状态,排油管为整体加工,没有焊缝。

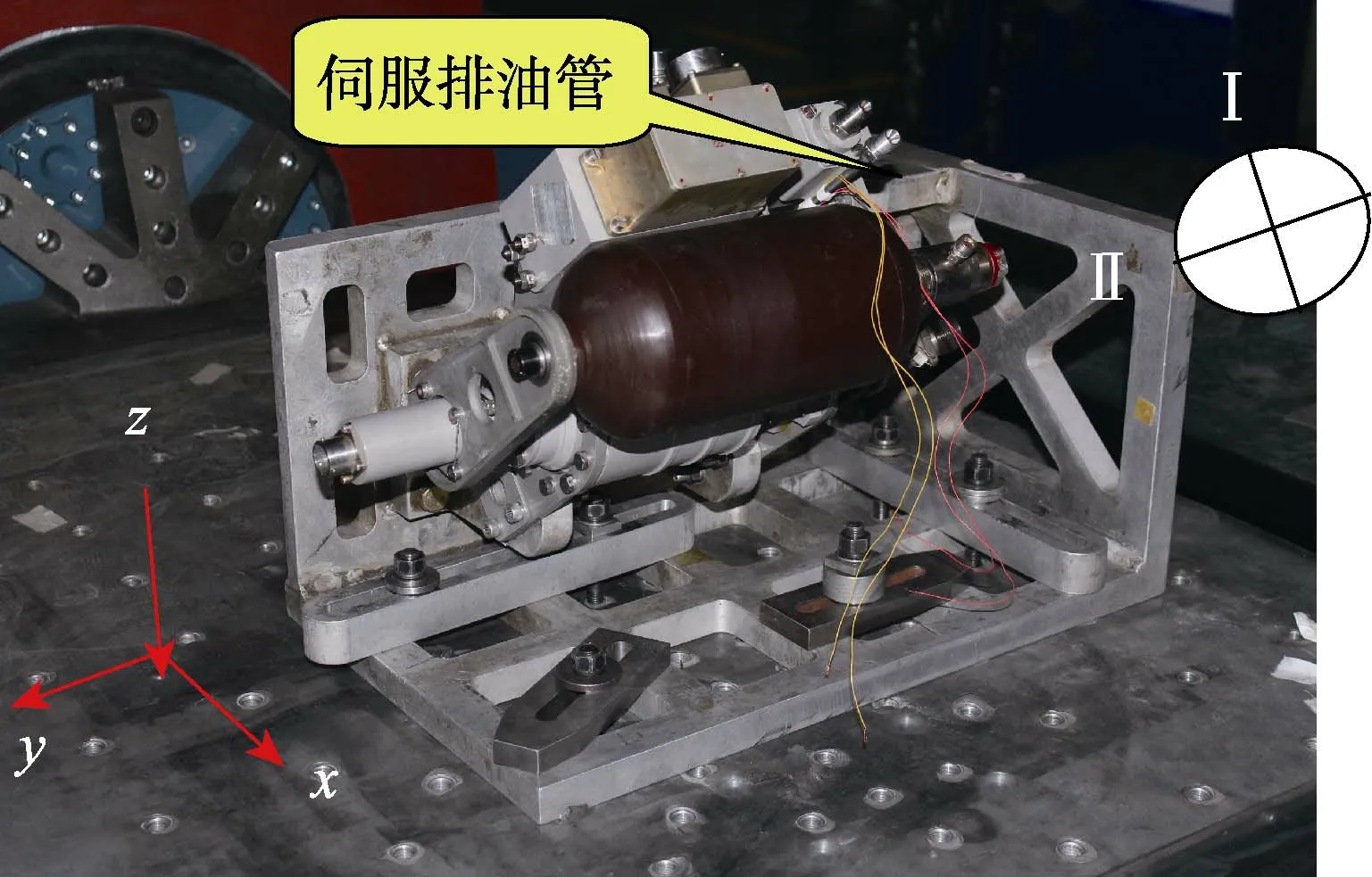

试验时,排油管搭载于III 级伺服液压源上,对III 级伺服液压源进行振动试验。三个排油管分别粘贴应变片,应变片位置如图1 所示。三个排油管分别安装在III 级伺服液压源上,每套产品进行x、y、z三个方向的随机振动试验,试验方向如图2 所示。每根管路应变片成对粘贴,每对应变片在管路上呈90°分布,分别粘贴于管路的I、II 象限,其中位于I 象限的有S2/S3/S5/S7,位于II 象限的有S1/S4/S6/S8。

图1 应变片位置

图2 产品方向定义

2 振动试验

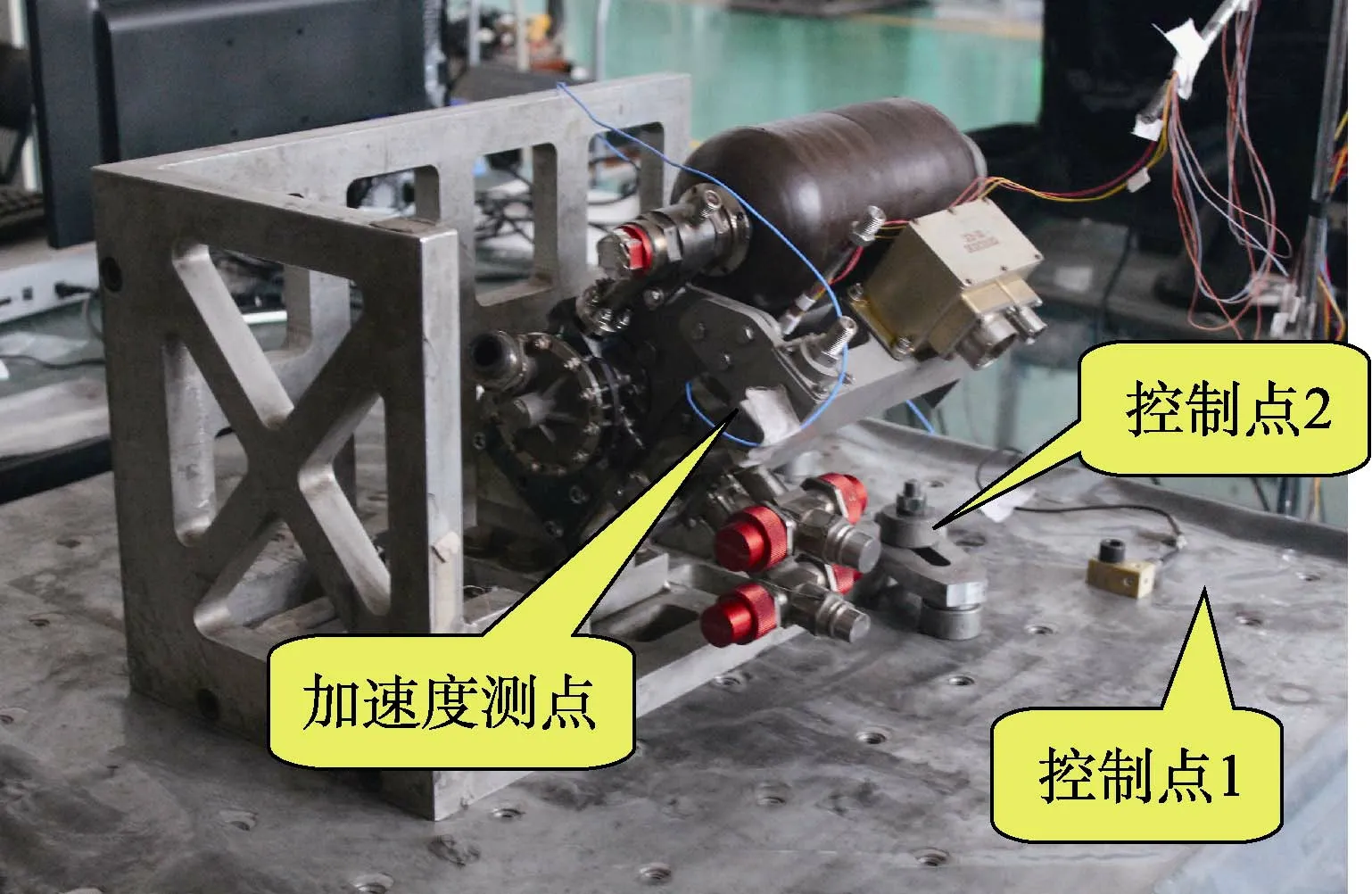

振动试验选择与发生排油管断裂时相同的振动试验条件,见表1。频率范围为20~2000 Hz,总均方根加速度为19.74g。试验采用两点平均控制方法,控制点分别位于振动台台面、伺服液压源与工装连接面处(与发生排油管断裂时相同的控制方法),在排油管与伺服液压源连接处安装加速度测量点。具体状态如图3 所示。

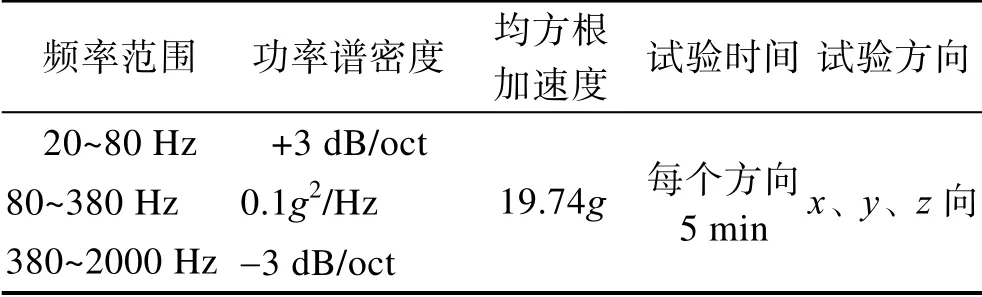

表1 随机振动试验条件

图3 加速度控制点、测点位置

3 结果分析

3.1 试验结果

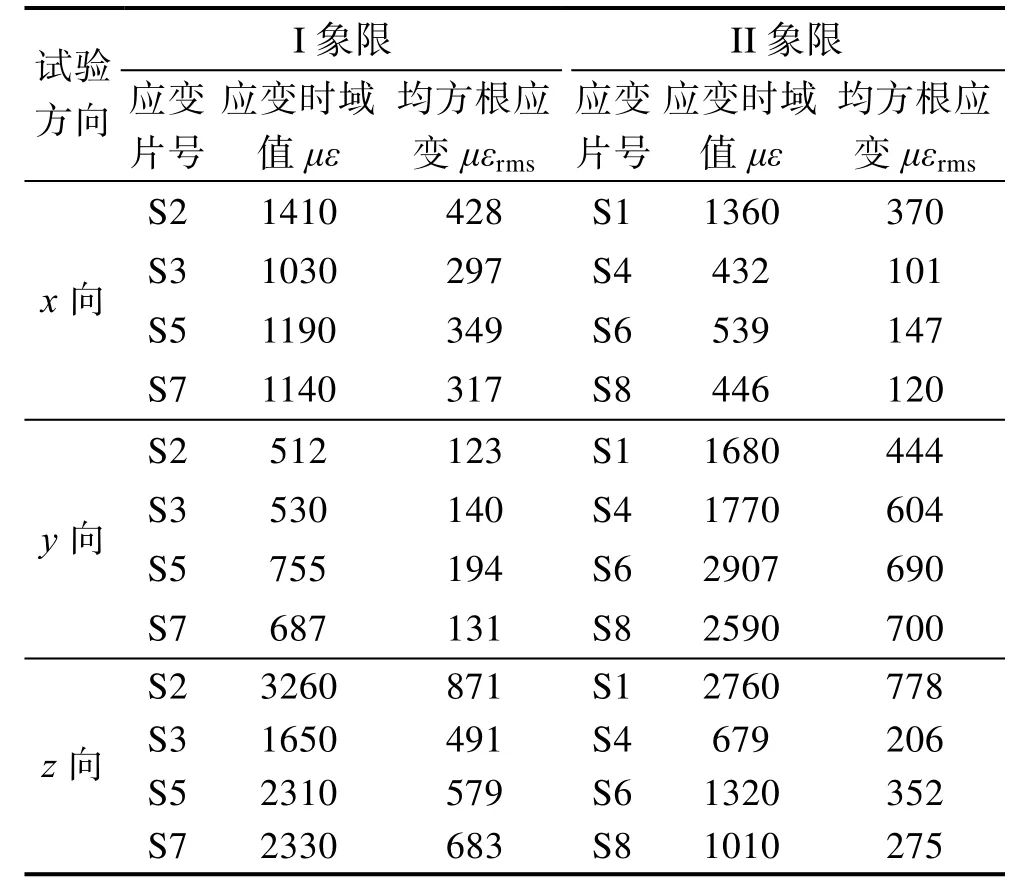

应变时域最大值及均方根应变见表2。对于应变数据,时域应变通过快速傅里叶变换得到均方根应变,按照正态分布理论。时域最大值为均方根应变的3~5 倍。

表2 振动试验中应变响应

3.2 数据分析

3.2.1 谐振频率

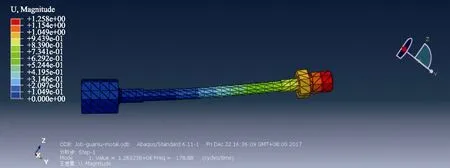

使用ABAQUS 商业软件,对伺服排油管进行有限元模态分析[10-11]。伺服排油管与伺服连接端采用固支边界,另外一端采用自由边界,仿真云图如图4 所示,一阶谐振频率为179 Hz。

图4 有限元仿真

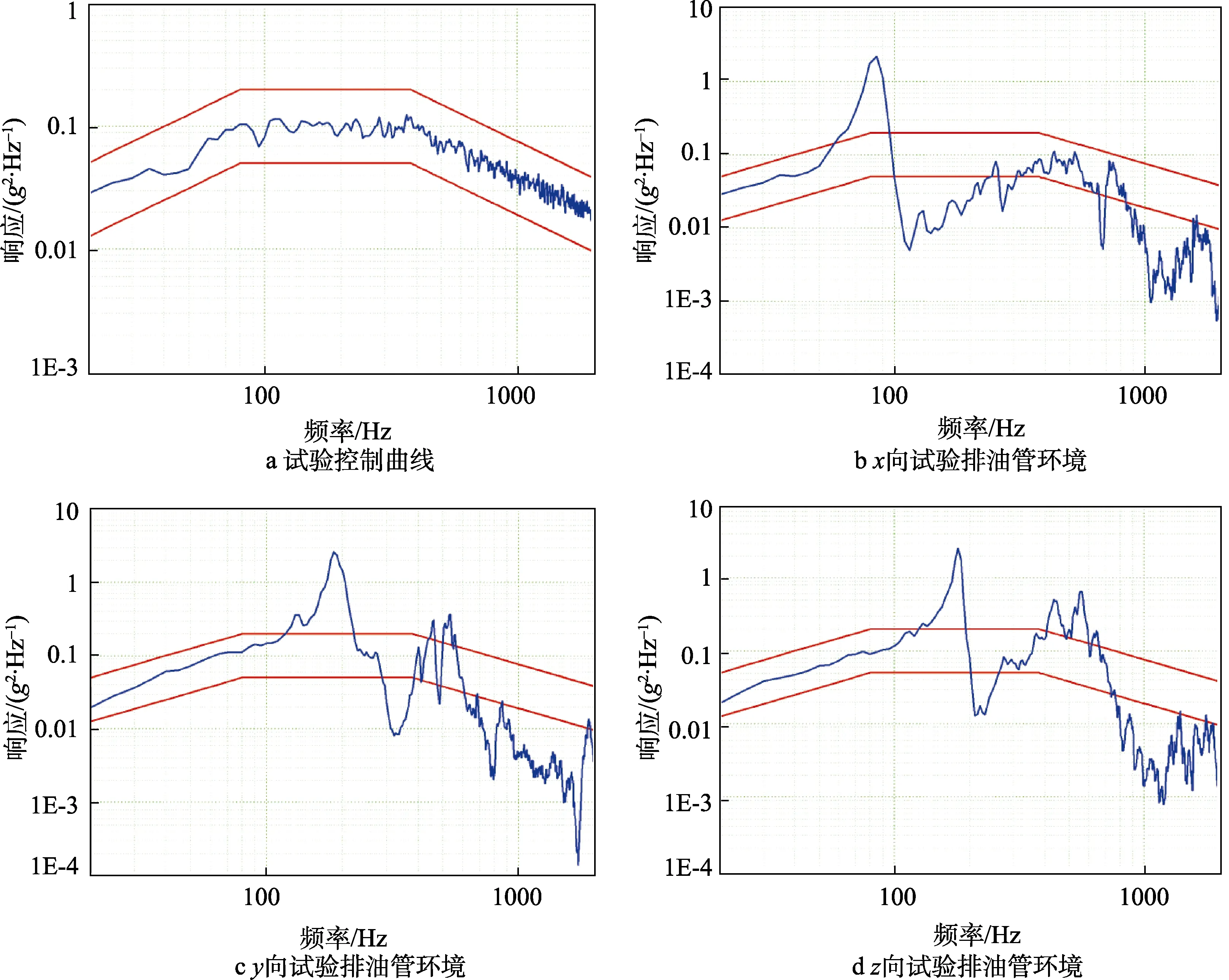

3.2.2 力学环境

伺服机构的力学环境为表1 所示随机振动,而实际上断裂的排油管力学环境通过伺服机构的传递,力学环境已经发生变化。分析排油管响应时,首先要分析排油管的输入环境。图3 中加速度测点响应即为排油管输入环境。试验数据如图5 所示,可以看出,x向振动试验时,排油管与伺服液压源连接处x 向响应的一阶谐振频率为85 Hz;y 向振动试验时,排油管与伺服液压源连接处y 向响应的一阶谐振频率为18 5 Hz;z 向振动试验时,排油管与伺服液压源连接处z 向响应的一阶谐振频率为180 Hz。

图5 排油管与伺服液压源连接处力学环境

3.2.3 应变

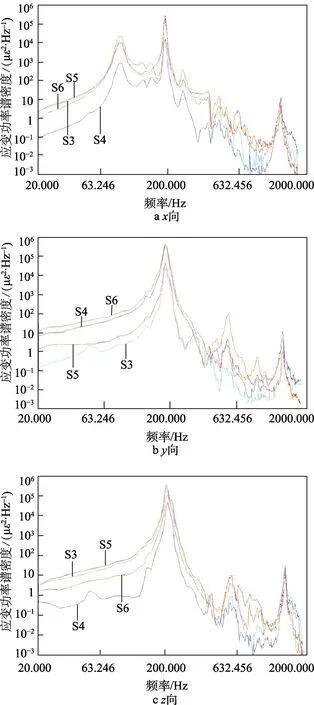

伺服排油管的谐振频率为179 Hz (有限元仿真获得),而伺服机构地面试验时,y、z 方向环境输入的在180 Hz 附近功率谱密度比较大,强迫振动与管路固有频率耦合,会产生共振,容易导致管路破坏。S1—S8 八个应变片测量管路振动的动应变,动应变不仅需要关注时域最大值、均方根应变,同时需要关注应变的频域分布。三根排油管应变的频域分布基本类似,选取2#排油管频域应变进行分析,如图6 所示。可以看出,y、z 向振动时,在175~200 Hz 频率区间内,管路应变较大。这是由于管路固有频率与受迫振动频率发生共振导致,共振引起的高应力是导致故障的重要原因。x 向振动时,应变的一阶谐振频率在85 Hz 附近,二阶谐振频率在175~200 Hz 区间内,分别是受迫振动频率与管路的固有频率,印证了3.2.2章节中输入环境以及管路有限元分析的准确性。

y 向试验时,II 象限应变显著大于I 象限应变值;x、z 向试验时,I 象限应变显著大于II 象限应变值。这是因为管路是悬臂梁结构,y 向振动时,I 象限为中性层位置,II 象限主要承担弯矩;x、z 向试验正好相反。同一应变片,x、z 试验对应的中性层均为II象限,承弯均为I 象限,且z 向应变显著大于x 向应变。这是因为z 向排油管与伺服液压源连接处谐振频率与管路的谐振频率相近,发生频率耦合。

该型号排油管路的一阶谐振频率在175~200 Hz附近,伺服机构振动试验时,伺服排油管的输入环境x 向谐振频率为85 Hz 左右,y、z 向为180 Hz 左右。因此y、z 试验时,排油管谐振频率与输入环境的峰值接近,能够发生共振,容易造成管路故障。这种情况下,需要更改设计,避开共振,可以通过更改伺服机构来改变传递特性,或采取改变排油管长度等方式使二者频率错开。在客观条件均不允许的情况下,应该对管路进行加强,比如采用整体加工,避开焊接应力集中等。

图6 2#排油管频域应变响应

4 结语

伺服排油管断裂是由于排油管谐振频率与排油管输入环境的峰值频率发生共振,在焊接应力集中处发生破坏造成的。管路破坏多由共振引起,目前已经有型号开始开展频率管理,要求管路设计频率避开整机、整箭的谐振频率。有限元仿真是管路研究的重要方法,实际型号工作中,应该加强管路试验与有限元仿真相结合,通过有限元仿真指导试验提高效率,通过试验验证仿真的准确性。