2024 铝合金连接结构两种防护涂层耐蚀性研究

2019-08-21张红飞赵连红王浩伟

张红飞,赵连红,王浩伟

(中国特种飞行器研究所 结构腐蚀防护与控制航空科技重点实验室,湖北 荆门 448035)

2024 铝合金属于Al-Cu-Mg 系列铝合金,具有高强度和高抗疲劳性能等诸多优点[1-2],在航空制造使用中发挥着重要作用。通常以蒙皮、隔框、翼肋、翼梁等形式运用到飞机结构中。随着我国深海战略的不断推进实施,飞机在沿海地区和海域的服役机会逐渐增多,长期的高盐雾、高湿热等严酷海洋环境极易引起2024 铝合金材料的腐蚀。特别是其连接结构形式,由于结构自身缝隙和局部损伤等在海洋环境下更易腐蚀,导致结构腐蚀破坏直接影响飞机的安全和可靠性[3-6],同时作为主承力结构的铝合金材料在应力和腐蚀环境的双重作用下易发生腐蚀疲劳损伤。李鸿鹏[7]在研究铝合金腐蚀疲劳进展中指出,疲劳(裂纹)损伤占飞机各类机械损伤总数的30%。因此,选择防腐蚀性能好的防护涂层,能有效增加2024 铝合金连接结构在海洋环境下的腐蚀防护能力,减低腐蚀疲劳发生概率,对于2024 铝合金在航空装备使用中有重要意义。纳米涂料能对基底金属起到钝化作用,钝化涂层发生破坏后,涂料能发生氧化还原反应,形成新的致密涂层[8]。同时纳米涂层可促使金属和聚合物界面形成钝化层,减缓腐蚀,保护金属基体[8-12]。文中开展了纳米涂料和传统涂料两种不同防护涂层下2024铝合金连接结构的腐蚀疲劳试验,研究5% NaCl 盐雾环境下两种涂层的腐蚀疲劳性能,对比分析两种防护涂层在腐蚀环境下的耐蚀性能。

1 试验

1.1 试验件

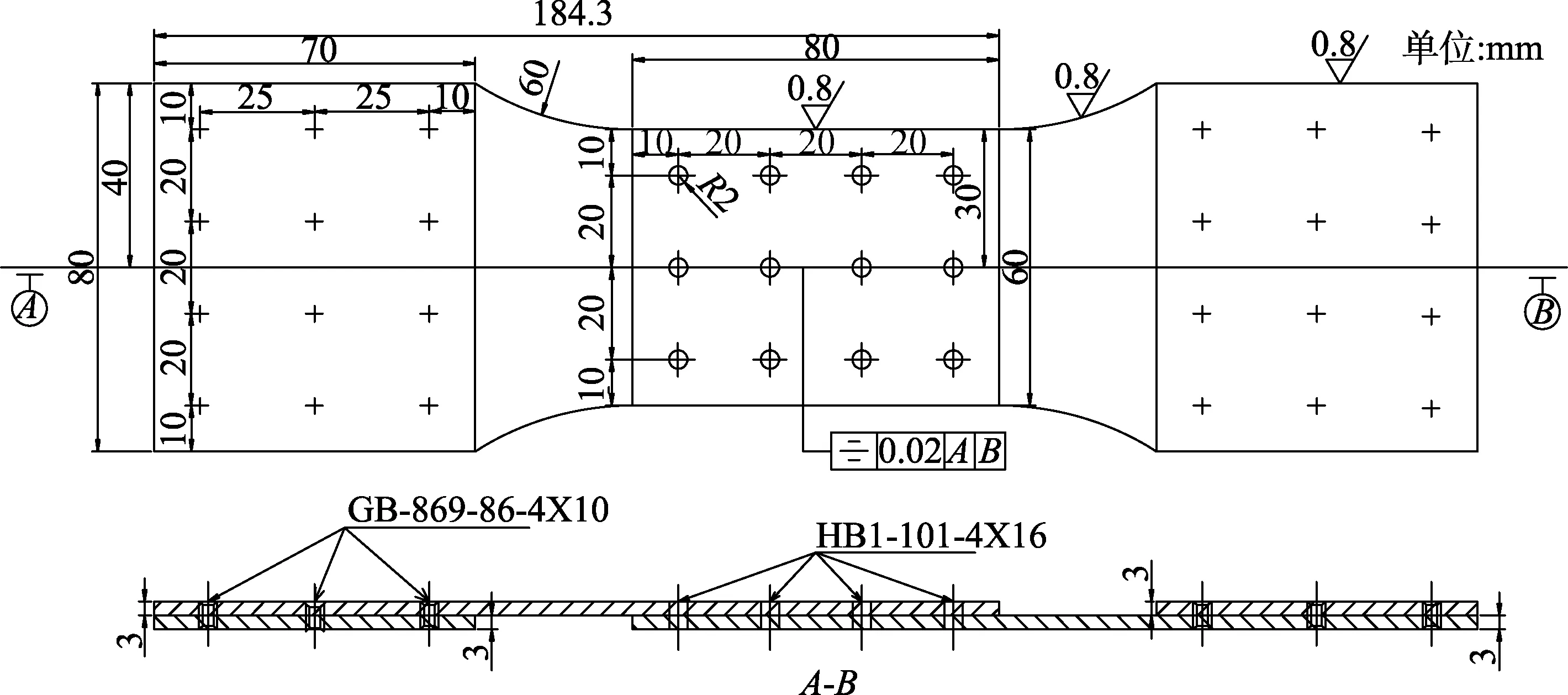

试样材料为3 cm 厚的2024 板材,其化学成分见表1。试样采用螺栓连接的哑铃状试验件,平行试样数量为5 件,长度为288.6 mm,考核区域宽度为60 mm,如图1 所示。试样紧固件编号为HB1-101-4×16,材料为30CrMnSiA,表面处理方式为镀锌钝化。试验件采用贴合面密封和紧固件湿装配,选用HM-109 密封剂。试验件选用两种典型的防护体系,其中2024 铝合金板表面处理均采用硫酸阳极化。防护涂层N1 为新型纳米涂料(属于有机-无机纳米聚硅氧烷涂料,40~50 μm)和蒙皮面漆(40~50 μm);防护涂层N2为防腐底漆(15~25 μm)和蒙皮面漆(40~50 μm)。其中,A-F-T1 试验件经过表面处理后,内表面喷涂新型纳米涂料底漆1 层(有机-无机纳米聚硅氧烷涂料)+外表面喷涂TS96-71 面漆1 层;A-F-T2 试验件表面处理后,内表面喷涂TB06-9 底漆2 层+外表面喷涂TS96-71 面漆1 层。

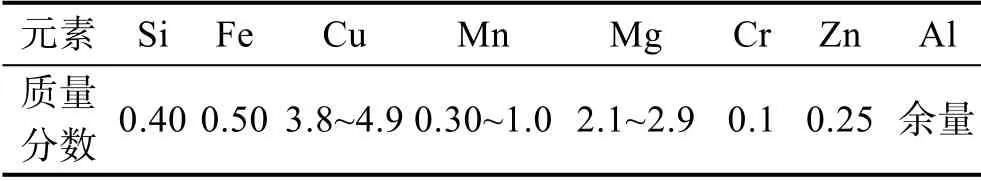

表1 试验材料的化学成分 %

图1 螺栓连接试验件

1.2 腐蚀疲劳试验

按照《航空材料环境试验及表面防护技术》关于典型结构试样评定涂层防护有效性评价方法的试验过程要求,开展两种防护涂层试验件腐蚀疲劳试验。开展静力试验确定试验件的破坏载荷P破坏为91 131 N,在0.3P破坏载荷下,测定两类试验件的疲劳寿命NP;在0.3P破坏载荷下,测定进行20%NP疲劳处理后的疲劳寿命,即为Nu1;将试验件进行30 天的标准中性盐雾试验,再将试验件在 0.3P破坏载荷下,进行20%NP疲劳处理,即为Nu2;将试验件再进行30 天的标准中性盐雾试验…重复此步骤直至试验件破坏为止。具体试验步骤如下:

1)将试验件安装于疲劳试验机上,取静力破坏试验载荷0.3P破坏作为疲劳试验载荷,应力比R=0.5,以10 Hz 频率加载20%Np次。对试样进行目视,记录实际加载次数Nu1、防护涂层、铆钉、螺栓的状态和表面腐蚀程度。

2)取下试验件,将试验件放置于实验室中进行30 天标准中性盐雾(5% NaCl)试验,对试样进行目视,记录防护涂层、铆钉、螺栓的状态和表面腐蚀程度。

3)重复步骤1)、2),直至试验件破坏,对试样进行目视检查,记录试验件的剩余疲劳寿命Nu剩余,并对试样进行破坏特性分析。在放大56 倍情况下观察试样断口形貌,确定破坏源,在破坏源处进行断口的形貌分析,并确定破坏特征(疲劳或者腐蚀)。将试样和断口放入干燥器中妥善保管,并拍照记录。

4)更换涂有防护涂层的试验件,重复步骤1)、2)、3),完成试验,试验结束。

2 结果与分析

2.1 数据分析

两种防护涂层试验件在第三个周期的疲劳试验中破坏。在腐蚀环境下,A-F-T1 试验件(纳米涂料防护体系防护效果)的疲劳寿命下降至51.5%左右,A-F-T2 试验件(2 层TB06-9+1 层TS96-71 防护体系)下降至49.8%左右。按照HB 5287—1996《金属材料轴向加载疲劳试验方法》,疲劳中值寿命要满足95%置信度要求。在5% NaCl 盐雾环境下,A-F-T1 试验件 5 组腐蚀疲劳寿命值的变异系数为 0.022 26;A-F-T2 试验件为0.010 77,符合HB 5287—1996 的要求,试验数据合理有效。A-F-T1、A-F-T2 两种试验件的疲劳寿命和腐蚀疲劳寿命详见表2。

表2 腐蚀疲劳试验后试样的剩余疲劳寿命

2.2 断口形貌分析

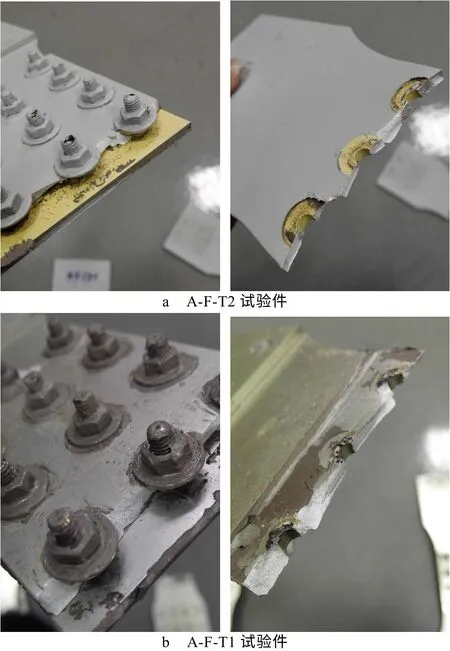

在5% NaCl 盐雾环境下,A-F-T1、A-F-T2 两种试验件在第三个周期的试验中破坏断裂,疲劳破坏的位置均在试验件螺接部位第一排紧固件孔区域,具体腐蚀情况和断裂形貌如图2 所示。对比分析两种涂层试验件的腐蚀疲劳寿命试验结果,相较于传统涂层(TB06-9 底漆+ TS96-71 面漆),纳米涂料对铝合金螺接区域的防护作用更好。

2024 连接件的腐蚀疲劳寿命值与连接结构特点和涂料的防护性能有紧密联系。2024 铝合金连接件在载荷作用下,螺栓和紧固件孔自身的微孔隙会逐渐增大,破坏紧固件孔壁周围的涂层和密封胶层,导致螺栓和紧固件孔壁周围的涂层和密封胶层出现微裂纹,致使外界腐蚀介质Cl-穿过涂层和密封胶层进入到涂层内部,与紧固件孔壁金属基体接触,并腐蚀金属基体,形成腐蚀损伤源。相较于传统涂料(TB06-9底漆+ TS96-71 面漆),纳米涂料能对基底金属起到钝化作用。钝化涂层发生破坏后,涂料中的磷酸盐作为修复剂发生氧化还原反应,形成新的致密涂层,有效阻止外界腐蚀介质进入涂层内部,与紧固件孔壁接触发生腐蚀,减小产生腐蚀损伤源的概率,降低了试验件连接部位裂纹源产生引起的疲劳破坏。同时纳米涂料中含有聚苯胺等导电聚合物,可促使金属和聚合物界面形成钝化层,有效减少因涂层表面微裂纹形成后腐蚀介质快速进入涂层内部与金属基体发生腐蚀的概率。

图2 腐蚀疲劳断口

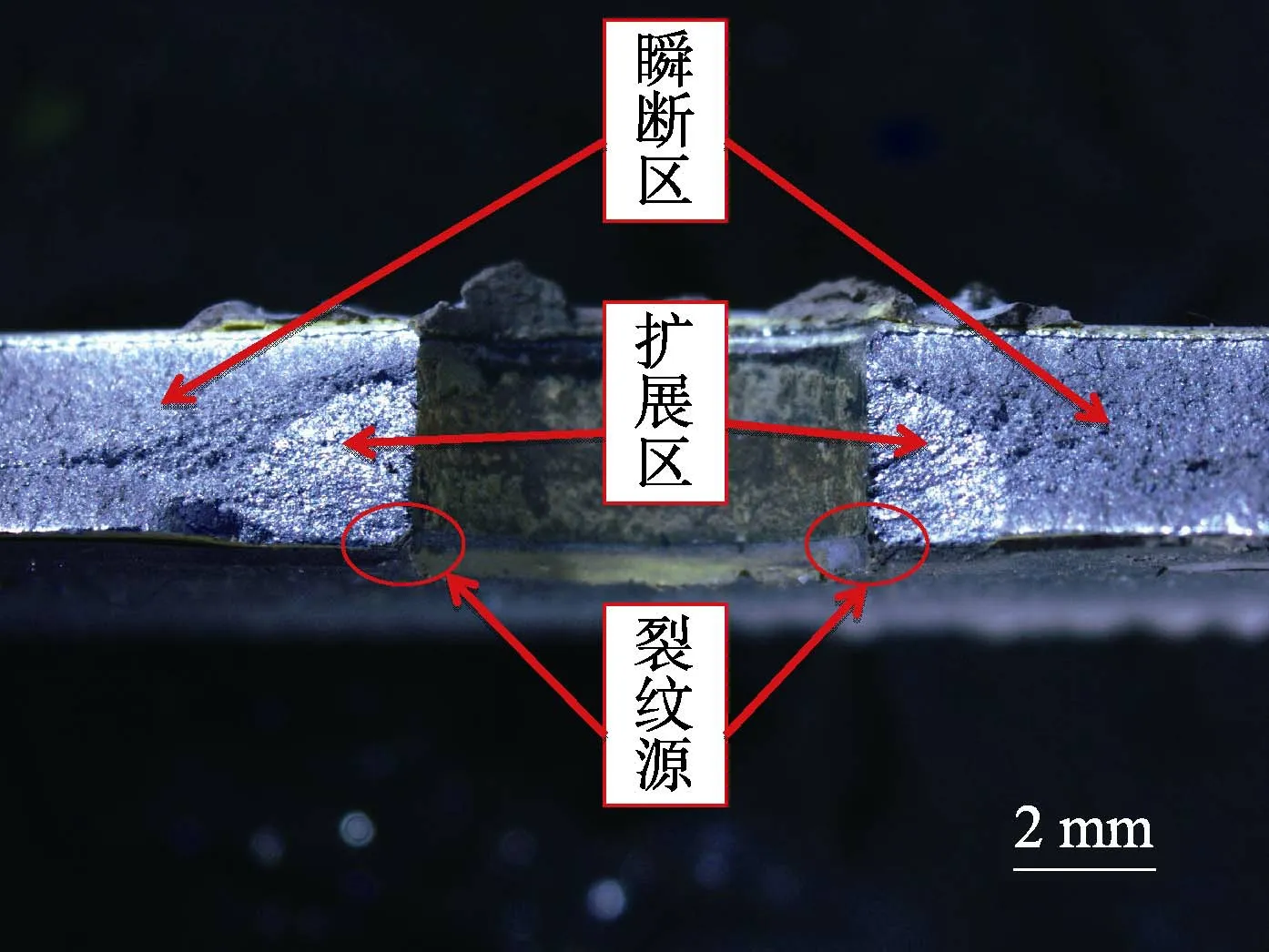

通过开展A-F-T2 试验件断口分析(见图4),分析得到在5%NaCl 盐雾环境下A-F-T2 试样紧固件孔壁腐蚀疲劳破坏的过程,即紧固件孔壁腐蚀产生→腐蚀损伤→疲劳裂纹源→腐蚀疲劳破坏。紧固件孔壁的腐蚀损伤导致裂纹源产生是试验件连接部位提前发生疲劳破坏的关键因素,做好连接部位的涂层防护和密封防护是预防连接件提前发生疲劳破坏的重要手段。纳米涂料的良好性能有效阻止了腐蚀介质进入涂层内部,极大地降低了腐蚀损伤的发生,减小裂纹源发生的概率,有效提高了2024 铝合金螺接结构的腐蚀疲劳寿命。

图3 A-F-T2 试验件断口分析

3 结论

1)5%NaCl 盐雾环境对于铝合金连接结构的疲劳寿命影响较大,Cl-增加了铝合金紧固件孔壁腐蚀损伤的敏感性,加大了紧固件孔壁裂纹源发生的概率,降低腐蚀疲劳寿命。

2)相较于传统涂层(TB06-9 底漆+TS96-71 面漆),纳米涂层表面致密度高,涂层破坏后能快速形成氧化膜,能有效提高铝合金连接结构耐蚀性能。

3)研究2024 铝合金连接结构在5% NaCl 盐雾环境下的腐蚀疲劳发展规律和特点,对于2024 铝合金连接结构的腐蚀防护和修理有重要意义。